汽车冲压零件材料成本控制的应用研究

2015-10-21冯娜邢志

冯娜 邢志

【摘 要】在冲压生产的过程当中,材料的利用率关系到生产成本的多少。本文将详细讲述汽车材料的利用率,并分析材料优化的可能性以及可行性,提出切实可行的方案,从常用的方法到升级生产工艺的方法,可以减少或控制冲压件的成本。

【关键词】冲压;控制成本;材料利用

0.引言

随着社会的发展,人们生活质量的进步,我国的汽车行业渐渐增多,由此人们对资源和能源的需求也越来越强。目前国内汽车行业竞争激烈,商家乱打价格战,利润被不断压缩。若汽车商家想保证利润,那么就必须在成本上下功夫。汽车的零件几乎都是冲压生产出来的,所以控制冲压的材料成本也成为增加利润的关键。

1.创新材料和技术降低生产成本

1.1运用激光拼焊技术

这种技术是将几块不同材料、质地、薄厚的钢板用激光焊接起来,拼成一个整体,这样可以满足不同零件对材料的不同要求,然后再由冲压工序进行加工,最后成为汽车的零件之一。目前这种新技术已经在运用在全球众多新的钢制车身的设计中,并有愈演愈烈之势,国内很多大型汽车制造厂商也陆续引进了激光拼焊技术。

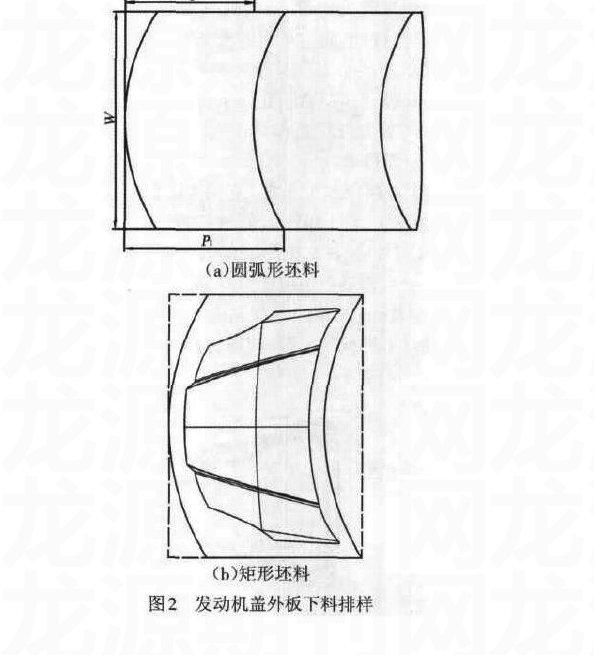

上图为前副车架上板,它就是由这种新技术将四块钢板拼焊接而成的。这四块材料如果不适用激光拼焊技术,那么这个部件就需要用4.0mm厚的整块钢板制造。而使用激光拼焊技术之后,不但钢板的成本降低了,同时钢板的利用率也提升了。

1.2高强度钢板的运用

强度越高的钢板可以提升零件的稳定程度,如今已经有为数不少的高强钢应用在汽车零件的制造中。使用这种钢板的好处就是即可以减轻汽车的重量,减少油耗,也可以节省冲压零件的材料的成本。

1.3开卷落料线

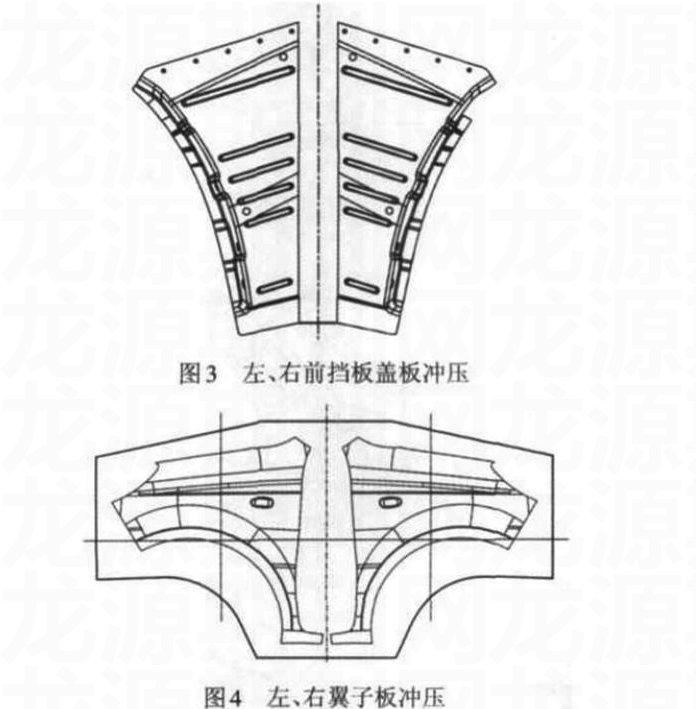

毛坯下料在如今的汽车工业中得位置显得越发的重要,已经有很多厂家引进了开卷落料线。这种材料一般分为开卷、清洗和校平等,具备自动化程度较高,校平精度更好等优点。开卷落料线的最大好处就是可以落出不同规则的料,而且弧形刀有不同的步距,零件再拍样的时候可以根据不同的需求来落出不同的料,大大的提高了生产效率,对控制成本有着非常显著的效果。

图2是发动机盖外面拉深毛坯时应用开卷落料线的样图,如果按照(a)弧形刀的方式来落料,零件的利用率可以达到74.9%。若采用(b)这样的传统矩形坯料,最多只能达到65.6%的利用率。

2.合理选用零件的材料

一辆汽车的所有零件所需要的全部材料组合起来有60—70种之多,所以怎样减少零件材料的种类、提升材料利用率对减少成本有非常重要的意义。在选择零件材料的时候,应该尽量去挑选合适的规格和种类,尽量选择相同材质的板料,以便零件间可以互相借用。例如侧围和车门的窗口废料就可以回收,用来生产小尺寸制件。再有不能出现有特殊厚度的牌号。还有就是,要选择价格低的钢材;以及便宜的、小尺寸的卷款此材料。

3.合理的设计零件

合理的零件设计工艺,直接影响着材料利用率的高低。一般情况下,零件的形状是否简单合理,直接关系到整车的材料利用率。

要节省材料,就要从冲压工艺上寻找办法,以此简化复杂零件的形状。简单地说一个例子,如采用落料——成型的工序,就会比采用拉深工艺所需材料节省。在设计零件造型的时候尽可能的优先考虑采用落料成型工艺来替代拉深工艺,可以减小零件拉深成型时的难度。如此一来,不仅能得到刚性很好的零件,零件材料利用率也会相应提高。所以说,合理的零件造型对提高材料利用率有很明显的帮助,也能够很好的控制冲压零件材料所需的成本。

4.合理的设计冲压工艺

那些形状简单的零件,首先在满足工艺和质量的前提下,可采用直接成形的方法,尽量不用工艺补充,浪费生产成本。

那些宽度和尺寸较小的零件,可以先采用拉深的工艺加工,这样得到产品左右两端就不会封闭,所需的材料可以增加或缩短,从而达到控制成本的目的。

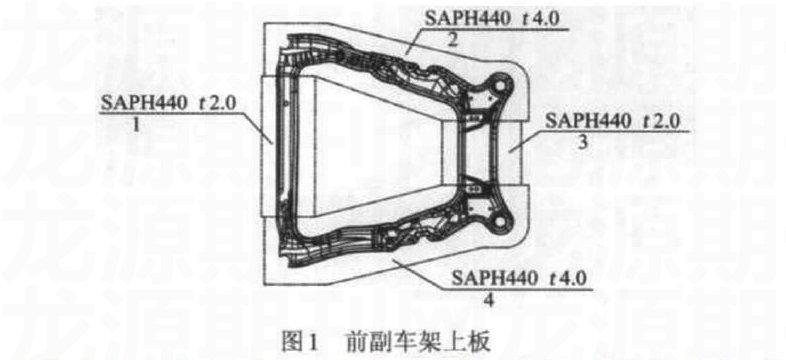

制定冲压工艺的过程中,也可以采用一模双件或一模多件的生产方式,从而节约成本。因为汽车中得很多零件都是一左一右相互对称的,完全可以一起制作(如图3、图4)。

使用这种方法,材料的利用率可以达到35.7%,如果是单件生产的化,利用率仅约为26%。需要注意的是,两个零件放在一起生产的时候要隔开一点距离,一般在8—10mm之间。如果间距过小,切断后的强度达不到理想的效果;如果间距过大,那就会增加料片尺寸导致成本的增加。

5.结语

本文介绍了一些如何对零件生产进行控制的具体方法,企业若想降低成本把利益最大化,必须从企业内部着手处理高耗能的制作工艺,升级设备,优化工艺,加强管理等。 [科]

【參考文献】

[1]崔锋,乔化雨.汽车制造厂冲压件成本控制方式研究[J].中国机械,2014,(10).

[2]向小汉,汤耀年.汽车冲压零件材料成本控制的应用与探索[J].模具工业,2012,38(1).

[3]王晓红.基于冲压工艺的汽车冲压件成本控制分析[J].锻压技术,2012,37(6).