超高强钢板冲压模具磨损CAE分析研究与应用

2015-09-06谢晖等

谢晖等

摘要:针对超高强钢板冲压模具的磨损问题,提出一种有效而快捷的预测模具磨损量和使用寿命的方法.该方法采用Archard磨损理论,得到冲压成型结束后模具的磨损区域主要集中在模具圆角处.系统地研究了模具硬度、冲压速度和模具材料对模具磨损程度的影响.结果表明:模具硬度达到60~65HRC时能有效减小磨损量;模具磨损量与冲压速度成正相关关系.采用磨损累积法预测模具修模前的使用寿命,模拟得到的冲压7 500次的模具磨损量与试验数据仅相差1.47%,表明该方法是正确可行的.这对于确定合理的冲压工艺方案和模具结构设计具有重要的实用价值.

关键词:Archard理论;数值模拟;超高强钢;冲压;模具磨损

中图分类号:TG76 文献标识码:A

Research and Application of Die Wear CAE Analysis

of Ultra High Strength Steel Stamping

XIE Hui1,LI Jiangman1,WANG Shien2,ZHU Weidong2,WANG Dongfu2

(1.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan Univ,Changsha,

Hunan410082,China;2.Shanghai Tractor & Internal Combustion Engine Co, LTD,Yangpu,Shanghai200433,China)

Abstract:Aiming at the die wear problem of ultra high strength steel stamping forming, an effective and fast method was proposed for predicting die wear and working life. The method adopted Archard wear theory in order to obtain mould wear data after stamping forming. Die wear was mainly concentrated in the die round corners. The factors affecting die wear were analyzed systematically. These factors include die hardness, stamping speed and die material. The results showed that the die wear decreased effectively when the die hardness reached 60~65 HRC. The die wear was positively correlated with the stamping speed. Wear cumulation method was used to predict the service life of die, which had stamped 7500 times. the difference between die wear calculated by simulation and test data was only 1.47%, which showed that the method was feasible. The method has an important practical value in determining reasonable stamping process and designing die structure.

Key words:Archard theory;numerical simulation;ultra high steel;stamping;die wear

生产低油耗、低排放的汽车,实现节能减排是汽车工业发展的必然选择.超高强钢因具有较高的强度,能满足汽车轻量化、碰撞安全性、节能减排的要求,已被广泛应用于汽车车身结构件和安全加强件等重要零部件中[1].模具磨损是冲压模具最常见的故障,也是影响模具寿命最主要的因素.同时模具的磨损还会影响冲压工件的形状、尺寸和表面质量[2].由于超高强钢的高屈服强度、高抗拉强度,冲压成形时模具的工作条件较恶劣[3],模具所承受的载荷更大,模具的磨损情况也更为严重,给汽车模具的设计和应用带来了一系列的问题.因此,超高强钢冲压模具的磨损研究具有非常重要的意义.

目前,针对挤压、锻压等其他成形工艺的模具磨损研究比较多,而对于超高强钢冲压模具的磨损研究比较少.从1953年起,Archard理论被广泛应用于模具磨损分析中,国内外许多学者针对该磨损理论的修正、磨损预测以及减小磨损量等进行了大量研究.江秉华等在Archard理论的基础上,利用数值模拟方法分析了模具间隙对模具磨损的影响[4];林高用等将考虑温度影响的Archard磨损修正模型与有限元数值模拟分析方法相结合,预测铝合金挤压过程中模具表面磨损最严重的部位,提出一种考虑挤压次数影响的总磨损量计算公式[5];李伟等改进传统磨损量计算方法,建立了基于型面接触应力的磨损量估算公式[6];黄瑶等将人工神经网络与有限元分析相结合,实现了模具寿命的快速预测[7];彭必友等基于修正的 Archard 磨损理论,利用数值模拟技术分析挤出速度对模具磨损程度的影响[8];Eriksen提出通过优化模具设计来减小磨损量[9].

国外的模具磨损研究主要集中在实验方面,然而实验研究会受各种外部条件的影响,难以为工程设计提供快捷的方法.而数值仿真技术的发展,则为模具磨损的量化预测提供了一种新的手段.本文作者在Archard模型的基础上,对超高强钢冲压成形进行数值模拟,预测模具的磨损分布;研究模具表面硬度、模具运动速度和模具材料对超高强钢模具磨损的影响;利用磨损累积有限元方法得到模具磨损的计算公式,预测模具寿命.数值模拟结果与实际情况基本一致,有利于指导超高强钢冲压工艺参数的确定和模具的设计制造.

1建立模型

1.1磨损理论基础

模具磨损后,不能通过修复而继续服役时称为模具失效,在模具失效中,磨损失效占70%左右[5].当模具总的磨损量达到或超过最大允许值时,模具即失效,在这期间生产的零件数即为模具的使用寿命.磨损机理是研究模具磨损的基础,磨损机理的研究主要是通过对模具型腔的磨损表面进行细致观察并结合一定的假设来解释模具磨损产生的原因.模具磨损失效是多种因素相互影响的复杂过程,可形成磨粒磨损、粘着磨损、疲劳磨损和腐蚀磨损等四种类型.经研究,其中磨粒磨损、粘着磨损和疲劳磨损是模具磨损失效的主要形式[10].模具在工作过程中,与成形坯料直接接触,并产生相对运动而造成磨损,使模具的尺寸发生变化或改变了模具的表面状态,使其不能继续服役而失效.

式中:dV为磨损体积;dP为工件与板料接触面的法向压力;dL为模具与工件之间的切向相对滑移距离;H为模具硬度;K为磨损因子,与材料参数及润滑条件有关,根据接触条件的不同在10-2~10-7之间波动.

将式(1)中的dV,dP,dL用下式替换:

式中:dW为磨损深度;dA为接触面积;u为相对滑移速度;t为滑移时间.

可以得出以模具磨损深度为输出结果的Archard模型公式:

为便于进行有限元模拟运算,将式(3)进行积分变形,得到Archard磨损模型公式:

式中:a,b,c为常数,钢材成形中分别取a=1,b=1,c=2.超高强钢板与模具的接触条件比普通钢板更差[11],取K=10-6.

1.3模具有限元模型

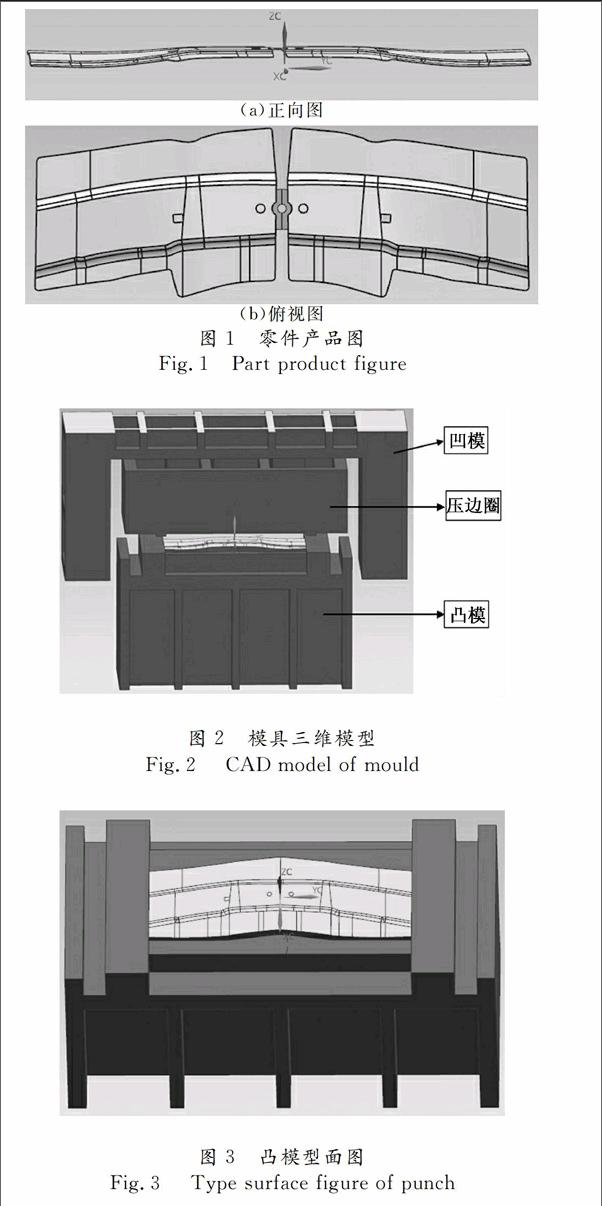

本文的模具模型来自实际生产中一套用于冲压DP780钢的级进模的成型模,用于生产雪弗兰、迈锐宝轿车前纵梁中部加强件.该零件能够有效吸收、衰减车辆碰撞时的冲击能量,图1为零件产品图,零件型面较平顺,起伏较小,存在两处圆角区域.如图2所示,模具模型包括凹模、凸模和上压边圏,为提高数值模拟的计算效率,简化对结果影响较小的小孔、凸台、导板等结构.初步简化后的成型模具的外形尺寸为:1 400 mm×395 mm×1 020 mm.图3为凸模型面图,模具为左右对称模,成型工序拉延深度浅,模具型面较平顺13.2mm。

板料为DP780钢,厚度为1 mm,杨氏模量为2.07E5 MPa,屈服极限480 MPa,泊松比0.28,表面硬度260 HV.模具运动方向为-Z,凸模保持固定不动,凹模与上压边圈的运动行程为30 mm.模具与板料之间的金属剪切摩擦因数为0.12,工作温度为默认的常温环境.

划分网格是建立有限元模型的一个重要环节,它需要同时考虑计算精度以及计算效率的问题.划分的网格形式直接决定网格数量,一般来讲,网格数量增加,计算精度会有所提高,但同时计算时间也会增加.本文中模具模型采用四面体单元,能保证较高的计算精度,同时采用拉格朗日增量法和共轭求解器进行计算,可提高计算速度.板料的单元尺寸为1 mm,网格数目为38 038.模具的单元尺寸为10 mm,最小尺寸2 mm,模具结构中的圆角等部分进行网格加密.最后得到模具模型的网格数分别为:凹模341 391,凸模381 928,上压边圈310 173.

2模具磨损的影响因素分析

2.1模具磨损的初始模拟

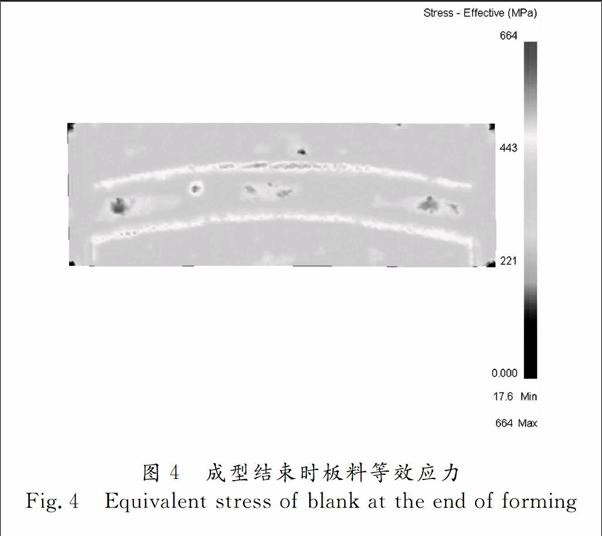

将模拟条件进行一定的简化,根据该套模具的冲压生产条件,设置板料DP780钢为理想弹塑性模型,模具材料为理想刚塑性模型.选择有限元软件DEFORM3D进行计算分析,模具材料为常用的Cr12MoV,对应牌号为DEFORM3D中的AISID2.模具进行淬火热处理,得到模具硬度为55 HRC,模具的模拟运动速度为300 mm/s.初始模拟结束后得到的板料成型结果如图4所示,板料成型充分,最大有效应力值为664 MPa,最大主应力值为893 MPa,最大应力值出现在-Y方向的定位孔处.

成型结束时凹模和凸模的磨损云图见图5和图6,磨损区域主要集中在模具的圆角或圆角过渡处.这是因为圆角处的坯料流入量较多,模具与板料接触区域的正压力和温度相比其他部位更大,使其磨损量也是最大的,故成为模具磨损失效的主要区域. 其中凹模的最大磨损量为6.81e5 mm,滑动速度为783 mm/s,接触应力为6 630 MPa.凸模的最大磨损量为7.49e5 mm,相对滑移速度为827 mm/s,接触应力为4 240 MPa.模具的磨损率为6.78e5 mm/s,模具在法向承受的最大载荷为7.344 38e+6 N.

2.2模具表面硬度对磨损的影响

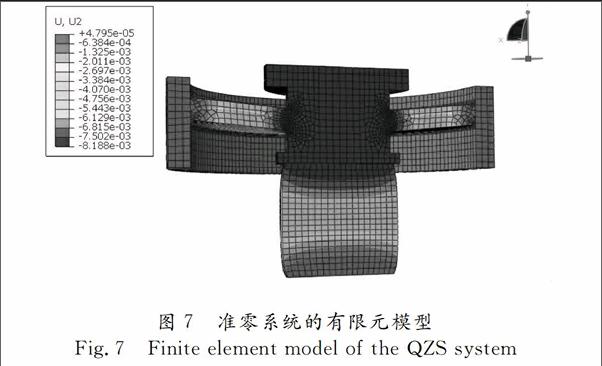

在其他冲压工艺参数不变的情况下,将模具硬度设为65 HRC,再次进行数值模拟.如图7和图8,得到凹模和凸模的最大磨损量分别为4.88e5 mm,5.36e5 mm,相比于硬度为55 HRC时的模具磨损量均减小了28%左右,模具磨损率减小了28.3%,相对滑移速度和接触应力没有变化.

从上述结果可以看出冲压成型过程中模具磨损量与模具硬度成反向的非线性关系.这是因为在模具与板料的接触过程中,模具表面硬度高,可以在一定程度上减少工件材料中的杂质、材料基体组织中所含的碳化物、氮化物和氧化物等硬质点对模具所造成的机械擦伤,即减小了磨损量.

2.3冲压速度对磨损的影响

其他条件与初始模拟相同,改变模具的运动速度,分别进行冲压成型的数值模拟.成型结束时,凹模和凸模的磨损结果分别如表1和表2所示,可以看出:模具运动速度增大时,凹模和凸模的最大磨损量均变大,模具接触面的相对滑移速度、接触应力、磨损率也大致呈正比增长关系.

造成这种结果主要是因为随着模具与板料接触时速度的增加,模具受到的冲击力也逐渐增加,变形和摩擦所产生的热也会随之增加,导致成型结束时模具的磨损量也增大.同时,模具运动速度较小时,对板料的拉伸和变形有一定的影响,有可能导致板料成型不充分.模具运动速度在一定程度上影响着生产效率,因此实际生产中,需要综合考虑选择最佳的冲压速度.

2.4模具材料对磨损的影响

国内的超高强钢板冲压模具设计通常是在原有的低碳钢模具设计基础上,选用更好的模具材料或增大模具尺寸,这样就导致了模具材料制造成本、模具搬运成本、冲压车间压力机吨位和冲压生产能耗的增加.模具材料应能达到使用性能足够、工艺性能良好、经济性合理的要求.超高强度钢板的磨损情况比普通钢板冲压模具严重.为了选择合适的模具材料,提高超高强度钢板冲压模具的寿命,有必要对比不同模具材料在冲压超高强度钢板时的抗磨损性能,以及表面处理工艺等对模具材料磨损性能的影响.

目前国内的超高强钢冲压模具的镶块大多采用Cr12MoV钢,其具有高淬透性,可用来制造断面较大、形状复杂、经受较大冲击负荷的各种模具.然而Crl2MoV钢塑性差,变形抗力大,导热性差,因此,用作冷作模具钢镶块时,锻造工艺要求较严格.

在其他条件与初始模拟相同的情况下,改变模具材料,不同模具镶块采用不同材料,利用镀层处理提高模具表面硬度,分别进行冲压成型的数值模拟.对表3中的模具磨损结果进行对比分析可以发现,工艺条件不变时,以7CrSiMnMoV钢为材料的模具最大磨损量比Cr12MoV 钢做材料的模具最大磨损量更大.通过表面镀层方法将7CrSiMnMoV钢模具的表面硬度提高到65 HRC,模拟得到的模具最大磨损量为5.44E-5 mm,比硬度55 HRC的Cr12MoV 钢模具的最大磨损量更小.同时7CrSiMnMoV钢比Cr12MoV钢成本低,这样可以同时较好地控制模具磨损和制造成本.压边圈在冲压过程中的磨损量很小,压边圈镶块采用价格更低的7CrSiMnMoV钢,热处理获得55 HRC的模具硬度即可满足使用要求.凹模和凸模采用不同的模具材料,进行不同的表面处理,在保证成形充分的前提下,控制模具的磨损量,降低制造生产成本.

2.5磨损累积预测法

随着冲压次数的增加,模具表面与工件的接触压力、接触温度均会有一定程度的增大,模具之间的接触型面也有一些变化.实际生产中,模具的状态参数发生变化后,会影响到下一次冲压过程的磨损.但由于模具寿命比较长,单次磨损的累加会浪费较多的资源.模具冲压次数达到千次时,磨损量变化较明显,假定模具在 1 000 次以内的单次磨损量为恒定值.以1 000次冲压成型为一组,根据磨损结果将模具型面进行修正后再进行下一组模拟,这样节约计算时间,磨损结果也没有较大误差[12].从前面的模拟分析可以看出,凹模和凸模的磨损情况基本相同,凸模的磨损比凹模稍大,因此在计算模具磨损寿命时以凸模的最大磨损量为依据.

一般当模具的最大磨损量达到0.5 mm时,模具冲压出的零件可能会出现尺寸不良等问题[13],此时要进行模具保养或者修模.根据有限元模拟结果得到,模具在修模之前的寿命为8 000~9 000次.即在模具结构设计合理,凸模不发生疲劳折断的情况下,凸模可冲压 8 000 件产品而不进行修模.

从表4也可看出,随着间隙值的增大,磨损量逐渐在减小.这是因为间隙值增大后,凸模与凹模的相互干涉量减小,所以磨粒也会减小.但是当模具间隙达到一定值后,模具磨损量又逐渐增大,这是因为模具磨损进入剧烈磨损阶段,模具表面粗糙度急剧上升,磨损条件迅速恶化[14].

3实验验证

模具的实际图如图9所示,磨损测量主要通过白光扫描得到模具型面的点云信息,考虑试验误差,进行了多次扫描,最终得到一组模具凸模型面的点云信息,如图10所示.

利用Geomagic Qualify软件实现迅速检测,将扫描后得到的凸模型面点云与模具未磨损时的型面进行法向的差值分析,得到凸模的磨损检测结果如图11所示.凸模磨损后,模具型面将发生减薄,因此磨损后的模具型面相对于初始模具型面为负值.凸模的扫描点云与未磨损时的初始型面间的最大偏差为-4.298 mm,平均偏差为-3.836 mm.因为扫描后的点云图与初始模具三维图之间存在坐标差异,因此由最大偏差与平均偏差之间的差值得到凸模的最大磨损量为0.462 mm.

模具已实际冲压约7 500次,通过数值模拟得到的凸模最大磨损量约为0.455 2 mm,比实验数据0.462 mm偏小,误差为1.47 %,表明本文采用的模具磨损的数值模拟方法具有很好的精度.

4结论

本文基于Archard 模型,采用数值模拟的方法,分析了模具硬度、运动速度、材料等因素对超高强钢板冲压模具磨损的影响,通过模具寿命的有限元预测和磨损试验,可以得到以下结论:

1)模具硬度对模具磨损的影响比较显著,通过淬火、回火或PVD等方式将模具表面硬度提高到60~65 HRC,模具磨损量相比55 HRC时减少了28 %.

2)一定范围内,随着模具运动速度增大,模具的磨损量也随之增大.在保证板料成型充分、满足生产要求的前提下,选择较小的冲压速度.

3)不同模具材料的抗磨损性能不同,在模具磨损较大的部位采用Cr12MoV制造镶块结构,模具磨损较小的部位镶块采用7CrSiMnMoV,保证减小模具磨损量的同时降低生产成本.

4)随着摩擦因数的增大,模具的最大磨损量增大.因此模具型腔表面应尽量抛光,生产过程中采用良好的润滑剂,使模具与坯料的摩擦因数尽量减小,以有效地提高模具的使用寿命.

5)采用磨损累积模拟方法预测模具修模前的使用寿命为8 000~9 000次,模具实际冲压7 500次,模拟得到的磨损量比实验数据偏小,误差为1.47 %.证明模具磨损的数值模拟技术具有很好的可行性,为确定超高强钢板的冲压工艺参数和模具结构提供了理论依据和参考.

参考文献

宋勇军,王晓南,徐兆国,等.700 MPa级超高强重载汽车车厢板的研制[J].机械工程学报,2011,47(22):69-73.

SONG Yongjun,WANG Xiaonan,XU Zhaoguo,et al. Development of 700 MPa grade ultrahigh strength heavy duty automobile carriage strip[J].Journal of Mechanical Engineering,2011,47(22):69-73. (In Chinese)

[2]阳春启,杨旭静.基于不等截面拉延筋的冲压工艺及回弹控制[J].湖南大学学报:自然科学版,2010,37(4):27-31.

YANG Chunqi,YANG Xujing. Forming process based on nonuniform section draw bead and its application in spring back control[J].Journal of Hunan University: Natural Sciences,2010,37(4):27-31. (In Chinese)

[3]黄晓忠,陈劫实,陈军.板料冲压成形破坏判断准则的研究进展[J]. 机械工程学报,2011,47(4):23-31.

HUANG Xiaozhong,CHEN Jieshi,CHEN Jun. Review on fracture criterion of sheet metal forming[J].Journal of Mechanical Engineering,2011,47(4):23-31. (In Chinese)

[4]江秉华,成虹,彭志平.冲压模具间隙对模具寿命的影响 [J].机械设计与制造,2010(9):229-231.

JIANG Binghua, CHENG Hong, PENG Zhiping. Stamping die life of die gapon[J].Machinery Design &Manufacture,2010(9):229-231. (In Chinese)

[5]林高用,冯迪,郑小燕,等.基于Archard理论的挤压次数对模具磨损量的影响分析[J].中南大学学报:自然科学版,2009,40(5):1245-1250.

LIN Gaoyong,FENG Di,ZHENG Xiaoyan, et al. Analysis of influence of extrusion times on total die wear based on Archard theory[J].Journal of Central South University: Science and Technology, 2009,40(5):1245-1250. (In Chinese)

[6]李伟,王成勇,田植诚,等.基于型面接触应力分析的模具局部磨损[J]. 塑性工程学报,2013,20(5):33-37.

LI Wei,WANG Chengyong,TIAN Zhicheng,et al. Research on localized wear of the die based on contact stress analysis on die surface in stamping process[J].Journal of Plasticity Engineering,2013, 20(5):33-37. (In Chinese)

[7]黄瑶,孙宪萍,王雷刚,等.基于BP神经网络的挤压模具磨损预测[J].塑性工程学报,2006,13(2):64-66.

HUANG Yao,SUN Xianping,WANG Leigang, et al. Wear prediction of extrusion die based on BP neutral networks[J].Journal of Plasticity Engineering,2006,13(2):64-66. (In Chinese)

[8]彭必友,殷国富,傅建,等.铝型材挤出速度对模具磨损程度的影响[J]. 中国有色金属学报,2007,17(9):1453-1458.

PENG Biyou,YIN Guofu,FU Jian, et al. Effect of extrusion velocity to wear degree of aluminum profile[J].The Chinese Journal of Nonferrous Metals,2007,17(9):1453-1458. (In Chinese)

[9]ERIKSEN M. The influence of die geometry on tool wear in deep drawing[J].Wear,1997,207(1/2):10-15.

[10]付炳欣.精冲模具磨损的数值模拟及模具寿命估算[D].武汉:武汉理工大学材料科学与工程学院,2009.

FU Bingxin. Numerical simulation of the wear of the fine blanking die and estimation of the die life[D].Wuhan:School of Materials Science and Engineering,Wuhan University of Technology,2009. (In Chinese)

[11]周蕾.高强度钢板冲切模具磨损特性及冲切试样断面特征研究[D]. 上海:上海交通大学材料科学与工程学院,2012.

ZHOU Lei. Investigations on wear resistance characteristics of die materials for blanking DP780 based on edge quality[D].Shanghai: School of Materials Science and Engineering, Shanghai Jiaotong University,2012. (In Chinese)

[12]陈晓航.基于数值模拟的厚板小孔类模具寿命预测与失效分析研究[D].重庆:重庆理工大学材料科学与工程学院,2013.

CHEN Xiaohang. Life prediction and failure analysis of the punching die for small holes on thick plate based on numerical simulation[D].Chongqing: College of Material Science & Engineering, Chongqing University of Technology, 2013. (In Chinese)

[13]PEREIRA M P,YAN W Y,ROLFE B F. Sliding distance contact pressure and wear in sheet metal stamping[J].Wear,2010,268(11/12):1275-1284.

[14]GROCHE P,MOELLER N,HOFFMANN H, et al.Influence of gliding speed and contact pressure on the wear of forming tools[J].Wear, 2011,271(9/10):2570-2578.