浅谈具有感知和规划能力的智能焊接/切割机器人的应用与发展趋势

2015-10-21詹岑

詹岑

摘 要:具有感知和規划能力的智能焊接/切割机器人将视觉传感器引入到机器人控制系统,并基于视觉信息完成机器人的智能控制和规划,可以增加机器人对周围环境和操作对象的自适应性,拓宽机器人的应用领域。本文以智能切割机器人为例,通过对机器人的编程和控制,实现切割、焊接的规划和自动执行,显著提高了切割、焊接的速度和效率,机器人切割、焊接系统成为金属板材,以及其他特殊新材料精密加工的必然发展趋势。

关键词:机器人;智能焊接/切割;视觉

焊接和切割机器人是目前制造业中应用最多的机器人系统之一,目前的技术特点是以示教为主,轨迹、路径等主要是靠示教方式进行,对于复杂的零部件而言,众多的示教点给操作人员带来的额外的工作量。随着步入“工业4.0”时代,个性化定制的需求越来越强烈,这些决定了在机器人的控制和规划中,引入智能化手段,如视觉反馈等,越来越紧迫。将视觉传感器引入到机器人控制系统,并基于视觉信息完成机器人的智能控制和规划,可以增加机器人对周围环境和操作对象的自适应性,拓宽机器人的应用领域。当前,实现视觉伺服是机器人视觉反馈的主要目的之一,视觉伺服方法可分为基于位置的和基于图像的视觉伺服以及2.5D结构控制。但是,这些方法的实现都需要精确的标定摄像机模型和机器人运动学模型,可在实际中,不可能实现对系统的精确标定,这一缺陷大大限制了视觉伺服在实际工程中的应用。现有的一些无标定视觉伺服技术或者是针对静态系统提出的,或者是针对动态系统,但无法消除动态残差项的干扰,导致系统会出现无法跟踪运动目标的现象。而且,也没有成熟的针对眼在手上结构的无标定视觉伺服算法。鉴于此,一种与机器人和摄像机类型以及摄像机位置都无关,即不需要标定系统模型的无标定视觉伺服成为学术界研究的重点。

1 具有感知和规划能力的智能焊接/切割机器人系统应用研究内容

新型高精度智能焊接/切割机器人系统结构设计,包括系统总体布局、配套加持机构、随动机构等的设计;新型结构及控制方案仿真验证与优化,包括仿真环境的构建、结构建模、控制系统建模、传感器系统建模等;基于机器人系统的三维异形零件焊接/切割高精度加工的控制方法研究及加工工艺研究,包括影响精度的因素的研究,以及相应的控制方法的研究;基于三维虚拟环境的高精度机器人焊接/切割过程轨迹规划、人机交互和自动化焊接/切割方法研究及软件系统研发。

2 具有感知和规划能力的智能焊接/切割机器人系统应用研究实例

2.1 技术路线

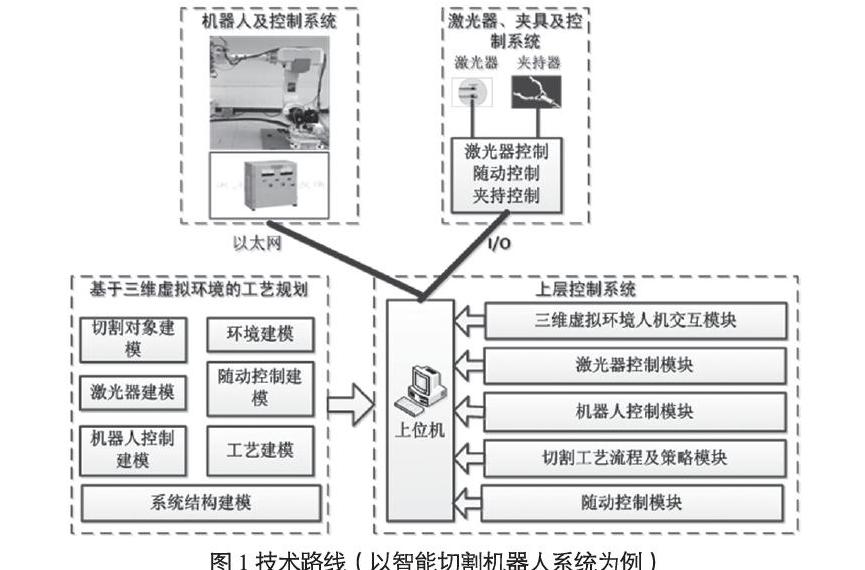

高精度机器人三维激光焊接/切割系统由机器人及其控制器、激光器及其控制器、随动控制模块、上位机控制软件子系统(包括视觉反馈信息处理)、以及基于三维虚拟环境的焊接/切割工艺规划子系统构成,如下图所示。通过对激光器、机器人等的离线建模,实现对不同焊接/切割对象输入的工艺规划和仿真验证,并将最终的结果下达给上位机子系统,上位机根据规划结果自动实现焊接/切割过程。

图1 技术路线(以智能切割机器人系统为例)

2.2 采用的试验方法

基于视觉反馈的高精度机器人焊接/切割系统的工作流程如图2所示。

通过该方面的研究,从而解决:焊接/切割精度和质量受工艺的影响较大,依靠人工经验来制定规划工艺,如路径、焊接/切割头方向等,难以保证对不同形状零件焊接/切割质量的一致性,精度在受限于机器人本体的精度,以及工装夹具的定位精度,系统整体布局对效率,特别是对批量或复杂形状零件的加工的效率具有重要的影响等问题。通过引入视觉反馈,实现高效、智能化的机器人焊接/切割。

3 具有感知和规划能力的智能焊接/切割机器人系统发展趋势

基于视觉反馈的工业机器人高效控制和规划方法研究方面要重点解决的关键问题包括:无标定视觉伺服系统对动态目标的稳定跟踪问题;精度高,速度快,鲁棒性强的图像处理技术;运动目标的位移估计方法;高效、轻质机器人本体结构;无标定伺服系统与机器人的集成技术。

图2 基于视觉反馈的高精度机器人焊接/切割流程

具有感知和规划能力的智能焊接/切割机器人系统方面的拟解决的关键问题包括:精度和质量受工艺的影响较大,依靠人工经验来制定规划工艺,如路径、焊接/切割头方向等,难以保证对不同形状零件焊接/切割质量的一致性;精度在受限于机器人本体的精度,以及工装夹具的定位精度;系统整体布局对效率,特别是对批量或复杂形状零件的加工的效率具有重要的影响。

针对以上关键问题,提出以下三个创新发展趋势:基于“眼在手上”结构的动态无标定视觉伺服控制算法,通过对图像Jacobin矩阵的变化量作出估计,解决现有算法因缺乏对Jacobin矩阵随时间增量的变化估计,导致机器人无法跟踪运动目标的问题;针对现有算法忽略动态残差项对系统跟踪性能的影响,应用无标定视觉伺服算法的动态残差项估计方法,改善系统的动态特性,提高无标定视觉伺服控制算法的鲁棒性。提出基于视觉信息反馈的焊接/切割机器人闭环控制策略,通过在线视觉检测和实时反馈,来保证焊接/切割的精度,以及对焊接/切割过程误差的修正。提出离线焊接/切割工艺建模、规划与仿真验证,在线执行和修正的“虚”“实”结合的方法,以及基于三维环境的系统人机交互方法,保证了工艺规划的可靠性、对焊接/切割对象的适应性,避免示教工艺规划对操作人员经验的依赖,同时提高焊接/切割精度和操作的方便性。

4 结语

从应用角度来看,随着机器人技术的发展,机器人和切割、焊接等技术的结合成为必然趋势,通过对机器人的编程和控制,实现切割、焊接的规划和自动执行,显著提高了切割、焊接的速度和效率,机器人切割、焊接系统成为金属板材,以及其他特殊新材料精密加工的必然发展趋势。在汽车、航空航天、船舶等领域具有重要的应用前景,是板材加工、关键零部件加工的主要手段,具有精度高、速度快等特点,通过引入视觉反馈,实现自动的规划和控制,可有效提高系统的智能化水平、大幅提高效率。

参考文献:

[1] 戴勇波,饶建华.连续驱动摩擦焊接专家系统研究[J].机械设计与制造.2007(01):45-47.

[2] 张艳飞,董俊慧.模糊神经网络在焊接中的应用[J].现代焊接.2006(10):25-28.

[3] 王大康,曹久梅,邓威,等.专家系统在焊接工艺评定中的应用[J].北京工业大学学报.2006(09):769-772.

[4] 田爱芬,邓军平,邵水源.基于知识库的焊接工艺设计专家系统[J].西安科技大学学报.2006(02):219-223.

[5] 付荣华,康慧,曲平.焊接专家系统的应用现状及发展[J].热加工工艺.2006(01):53-55.

[6] 姚河清,朱玲,刘波,等.一种焊接工艺专家系统的开发[J].现代焊接.2005(05):44-47.