带压开孔封堵技术应用及探讨

2015-10-21程习刚沈志恒

程习刚 沈志恒

中国石油天然气第七建设公司山东青岛266061

带压开孔技术是一种工艺先进的管道、设备改造以及工程抢修技术,它解决了装置连续生产的难题,能带来巨大的经济效益和社会效益。该技术能在不停产的情况下进行带压在线开孔接点,全过程在密闭空间内进行,既不影响装置的正常运行,又能保证安全、高效、环保地完成管线碰头或预留接口的任务,在实践中得到了越来越多的成功运用。

本文以辽阳石化公司汽油质量升级项目污油线带压开孔为例,通过带压开孔原理、带压开孔工艺流程、开孔方法、过程控制的归纳总结,阐明了带压开孔的技术要领。特别是在该项目中成功使用了橡胶软管泄压和自制手动轧管刀割管工艺,大大减少了焊接工作量,安全方便快捷,可为类似工程提供借鉴和参考。

1 项目概况

在辽阳石化公司汽油升级项目实施中,因现场有两条DN250污油线影响基础施工需拆除,但供一气分的污油主线上无隔断阀无法停输。工程部决定在MTBE装置北侧污油主线上,不停输加阀门,以利切断其后的管线。

2 带压开孔原理

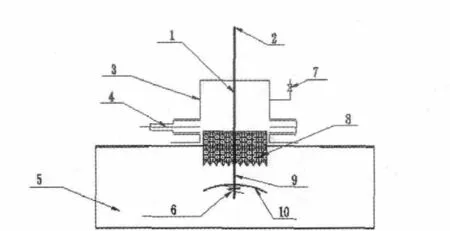

在管道不停输的情况下,利用特殊对开三通法兰短节、阀门连接在需要开孔的管线(设备)上,采用机械和手动开孔工具实现在线开孔。开孔机在开孔过程中是在完全封闭的空腔内进行的,刀具切削过程与空气隔绝,无着火、爆炸的可能性。由于封闭开孔、无泄漏,有毒有害介质不能排放到大气中,因此对环境无污染。带压开孔原理图如图1所示。

图1 带压开孔原理图

2 工艺流程

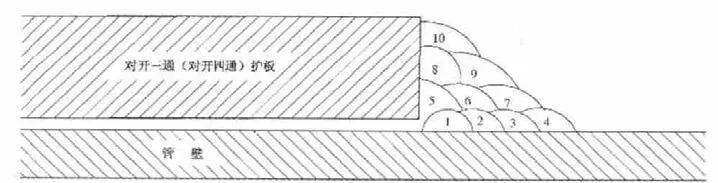

带压开孔加阀流程图如图2所示。

图2 带压开孔加阀流程图

3 施工前的准备工作

3.1 技术准备工作

3.1.1 带压开孔施焊要求

认真审查原有施工图纸及相应技术规范,通过计算确定开孔管道是否允许带压施焊。

(1)开孔短管焊接管道压力要求

管道允许带压施焊的压力计算如下:式中:

P——设备、管道允许带压施焊的压力,Mpa;

σs——设备、管道母材的最小屈服极限,Mpa;

t——焊接处管道、设备实际厚度,mm;

c——因焊接引起的壁厚修正量,mm(通常为2.4mm);

D——设备、管道外径,mm。

F——安全系数(水、氮气等非可燃、有毒介质取0.6;有毒可燃介质取0.5)

将本项目中相应的数据代入上式,得出P=2.99Mpa>1.6Mpa(管线操作压力),故污油管道满足外部施焊要求。

(2)焊接管道内介质流速要求

查流量计显示280m3/h。根据计算公式,可得其中的流速为1.585m/s<5m/s,满足焊接要求,同时流速小于2.5m/s,可以直接封堵。

3.1.2 带压开孔技术措施制定

针对开孔、封堵、焊接等编制专业施工技术措施和相应的质量检验措施,并对施工现场平面、空间提前做好勘查。技术措施要求切实可行,可控性强。要健全压力管道安装质量保证体系。此外,需要完成的工作还包括:图纸会审与设计交底工作;技术标准规范收集;向施工作业人员技术交底;对特殊施工作业人员起重工、电焊工、检测工进行资质审查,焊接工艺评定的制作与审核,所有交工技术文件、表格准备就位。

3.2 物资准备

施工前所有机械设备齐全并调试运转正常。施工用管子、管件表面无裂纹、缩孔、夹渣、重皮等缺陷,无超过壁厚负偏差的锈蚀或凹陷;密封材料不应有气孔、杂质、飞边、毛刺、裂纹等缺陷;带特殊法兰的对开三通等材料应有材料材质单、产品合格证及标识齐全,阀门还应有试压记录。

物资准备主要是开孔机、封堵器及开孔用刀具堵头的准备,专用阀门及对开式三通的定制、临时旁路线的提前预制。

3.3 开孔作业点选择

开孔作业点宜选择在宽敞位置,并应核对图纸,将开孔点选择在业主指定位置附近。

剥离被开孔管道防腐层,开孔点不能选择在焊缝上。如实际位置在焊缝上则应与设计和业主商量更换位置。

两条污油线开孔点前后错开,留出施工空间。

利用测厚仪对被开孔管道的开孔点进行壁厚测量并记录数据。通过测厚仪检测施焊处的实际壁厚,以满足施焊要求。

3.4 现场准备

联合作业坑和动火作业坑的开挖应有足够的操作空间且满足安全逃生要求。作业区外设置安全警戒区,并设置明显的安全标识

4 带压开孔的施工过程

首先在设备、管道带压焊接一个带特殊法兰对开三通,在法兰上方安装一台夹板阀。把开孔机与法兰阀门连接,并打开阀门。把开孔机刀具通过阀门接触到需要开孔设备和管道,然后在该短管、阀门、钻机连箱刀具放置空间里面按被开孔管道的设计压力做好试压及气密工作,试压合格后转动刀具在设备、管道上开孔。开孔成功后退出刀具和开孔留下的铁块,退出到阀门以外的钻机连箱的空间中,然后关闭阀门,钻机连箱泄压并拆去开孔机,带压开孔成功。

4.1 对开三通组对及焊接

对开三通组对尺寸要求严格。选定开孔位置后,先用一个带特殊法兰的对开三通(半圆管)扣在待开孔的污油线上,其正下方配对另一半对开三通,确定能全部包住主管且尺寸合适,将两片对开三通点焊固定。

对开三通护板和管道焊接是带压开孔的关键环节。对开三通护板纵向焊缝采用两名焊工同时对称施焊;纵向焊缝完成后,两名焊工对两道环向角焊缝再分别对称施焊。在环向角焊缝焊接过程中,采用容易控制的手工钨极氩弧焊打底,手工电弧焊盖面,焊接过程中采用小电流、快速焊、手把倾斜等方法降低线能量,从而降低温度和熔池深度。在氩弧焊焊接过程中,熔池深度(深入需开孔管道、设备侧)在2mm左右。由于开孔过程是在操作条件下进行的,所以必须保证管道内壁温度不可过高,一般内壁温度不超过100℃。环向角焊缝焊接形式结构如下图3所示。焊接完成后采用PT和MT对焊道进行无损检测。

图3 环向角焊缝焊接形式结构图

4.2 对开三通法兰封堵

在对开三通特殊法兰口外侧,采用配套螺丝拧入法兰外侧的四个小孔孔中,推动小孔内的圆弧形的“键”推出堵盘以完成法兰封闭。

4.3 管线开孔

4.3.1 将夹板阀和压力平衡阀安装就位

夹板阀水平安装在对开三通法兰上方,并加正式垫片密封良好。在开孔的污油线下游采用电动小开孔机钻开一个平衡泄压小孔,带有球阀的平衡孔短节在开孔完成的同时留在接管上,待小开孔刀缩回后关闭球阀,卸下小开孔机。

4.3.2 组装开孔机

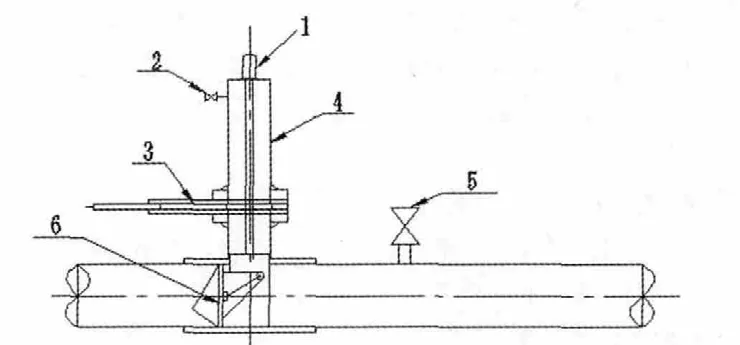

组装过程中应该检查开孔刀和钻机连箱同心度是否符合要求。测量开孔刀头的初始位置,并在开孔机轴标尺处做好记录,方便确认刀具进入状况。把开孔机和阀门连接,垫片螺栓适用准确。确认阀门尺寸,确保有足够的内径让开孔刀顺利通过。调整开孔行程,确保开孔行程不超过开孔机的最大行程,且满足开孔要求,开孔机组装及调整图见图4。

图4 钻孔设备组装及调整图

4.3.3 开孔设备水压及气密试验

开孔前对焊接在管道上的管件和组装在管道上的阀门、开孔机等部件进行整体试压,试验压力选择管道操作压力1.6MPa。强度试验合格后用氮气进行整体气密。气密过程也是置换过程,把连箱和短管内空气置换成惰性气体。气密检验采用在法兰及接口喷肥皂水的方式。确认检验无渗漏后,打开连箱放空阀,为放净连箱和短管内的气体准备。

4.3.4 带压开孔

带压开孔开始,用力要均匀。中心钻头钻透管壁时,介质会充满连箱和短管,等里面气体全部放出后,关闭放空阀。随着开孔刀开始切割管壁,可以听到刀具切割噪音。开孔时要注意钻机的转速,确保开孔机转速稳定。开孔完毕后,切割噪声会降低或停止,动力液压也会降低,且开孔机和动力装置将更稳定,同时检查轴标尺,是否已经达到深度。完成开孔。

为确认是否完成开孔,改用手摇柄调节钻杆行程,只需将刀具在用手动进入5-6圈,如能顺利进入,表明开孔已经完成,如不能进入,说明还需继续开孔。钻头钻通管皮后继续下行,钻头上“Π”形钢丝随之进到管皮下,因偏心自重而倒下挡住管皮,等钻杆上提时管皮被带出,钻头上有2道这样的钢丝,双保险。开孔完毕后退回刀具到连箱内。完全关闭阀门。开启放空阀,释放连箱内的压力。把开孔机从阀门上拆除。作业完成。

4.4 管线封堵加阀

开孔作业完成后,调整连杆行程到夹板阀上方,关闭法兰及夹板阀,拆除开孔机更换为封堵机。接管连通平衡泄压孔与封堵机,待封堵碗两侧压力平衡时,启动封堵机将主管封堵严密。管线封堵结构图如下图5所示。

图5 管线封堵结构图

封堵完后卸下与封堵机联箱一侧的耐压橡胶软管,改连通管为泄压管将污油线泄压,观察泄压管的压力大小,等泄压管压力在0.2Mpa以下时用手动轧管刀(比钢锯割管节省了时间,同时由于轧管刀力臂大,用力要求较小,也降低了带压介质喷出伤人的可能性)切断管线(如图6所示)加阀。

图6 管线泄压、手动轧管刀割管图

4.5 拆除封堵

加阀完成后封堵机完成任务,关闭夹板阀,为方便拆除封堵,再次接通连通管,在封堵碗两侧压力平衡时,提起封堵头,待封堵头提到夹板阀上方时,关闭法兰,拆吊夹板阀。

4.6 加盲盖

在平衡泄压小孔上拧上管帽。需要指出的是,平衡泄压小孔开完后,仍由小开孔机装上一个有外螺纹的小堵盘,拧在橘黄色球阀下面带内螺纹的管上,堵住管口再拧上带螺纹的管帽,也是双保险,最后卸下施工用的特殊球阀。在对开三通法兰上方安装密封垫片及法兰盖。带压开孔、加阀施工完成图见图7。

图7 管线带压开孔、加阀施工完成图

4.7 防腐及地貌恢复

管道开孔和加阀作业完成后,将更改的管道、管件等按照设计图纸要求进行防腐。待防腐层固化后在加阀位置制作并安装两个阀门井,其余位置进行土方回填,并做好地貌的恢复。地貌恢复完成后在地面上设置埋设标志桩。标志桩内容包括封堵点管道里程、埋深、法兰短接数量。

5 带压开孔过程控制

带压开孔是在管线不泄压的情况下完成,其钻孔准备工作和钻孔过程要求非常严格

5.1 对开三通组对焊接控制

(1)两条污油线开孔位置是错开的,便于施工;

(2)对开三通和在一起后尺寸能够全部包住主管,且对开三通护板与管道间隙不大于2mm;

(3)对开三通法兰沿管道轴线方向的两端到管顶的距离差不应大于1mm,对开三通法兰中轴线与其所在位置管道轴线间距不应大于1.5mm;

(4)管件的焊接严禁使用气焊。对开三通护板角焊缝焊接时采用小电流,保证焊接温度在100℃以下,防止烧穿母管。

5.2 钻孔及封堵过程控制

(1) 夹板阀应在关闭状态下下吊装;

(2)注意测量夹板阀内孔与对开三通内孔的同轴度,控制在1mm以内;

(3)开孔机与开孔结合器、封堵器与封堵结合器应竖直安装和拆卸;

(4)液压油站钻孔施工时油压控制在7~8MPa,用手摇柄调节钻杆行程,确保钻孔过程平衡;

(5)封堵前确认封堵头堵盘带的O 型密封胶圈外形完好,防止密封不严;

(6)封堵机封堵和拆除封堵时,都要确保封堵位置前后管以联通并达到压力平衡,进而保证封堵的压密性和堵拆轻便。

6 工期效益分析

传统的施工方法是待装置有机会停工或具备临时停工时,吹扫开孔管段,进行常规的动火切割作业。采用不停输带压开孔,能在不停输情况下带压开孔,使装置同时维持正常运行,减少停产损失。

6.1 工期分析

利用带压开孔技术,只用了2d时间,就把DN250的2台闸阀架设完毕,如果按正常的停车、吹扫、开孔、开车程序,最起码需要15d,起到了快速有效的作用。

6.2 效益分析

7 带压开孔技术扩展

表1 带压开孔与停车施工效益分析表

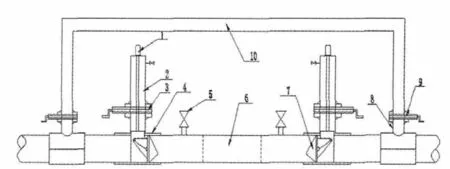

带压开孔,是一种安全、环保、经济、高效的在线管线维抢修技术,适用于原油、成品油、化工介质、天然气等多种介质管线的正常维修改造和突发事故的抢修。本文主要介绍了带压开孔在不停输的情况下加阀门以利切断其后的管线的一种情况,实际生产中用到带压开孔的情况还很多。在新旧管线碰头、设备增加接管,管线扩径、增加旁路,或在装置的运行中,因管线泄漏、堵塞、腐蚀等,需要旁路维持生产并处理故障管线段等,这些都需要带压开孔作业。其原理都是相同的,过程比较复杂的是故障管线段更换,其工艺示意图如图8所示。

图8 故障管段带压更换工艺示意图

带压开孔封堵技术近年来已经被广泛的认可和使用,其开孔方法和过程控制还有待不断地完善和成熟。本文中介绍的连通管和泄压管采用耐高压橡胶软管代替钢管减少了动火焊接工作量,降低了易燃易爆介质燃烧爆炸的可能性;采用自制手动轧管刀割管安全快捷,具有不错的实用性。熟悉带压开孔封堵原理,在实践中配合使用新材料、新设备、新工艺,在提高安全性、降低成本、环保科学等优势的前提下,不断完善带压开孔封堵技术,相信这一技术在管道抢维修中能够得到更多的采纳和应用。

1 曹崇珍,刘格非,贾志方。《钢制管道封堵技术规程》[M];Ⅱ版;北京;石油工业出版社;2011.7

2 夏节文,关一卓,赵喜平。《现场设备、工业管道焊接工程施工质量验收规范》[M];北京;中国计划出版社,2011.2

3 张西庚,张桂红,单承家。《石油化工有毒、可燃介质钢制管道工程施工及验收规范》[M];Ⅳ版;北京;中国石化出版社;2011.5