基于RBI技术的储罐完整性风险评价研究

2015-10-21猛中工国际工程股份有限公司电力工程部北京100080

张 猛中工国际工程股份有限公司电力工程部 北京 100080

储罐是油料、化工原料等的专用储存设备,广泛应用于石油、化工、电力、城市燃气等领域。储罐中盛装的介质往往具有易燃、易爆、腐蚀或有毒的性质,一旦发生事故,会给人民生命财产安全造成巨大损害,还会对环境造成严重污染。随着材料科学和制造安装水平的进步,储罐朝着大型化集中安放的趋势发展。如何对储罐进行有效的安全管理、减少事故的发生,显得更为重要[1]。

检测技术是储罐完整性风险评价的关键[2]。储罐传统的检测方法是定期检验或者抽检,定期检验可能造成不必要的检测和停产损失;抽检对存在较大安全隐患的储罐检验力度不足,可能引发重大事故。基于风险的检验技术(RiskBasedInspection,RBI)是以风险评价为基础,根据设备的风险等级制定相应的检验策略,能够在保证设备安全运行的前提下降低检验成本[3]。本文探讨了RBI技术在储罐完整性风险评价中的应用。

1 储罐RBI检测技术

1.1 储罐RBI原理

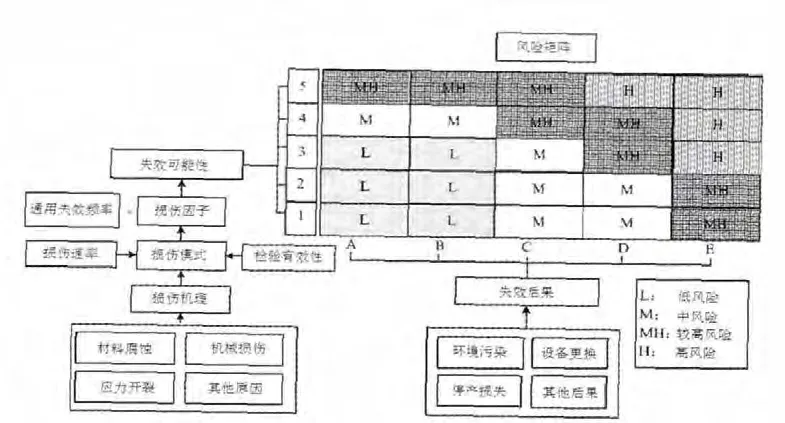

储罐RBI以风险评估为核心和基础,如图1所示,通过掌握储罐的各项原始数据,结合工艺参数、检测和腐蚀状况等运行数据,运用失效分析技术对储罐的失效可能性和失效后果进行综合评价,分析出各个储罐的风险等级,并据此排序,针对风险的高中低水平制定出相应的检验和维护策略。

1.2 失效模式和损伤机理

图1 储罐RBI技术原理

储罐的失效模式有腐蚀减薄、机械损伤、应力腐蚀开裂及其他,其中最主要的是腐蚀减薄。

储罐壁板外侧在环境中,主要发生大气腐蚀和保温层下腐蚀,在潮湿环境中,水分可以吸附或冷凝在储罐外壁形成水膜,金属表面会发生电化学反应,使得金属发生点蚀,并不断加深扩大,直至腐蚀穿孔[4]。壁板内侧易发生腐蚀的位置主要有两处:一是大脚焊缝向上0~300mm的范围,二是介质液位波动处。

储罐底板比壁板的腐蚀程度更为严重。底板外侧多处在土壤中,如果没有有效的防渗水措施,储罐底部易形成潮湿环境,造成底部腐蚀严重。而对于底板的介质侧,由于罐底沉积水中往往含有较多的氯化物、硫化物、氧等杂质,会造成罐底沉积水的电化学腐蚀,其中硫酸盐还会引起还原菌的酸性腐蚀;注入物料时,也会对底板造成局部冲蚀。

1.3 风险评估

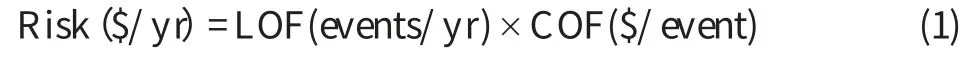

储罐的风险等级是由失效可能性(LOF)和失效后果(COF)共同决定的,数学公式如式(1)。

失效可能性是由通用失效频率和损失因子决定的,数学公式如式(2)。其中,通用失效频率是共性量,基于某一类设备的失效历史记录,反映同类设备的失效可能性;损失因子是根据个体储罐的腐蚀情况、使用年限、检验有效性等因素确定的。

储罐的失效后果包括:环境清扫费、处罚费等环境后果和维修费用、停产损失等财政后果。根据储罐的盛装介质、泄露速率、泄露量及所处环境的差异,综合考虑并加权计算出失效后果,计算过程可参考API581-2008。

2 RBI技术在储罐完整性风险评价中的应用

2.1 储罐群介绍

某油料分配厂20世纪90年代投用的6台储罐,其基本参数见表1。储罐设计与施工均符合当时当地的规范与标准,检修记录显示,部分储罐底板有过局部补焊或更换。本次采用RBI技术,对该储罐群的运行风险进行评价。

2.2 风险评估结果

表1 储罐群的基本参数

通过对储罐群设计、制造和检修数据的整理,采用DNV的AST RBI软件对数据进行分析。根据储罐的设备系数EF、工艺系数PF等数据,参考API581推荐数据,确定储罐的失效可能性[5];根据由储罐的化学系数CF、压力系统PRF等数据确定失效后果。根据确定好的失效可能性和失效后果,按照风险矩阵法确定储罐底板和壁板的风险等级,结果见表2。由表2可知,1#储罐处于较高风险,5#、6# 储罐处于中等风险,2#、3#、4#储罐处于低风险。

2.3 检验策略

储罐的内外部检测方式主要有:宏观检查、底板漏磁检测、壁厚测定、在线声发射监测等。根据风险评估等级和腐蚀情况,参考API581和API653等要求,结合储罐的实际运行情况,制定出该储罐群的检验策略。

表2 储罐风险评估结果

对于处于较高风险1#储罐,外部检验:要进行100%宏观检查和>30%壁板超声波测厚。内部检验:(1)对壁板底层、盛装介质液位波动处等关键位置进行宏观检查和坑深测量,如有必要还需UTB型或C型扫描以及壁厚确认;(2)储罐底板,要进行100%底板宏观检查,对其中的涂层破损部位还要进行UT测厚;(3)底板的失效可能性比较大,还要进行100%的漏磁检测,如果某部位当量腐蚀深度超过50%,对该部位还要进行超声波探伤复验;检测时间为3a内。

对于处于中等风险5#、6#储罐,外部检验同1#储罐;内部检验前两项检验与1#储罐相同,第三项要进行50%的漏磁检测,如果某部位当量腐蚀深度超过50%,对该部位还要进行超声波探伤复验;检测时间为6a内。

对于低风险的2#、3#、4#储罐,外部检验:>50%宏观检查,定期检查涂层,必要时超声测厚;内部检验:(1)对壁板底层、盛装介质液位波动处等关键位置进行宏观检查,必要时UTB测厚,(2)声发射在线检测储罐底板;检测时间为9a内。

3 检验验证

储罐的检验可分为开罐检验和不开罐检验。不开罐检验,对壁板和顶板通常采用宏观检查、焊缝磁粉或超声波测厚等无损检测方法,对储罐底板则采用声发射检测技术。声发射检测技术具有效率高、成本低的优势,是底板最佳的不开罐检验方法[6]。选择风险较高的1#储罐和低风险的3#储罐进行检验验证。由于储罐底板易受到腐蚀,二者的风险也主要来自于底板风险,所以采用声发射检测技术对1#储罐和3#储罐底部进行检测。

声发射检测结果表明:1#储罐底板存在明显的局部腐蚀,腐蚀活度等级为Ⅲ级;3#储罐底板腐蚀轻微,未见明显的局部腐蚀,腐蚀活度等级为Ⅰ级。根据JB/T10764-2007并参考GB/T18182-2000,对于1#储罐1a内可以不考虑维修,3a内应重新检测评价;对于3#储罐3a内可以不考虑维修,9a内应重新检测评价。声发射检测结果与RBI风险评估结果较好的吻合,这表明基于RBI技术的储罐完整性风险评估的可行性。

4 总结与展望

(1)RBI技术以风险管理为基础,是一种新兴的设备管理技术。结合RBI风险评估理论,借鉴RBI在管道风险评估中的成熟经验,阐述了基于RBI技术的储罐完整性风险评价的基本方法。

(2)以某油料分配厂的6台储罐为例,研究了RBI在储罐风险评价中的应用,结果显示:除1#储罐处于较高风险,其余均处于中低风险,且风险主要集中储罐底板,根据储罐的风险等级制定出相应的检验策略。

(3)利用声发射检测技术对RBI风险评价结果进行验证,结果表明二者具有较好的一致性,基于RBI技术的储罐完整性风险评价方法具有较高的可靠性,并能在维持安全的基础上,延长检测周期、减少检测次数、节省检验与维修费用。

(4)RBI技术考虑了储罐泄露的失效后果,但未考虑储罐燃烧、爆炸及毒性的后果[7]。这些情况出现的可能性尽管很低,但储罐盛装介质很多具有易燃易爆性,这些情况一旦发生后果非常严重。所以将来还需深入研究燃烧、爆炸及毒性后果对储罐风险的影响。

1 王光,李光海,贾国栋.常压储罐群的完整性评价技术[J].压力容器,2009,26(7):29-32+45.

2 陈珊珊,余辉华,赵彦修.大型常压储罐的完整性管理[J].中国特种设备安全,2011,27(12):34-36.

3 张欣,余建星,梁静,等.基于风险的检测(RBI)在海底管道定量风险评估中的应用[J].石油矿场机械,2015,44(1):9-12.

4 孙月文.滩海环境下钢质原油储罐腐蚀与防护[J].石油矿场机械,2010,39(4):28-32.

5 API581,Risk-based Inspection BaseResourceDocument[S].2008.

6 张涛,李一博,王伟魁,等.声发射技术在罐底腐蚀检测中的应用与研究[J].传感技术学报,2010,23(7):1049-1052.

7 韩克江,帅健,石磊,等.大型原油储罐内检测周期的预测方法[J].油气储运,2013,32(2):189-194.