大型液化天然气储罐干燥惰化与质量控制浅析

2015-10-21陈锐莹付春艳

扬 帆 张 超 陈锐莹 付春艳

1.中海石油气电集团有限责任公司 北京 100027;2.中国国际工程咨询公司 北京 100048

为了保证大型液化天然气(LNG)储罐干燥、置换和冷却工程进度和质量满足总包要求,避免可燃混合物形成的危险,在向储罐引入液态LNG之前,需使用高纯度氮气对储罐进行干燥和惰化[1],将储罐内空气排除,使储罐内露点温度和氧气浓度参数满足设计要求,并用氮气保持储罐在一定压力,最后使用环境温度下的LNG气体对储罐内的氮气进行置换并对储罐进行预冷试车[2]。本文以某项目已建16万m3大型LNG储罐为例,对储罐开车前干燥惰化与质量控制等技术方面进行介绍。

1 大型LNG储罐干燥惰化介绍

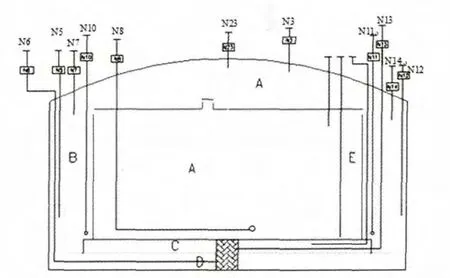

当内罐壁板和铝平台保冷及环形空间珍珠岩填充测试合格后,将储罐和所有工艺管线阀门封闭,用高纯度干燥氮气对储罐进行干燥和置换并保持一定压力[3], 最后使用环境温度下的LNG气体对储罐内的氮气进行置换并对储罐进行预冷试车。 图1为储罐干燥惰化分区划分示意图

1.1 干燥惰化工艺流程

按照氮气置换先后顺序,分为:(1)内罐、及拱顶空间(A区域);(2)环形空间(B区域);(3)上部罐底保冷(C区域);(4)下部罐底保冷(D区域);(5)工艺管道、罐内接管(E区域)。

1.2 干燥惰化目标控制要求

欧洲标准EN14620以及一般设计规定,干燥惰化目标控制要求如下表1所示。

图1 储罐干燥惰化(置换)分区示意图

图2 储罐干燥惰化工艺流程图

储罐底部泡沫玻璃砖绝热层上、下部都是混凝土找平层,罐底在氮气置换过程中, 混凝土分子中不断渗出水分子蒸汽,后期, 氮气置换气流带出的水蒸气和罐底混凝土找平层中不断渗出的水蒸气形成动态平衡,置换难度较大,因此需要合理的技术置换方案。

表1 大型LNG储罐干燥惰化要求

2 LNG储罐预干燥

储罐在水压试验合格且排水完毕后, 罐内密闭空间将存在大量的游离水份和水蒸气[4],为了保证后期储罐氮气干燥、置换作业的质量和工期满足要求, 在内罐壁板弹性毡和铝平台玻璃棉施工期间,首先对储罐进行第一步预干燥:即使用大功率鼓风机进行对流通风, 将储罐内部潮湿空气与外界相对干燥空气混合对流预干燥。也可采用大功率除湿机进行预干燥。预干燥作业目标将根据项目位置和气候条件确定。

当储罐内部所有机械施工完毕且检查合格后, 封闭临时施工洞口TCO,然后使用移动式空气压缩机、联合储气罐和冷干机系统转换的干燥空气,进一步对储罐进步预干燥:即冷干机出气口与储罐顶部的内罐置换管道N8连接, 将干燥空气输送到储罐内部进行连续预干燥,储罐压力保持在7~10KPa,冷干机出气口压力每1h检查记录1次, 拱顶环形空间排气口N10、N11和内罐底排气口N13每4h监测记录1次, 当连续监测3次露点温度为5~8℃时,储罐预干燥作业完毕,使用氮气正式进行干燥和置换作业。

3 LNG储罐氮气干燥惰化

内罐和拱顶区域首先开始置换,带珍珠岩的环形空间、顶部和底部保冷空间在内罐开始置换时也将开始进行氮气置换,氮气从拱顶通过环形空间被置换。置换开始后,对氧气成分和系统中的露点进行监视,每4小时监视一次,直至氧气含量、露点达到要求,检查所有的读数记录在氮气置换记录单中。

3.1 内罐及拱顶(A区域)干燥惰化

在储罐A区域干燥和置换过程前,检查拱顶内罐所有工艺接管阀门都处于关闭状态。

首先将干燥空气接管拆除并安装氮气接管至N8内罐干燥置换接管上,打开N8管口上的阀门,将经汽化器汽化后的干燥氮气引入内罐底部,对储罐进行升压作业,当储罐压力P1达到12KPa时,开启N23排气阀对储罐内的空气+氮气混合气体进行泄压放空,然后调节进气管N8流量和N23排气阀的开启度,使储罐压力维持在10±0.5KPa,开始采用持续吹扫干燥方式对储罐A区域进行干燥和置换。

技术人员随时检查储罐压力表读数保持在10±0.5KPa,同时每隔4h抽检排放口N23气体露点和氧含量参数并进行记录比较和分析,当采用持续吹扫干燥方式效果不明显时(一般露点为-10℃、氧含量8%左右时),即可转换为采用间隔保压法对储罐A区域进行吹扫干燥。

采用间隔保压法进行干燥置换时, 控制储罐增压速度小于1KPa/h,泄压速度小于0.8KPa/h,同时观察压力表P1读数,当罐内压力达到15Kpa时(设计压力为29KPa),保压30min,然后打开罐顶排放管口N23上的排放阀门排放混合气体,当排放到储罐压力为2Kpa左右时关闭N23阀门, 如此反复操作2到3回合,然后继续采用持续吹扫干燥方式进行干燥和置换,如此反复交替采用两种方法进行干燥和置换, 直到气体取样分析氧气浓度≤4%, 露点低于-20℃时, 开始进行环形空间区域B的干燥和置换工作。

置换过程中,为了防止储罐压力过大,干燥氮气的流量应满足设计要求,一般开始前2h氮气供应率≤500Nm3/h,检查氮气供应系统的运作情况, 然后缓慢增加氮气供应率并应控制在≤2500Nm3/h。

3.2 环形空间(B区域)干燥惰化

打开N10、N11排气阀门,开始对环形空间区域B进行干燥和置换。

在此过程中继续监视N23排放出氮气中的氧气浓度和露点数据, 当N23位置排放氮气的氧气浓度≤4%, 露点低于-20℃时,即可关闭排放口N23阀门。

为了避免对外罐施加过多的压力, 调节N8进气口阀门开启度,确保储罐压力维持在8±0.5KPa,另外由于环形空间珍珠岩已填充完毕,为了保证区域B的干燥和置换质量,避免产生隧道效应(干燥氮气只穿过内罐壁板保冷玻璃毡区域),所以要求对环形空间进行缓慢置换和多次检测工艺。

每隔2h检查环形空间排气口N10、N11氮气中的氧气浓度和露点数据,当氧气浓度≤4%,露点低于-10℃时,开始进行内罐底板与热角保护(TCP)二层底板间C区的干燥和置换工作。

3.3 上部罐底保冷(C区域)干燥惰化

打开N13排气阀,引导B区的氮气通过混凝土、保冷玻璃砖施工间隙渗透进入内罐壁板和TCP二层底板间的C区进行干燥和置换。

C区置换过程中,严格检查和控制区域C与区域A间压力表P2≤0.4KPa,防止储罐底板变形损坏,当N13排放口氮气的氧气浓度≤4%时,露点低于0℃时,即可进行TCP二层底板与碳钢衬里外罐底板间区域D的干燥和置换。

3.4 下罐底保冷(D区域)干燥惰化

开启N5、N7、N12、N14阀门, 引导储罐内部氮气进入储罐第二层罐底D区,打开N6阀门进行排气,进行D区的干燥和置换。

在D区干燥置换过程中,继续监测N13排放氮气中氧气浓度(要求≤4%),当N6、N13排气阀气体氧气浓度都≤4%时,露点低于0℃时, 储罐置换合格完毕, 通过调节氮气供气控制阀门,调节储罐压力保持在10~15Kpa,防止外界空气进入储罐内部, 每天对罐内氮气压力进行监测和记录并使用外部氮气源调节保持要求压力范围,直到储罐与正式阀门和工艺管道连接。

3.5 工艺管道及接管(E区域)干燥惰化

在进行内罐空间区域A和环形空间区域B时,即可打开储罐拱顶泵柱、 进液管、DCS系统等工艺管道的阀门进行干燥和置换工作。

管道干燥和置换时,按照每组工艺管线系统,先主管后支管的顺序依次进行, 最后打开放空排凝以及压力表的控制阀门进行干燥和排放该盲点内空气, 排放点氧气浓度和露点测试合格后关闭相应管口阀门。

每2h测量一次管口的氧气含量和露点,当氧气含量≤4%,露点温度≤-20℃时,工艺管道吹扫完毕。

4 质量控制要求

LNG储罐在氮气置换和干燥完成后,将储罐加压至10kPa左右,并保持在这个压力之下。 在保持压力期间,安全阀和真空阀设备处于正常备用状态。根据气温和气压的变化,罐内压力微小变化是可以接受的。 氮气置换过程中,确保以下要求:

(1)氮气干燥和置换用设备仪表,在正式作业前经过标定或调试, 处于合格使用状态, 且设备型号和能力完全满足设计要求。

(2)氮气温度、露点、纯度等技术参数应满足设计要求且具有气体检测报告。

(3)氮气干燥和置换临时管线型号、布置工艺及气密和强度试验结果满足要求。

(4)储罐干燥和氮气置换过程,严格执行设计要求的工艺流程,并对储罐压力和温度监测,确保作业过程处于受控状态。

(5)确保所有操作人员正确使用氧含量和露点检测仪,在置换过程中对储罐各区域氧气成分和露点进行监视, 并将所有参数进行记录分析。

(6)先对储罐进行氮气干燥,然后进行氮气置换,连续3次取样气体检测数据都满足设计要求后,才允许进行下一步工作。

(7)考虑到储罐容量大和结构复杂性,初次吹扫和干燥不可能完全均匀到位,这就要求在对储罐干燥置换后,仍需要定期进行露点和氧含量检测,如果发现露点或氧气含量不合格,需要继续进行干燥和置换工作。

5 结论和建议

以国内某已建大型LNG储罐干燥惰化为例,期间储罐与接收站连接管道罐顶关断阀全部关闭, 储罐罐体置换达到要求用了20~22d左右达到规范要求罐内露点≤-20℃、 环形空间≤-10℃要求; 氧气浓度在置换开始9d左右达到设计要求4%要求。

但罐底保冷层区域(C、D区域)干燥效果较差。 氮气回路虽然在混凝土上表面流通过程不断携带混凝土中自由水(以及结合晶体水),但是混凝土里面的结合水不断散出量和外表面携带出去量后来逐渐达到动态平衡, 因为混凝土中结合水很难在常温置换中干燥, 所以后期效果不太理想, 露点也很难降下来。考虑实际过程中各种因素的影响, 针对底部保冷层和混凝土找平层置换效果不佳的情况,提出以下几点建议:

(1)严格进行施工过程控制,错开玻璃砖以及毛毡之间的相邻间隙,控制间隙大小,避免出现过大的通孔。 底部混凝土找平层尽量在完全干燥后进行下一道工序作业。

(2)罐底玻璃砖上表面找平层可以改成干沙结构;罐底保冷结构可以改为内罐二层底上面布置承压环梁结构, 这样上部中心区域找平层也可以用干沙代替,降低了氮气置换阶段难度。

1 李海润, 徐嘉爽, 李兆慈.全容式LNG储罐罐体温度场计算及分析[J].天然气与石油.2012,6(04):15-19.

2 吴旭维,吴志星,胡云峰.大型LNG 低温储罐的干燥与置换[J].煤气与热力.2012,32(7):B04-B07.

3 王冰等.大型低温LNG 储罐设计与建造技术的新进展[J].天然气工业.2010,30(5):108-112.

4 苏娟,周美珍,余建星,魏会东,泄露工况下大型LNG预应力混凝土储罐低温分析[J],低温工程.2010,176(4):47-52.