粗醇生产二甲醚过程中结蜡的解决办法

2015-10-21孟宪岗和进伟张方河南开祥化工有限公司河南义马472300

孟宪岗和进伟张方(河南开祥化工有限公司,河南义马472300)

粗醇生产二甲醚过程中结蜡的解决办法

孟宪岗和进伟张方(河南开祥化工有限公司,河南义马472300)

粗甲醇生产二甲醚相比精甲醇生产二甲醚而言少了粗醇精制这一过程,在生产成本上有明显的优势,成为国内外生产二甲醚较为热门的方法,但是这种方法也存在一定的弊端,特别是结蜡问题,如果操作不当会影响产量甚至被迫停车,本文针对这种问题给予一种合理的解决方法,对同类化工装置具有很大的借鉴意义。

粗甲醇;二甲醚;结蜡

二甲醚(DME)在常温、常压下为无色、无臭的气体,分子量为46.07,熔点为-141.5℃,沸点为-24.9℃,自燃温度235℃,在空气中的爆炸极限为3.4%-18%,属于易燃、易爆品,燃烧热值为31.37kJ/kg[1]。二甲醚是一种新型的煤基清洁能源,具有替代石油和天然气产品的潜力,它的特性与液化石油气十分相似,十六烷值高达55以上,燃烧时无黑烟,基本无二氧化硫、一氧化碳及氮氧化合物,使用时无毒,安全,对环境友好,并且无腐蚀性和致癌性,符合绿色能源的要求,被誉为“二十一世纪的燃料”[2]。

粗甲醇生产二甲醚相比精甲醇而言,大幅度降低生产成本。按目前的甲醇生产技术,由粗甲醇经精馏方法每生产1t精甲醇消耗蒸汽在1.2t以上,而每生产1吨二甲醚需要约1.4吨甲醇,这样以粗甲醇为原料可节省蒸汽1.68t以上。而采用粗甲醇为原来生产二甲醚,仅比以精甲醇多消耗约0.2-0.3t蒸汽,其节能效果是相当明显的[3],折算下来吨二甲醚成本下降约200元,利润空间相当可观,在二甲醚市场竞争日益激烈的背景下,使用粗甲醇生产二甲醚几乎成了众多厂家争夺市场打压对手的致命法宝。但是,使用粗甲醇生产二甲醚也有一定的弊端,例如产品质量下降,生产能力降低(特别是夏季),反应器出现结蜡现象等。本文结合某二甲醚装置出现的结蜡问题,进行深入探讨,找寻解决问题的方法。

1 工艺路线介绍

本文主要讨论甲醇气相脱水法生产二甲醚工艺,该工艺具有操作简单,自动化程度高,排放量少的工艺特点,且投资低、产品品质调整灵活方便、技术成熟可靠,是国内外使用最多、最合理的二甲醚工业生产方法。国外已建及拟建的大型二甲醚生产装置大部分采用甲醇气相脱水法。此工艺主要包括原料甲醇汽化、脱水反应、冷凝洗涤、精馏提纯等工序。详细流程如下:

来自原料甲醇罐的甲醇计量后,分为两股,一股经过甲醇进料泵P01送入甲醇预热器E04,换热后送至蒸发罐V08;蒸发罐顶部出来的气相直接进入气体换热器E03,蒸发罐底部液体通过甲醇增压泵P03送入汽化塔T01汽化。蒸发罐底部再沸器ⅠE07加热介质为蒸汽冷凝液,蒸发罐再沸器ⅡE08加热介质为汽化塔釜废水。另一股甲醇经过洗涤塔进料泵P02计量后进入洗涤塔T02作为吸收液,吸收精馏塔二级冷凝器E12出来的不凝性气体中的二甲醚。洗涤塔釜液经泵P04送至E04前作为原料甲醇用。顶部不凝性气体经减压后送至火炬系统燃烧。

汽化甲醇经换热器E03换热后分两股进入反应器R01,第一股甲醇气过热到反应温度从顶部进入反应器;第二股甲醇气稍过热作为冷激气经计量后从中部进入反应器。从反应器出来的粗甲醚经换热器E03、汽化塔再沸器ⅡE10、精馏塔再沸器ⅡE13、甲醇预热器E04、粗甲醚冷却器E05冷却后进入粗甲醚分离罐V02进行气液分离。液相为粗甲醚,经泵P08加压并计量后进入精馏塔T03。气相为二甲醚、氢气、一氧化碳、甲烷、二氧化碳、甲醇蒸汽等,气相物料直接进入精馏塔。

经精馏分离从塔上部得到二甲醚产品,经精馏塔冷凝器冷凝后自然流动进入甲醚回流罐V04后,再由回流泵P05加压后部分回精馏塔T03,部分作为产品送去二甲醚罐区。精馏塔釜液(主要为甲醇和水)排入精馏塔釜液贮罐V03后,经泵P06加压后送入甲醇汽化塔T01回收甲醇。工艺废水从汽化塔釜排出,经蒸发罐再沸器ⅡE08加热甲醇,再经废水冷却器E09冷却后,送污水处理系统处理,达标后外排。

开工加热器E01、汽化塔再沸器ⅠE02、精馏塔再沸器ⅠE06用蒸汽加热,精馏塔冷凝器E11、精馏塔二级冷凝器E12、粗甲醚冷却器E05、废水冷却器E09用冷却水冷却。

碱液由界外送至甲醇进料管道。见图1。

2 工艺原理

3 结蜡原因分析

结蜡主要发生在甲醇气化进反应器前这一段,粗甲醇中含有石蜡,石蜡中各组分的沸点一般高于甲醇,低于水,正常情况下石蜡由汽化塔中部侧采或进入汽化塔底部废水中。刚开车时,粗甲醇进入闪蒸槽V08及汽化塔T01中,汽化塔T01釜温由中压蒸汽调节,闪蒸罐V08热源来自蒸汽凝液,在汽化塔T01调节釜温的过程中很容易出现闪蒸罐V08热量过多致使粗甲醇全部汽化的现象,粗甲醇中的石蜡也一并进入到反应器入口管线,附着在管壁上或催化剂表层,高温下发生碳化反应和皂化反应,形成块状积碳和羧酸盐类物质,慢慢的堵塞管道,阻隔反应气与催化剂接触,造成系统压差变大,生产负荷降低,甚至停车检修。

蜡的主要成分是含有偶数碳原子的高级脂肪酸和高级一元醇发生醇酸酯化反应所生成的酯类化合物,反应式为:

在甲醇合成过程中,由于合成气成分、操作温度以及催化剂的影响,伴随着很多副反应的发生,致使粗甲醇中含有有机脂肪酸和高级一元醇等杂质,这些杂质随着甲醇进入二甲醚反应器后,与二甲醚催化剂接触,而该催化剂具有较强的脱水性能。甲醇在催化剂表面发生脱水反应生成二甲醚的同时,粗甲醇中的杂质高级脂肪酸和高级一元醇也发生脱水反应,生成酯,这就是蜡。随着时间的推移和温度的下降,蜡慢慢变硬,在设备和管道中积存,最终堵塞设备及管道,影响装置的稳定运行。见图2、图3。

4 解决方法

方法一,开车初期使用精甲醇为原料。由于粗甲醇在精制过程中,其中的轻组分如甲烷、CO等被蒸出,重组分如高级醇、酯类等化合物被分离出来,精甲醇基本不含杂志,在开车中即使出现蒸发罐V08被蒸干的情况,也不会出现结蜡的现象。待操作稳定之后,再将原料改为粗醇。这种方法的有效性在某公司的实际应用中得到较好的证实。

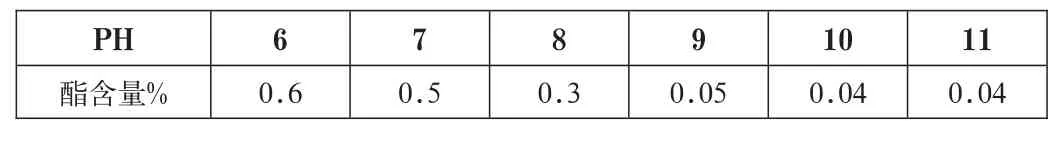

方法二,在原料甲醇中加碱液,中和掉有机酸,这样就大大减少了酯类物质的产生,即使有少量酯类物质产生,也会在碱性环境下分解掉,不会出现结蜡现象。某公司在不同的pH值时,在汽化塔取样分析釜液中酯类物质的含量,数据如下:

PH酯含量% 6 0.6 7 0.5 8 0.3 9 0.05 10 0.04 11 0.04

从生产经验来看,pH维持在9-11较为合适。

方法三,在汽化塔T01侧线采出高级脂肪酸、酯、高级醇。由于粗甲醇中含有有机脂肪酸、高级醇及酯类化合物,随着生产运行,这些物质会在系统中累积,如果汽化塔温度控制不合适,这些物质有可能进入到塔顶气相甲醇中,造成结蜡。由于汽化塔中各组分沸点存在差异,在汽化塔T01某个温度区域中(一般在塔的中下部),有机脂肪酸、高级醇及酯类化合物浓度达到最大,在这个区域设置侧线采出口,即可将有机脂肪酸、高级醇及酯类化合物采出。通过侧线间断采出的方式,既降低了系统中有机脂肪酸、高级醇及酯类化合物的含量,减少了结蜡的几率,同时采出物作为一种副产品,又创造出一定的经济效益。

5 结语

以粗醇为原料生产二甲醚,节省生产成本,是一种较为流行的做法。在生产中采用本文提到的防止结蜡的方法,对于维持生产的连续性,减少非计划性停车造成的损失,具有很大的借鉴意义。

[1]周晓红.二甲醚的用途与发展前景分析.煤炭加工与综合利用[J].2002(4).

[2]刘志坚,廖建军.二甲醚的用途及其制备[J].湖南化工,2000(2).

[3]汤洪,李淑芳,孙炳,杨先忠.甲醇气相脱水制二甲醚新技术.煤炭加工与综合利用[J].2002(4).

[4]李鹏.二甲醚生产中产生蜡的原因及废水处理[J].河南化工,2009卷(26).

孟宪岗(1982-)男,汉族,河南睢县人,本科学历,现供职于河南开祥化工有限公司,助理工程师,从事煤化工方向生产及技术研发。