无管式按摩泵泵体注塑成型工艺的稳健设计

2015-10-20周阳杜思莹杜遥雪高善旺

周阳,杜思莹,杜遥雪,高善旺

无管式按摩泵泵体注塑成型工艺的稳健设计

周阳1,杜思莹2,杜遥雪1,高善旺3

(1.五邑大学 机电工程学院,广东 江门 529020;2.五邑大学 团委,广东 江门 529020;3.江门市蓬江区硕泰电器有限公司,广东 江门 529075)

为减少无管式按摩泵的翘曲变形量,引入稳健设计方法,使用模流分析软件Moldflow6.1对注塑成型的泵体进行模拟分析. 将注塑成型过程中的模具温度、熔体温度、保压压力、保压时间、冷却时间等5个因素作为影响因子,设计了L16(45)正交试验矩阵. 通过信噪比分析,得到各工艺参数对泵体翘曲变形的影响程度,获得了最佳工艺参数组合. 结果表明:保压压力和保压时间是影响泵体翘曲变形的主要因素,优化后的工艺参数组合为模具温度80 ℃、熔体温度275 ℃、保压压力90 MPa、保压时间6 s、冷却时间10 s. 优化后泵体的最大翘曲变形量为1.098 mm,变形量减小了12.87%,泵体质量得到了较大的提高.

无管式按摩泵泵体;稳健设计;翘曲变形;工艺优化

无管式按摩泵是一种应用于按摩浴缸等按摩和沐浴类器具的新型按摩泵,它相比于传统按摩泵具有节能、健康、环保、安全、寿命长等优点. 泵体作为主要部件,其注塑成型工艺在无管式按摩泵的制造过程中是十分重要的环节,然而在注塑成型时由于模具和熔体温度、注塑材料等的差异,会导致泵体存在一定的翘曲变形,当该变形量超出一定的误差时,将出现产品缺陷而影响最终的产品质量. 翘曲变形是注塑产品常见的缺陷之一,生产过程中的各种工艺条件都可能是影响翘曲变形量的重要因素,如何优化生产工艺参数(如温度、压力和时间等)以减低翘曲变形量成为了本行业的研究热点之一.

稳健设计是一种较新的工程方法,其主要是正交试验和信噪比分析[1]. 通过选择参数因子的水平组合来减小产品误差,从而达到使整个产品性能更趋稳定的目的. 由于稳健设计的方法仅通过选择工艺参数的水平组合来减小误差的[2-3],具有经济实用的优点.

本文拟运用稳健设计方法,引入正交试验和信噪比分析,采用Moldflow6.1的翘曲模块功能对注塑参数中的模具温度、熔体温度、保压压力、保压时间和冷却时间等5个因子对无管式按摩泵泵体的翘曲变形量的影响进行研究[4],并根据信噪比的大小对产品的工艺参数进行修改,以期得到较优的工艺参数.

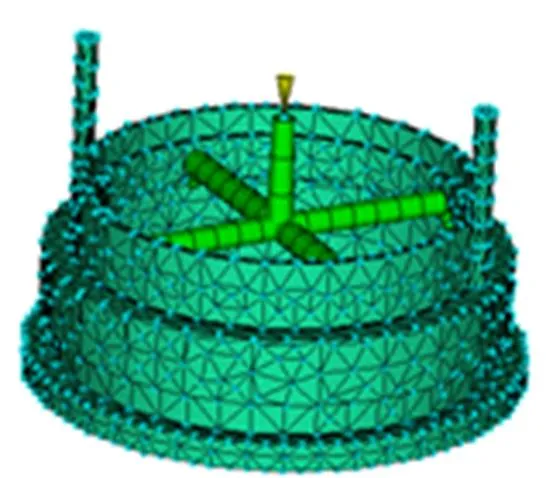

1 无管式按摩泵泵体有限元模型

选取较为常用的一种无管式按摩泵泵体的三维模型作为实验分析对象,主要尺寸为:大圆外径108 mm,高41 mm,其中进水管道长为68 mm. 将模型转为STL格式后导入Moldflow Plastics Insight 6.1中并进行中型面网格划分,共有个三角形单元. 其浇注系统结构如图1所示:主流道宽5 mm,长25 mm,分流道宽6 mm.

图1 无管式按摩泵泵体模型图

2 实验

2.1 实验参数设置

本文使用Moldflow Plastics Insight 6.1模流分析软件,采用EMS-Grivory公司牌号为Grilon TS V0的聚酰胺66(PA66)为无管式按摩泵泵体材料. 其推荐注塑参数:模具温度范围为70~100 ℃、熔体温度范围为260~280 ℃,制件顶出温度为200 ℃,最大剪切应力为0.5 MPa,最大剪切速率为.

2.2 实验步骤设计

本实验基本步骤为:1)确定实验目标;2)识别噪声因子,确定影响因素和水平;3)正交试验;4)分析实验结果.

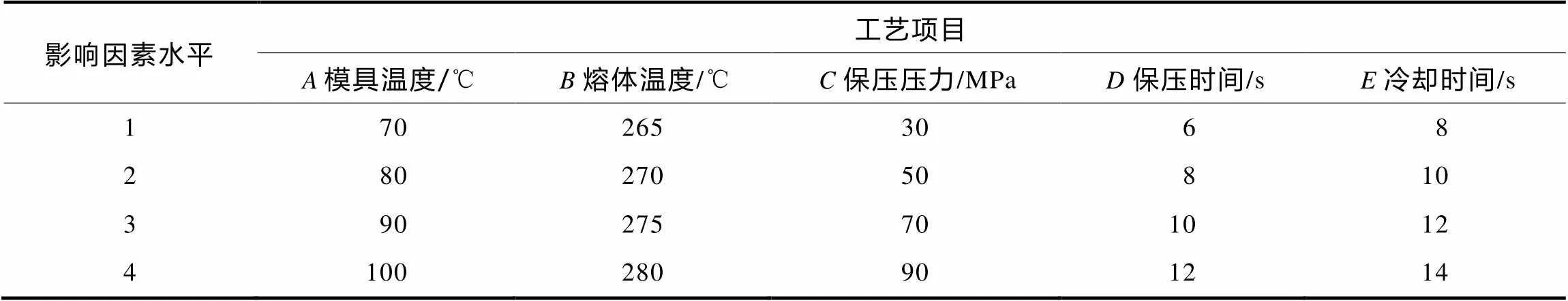

在无管式按摩泵泵体的注塑成型时,注塑的温度、压力、时间以及保压的压力、时间、模具温度等工艺条件贯穿于整个注射成型过程,是注塑成型技术的关键. 因此,为全面代表注塑、保压、冷却等阶段,本文选取模具温度、熔体温度、保压压力、保压时间、冷却时间5个工艺参数作为影响因子,并在其适宜取值区间内平均选取4个水平,参数水平设计如表1所示.

表1 影响因素水平与工艺参数关系表

2.3 实验结果及分析

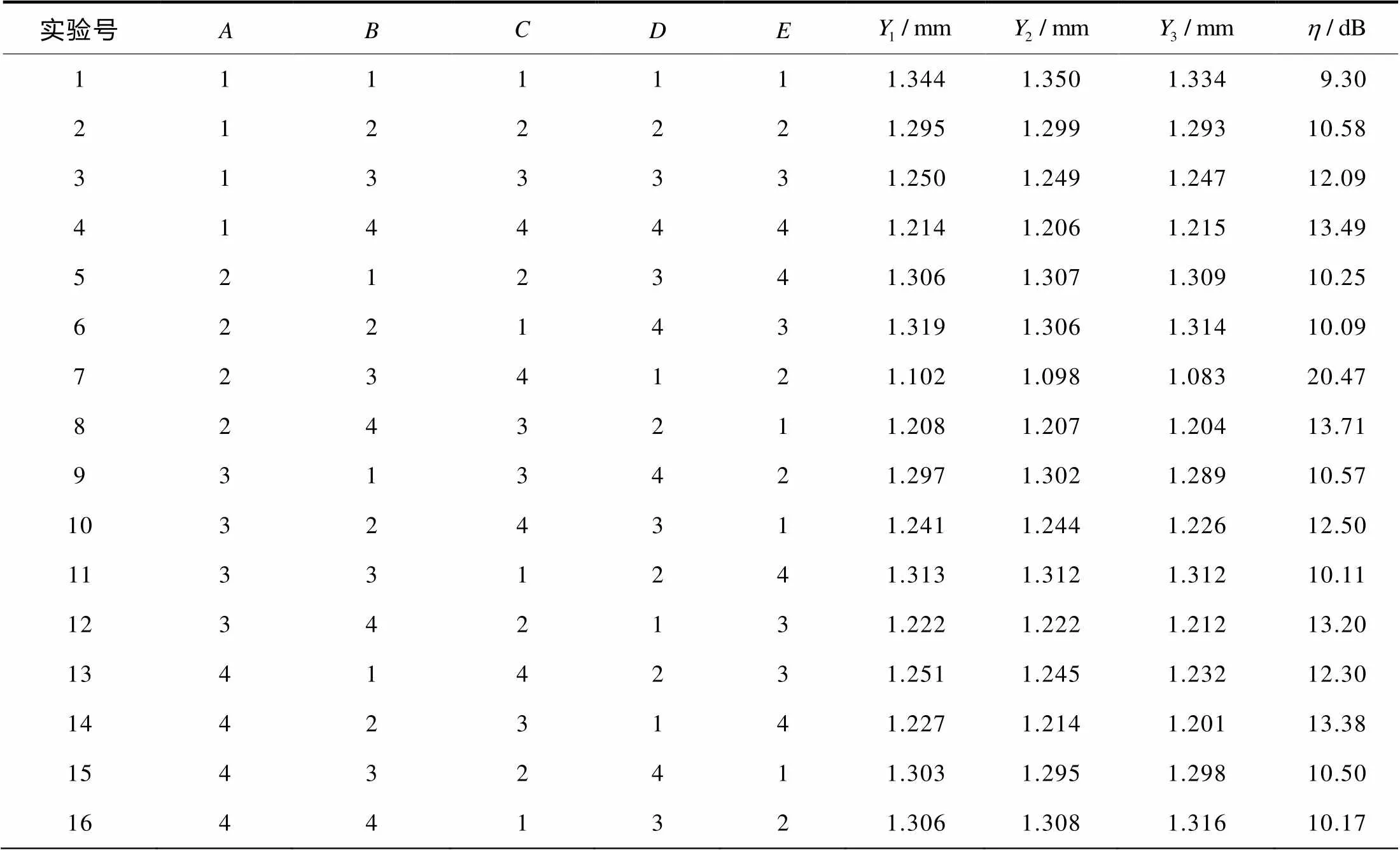

根据工艺参数和参数水平的数量选择L16(45)正交表. 利用Moldflow软件和表1所确定的各因素水平以及L16(45)矩阵所确定的实验顺序,对无管式按摩泵泵体进行充填+冷却+流动+翘曲模拟分析.

此外,为使实验的抗干扰性更好、质量性能更稳定、方案更可靠,出于模拟干扰因素和误差因素的考虑,在参数设计中把5个工艺参数全部作误差因素考虑,设计波动1%. 将表2中正交矩阵里的16组工艺参数分不同组合输入Moldflow软件,并分别进行3次实验. 所得实验结果如表2所示.

表2 实验正交矩阵与实验结果