关于闭式灰渣系统堵管的故障排除及改造完善

2015-10-19熊金华

熊金华

【摘 要】通过对闭式灰渣系统运行过程中发生堵管的案例进行分析,闸述渣浆泵的流量及扬程选型方法。

【关键词】闭式灰渣系统;堵管;渣浆泵;选型

0 前言

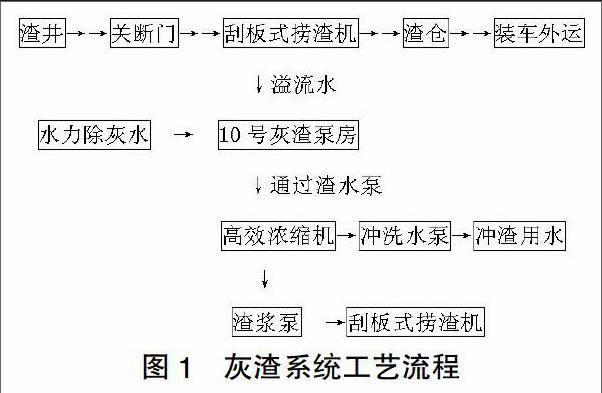

广东省韶关粤江发电有限责任公司10号机组灰渣系统改造项目是将原有的水封排渣槽除渣方式改为刮板捞渣机+渣仓除渣方式,炉渣采用刮板式捞渣机连续排出,排出的渣直接进入渣仓,由汽车外运,空预器、省煤器的排灰仍采用水力除灰方式运行,实现渣水在厂内处理后再循环使用,做到渣水不外排、不进入水工专业的污水处理系统。

改造后的除灰渣工艺流程如图1所示:

1 堵管故障描述及设备简介

设备安装完毕后对渣浆泵用清水进行试运,泵出口压力0.34MPa,达到设计要求。开启渣水泵向高效浓缩机筒体输入灰水,不到10分钟,渣浆泵出口压力由0.34MPa降至0.03MPa,同时出口流量急剧减少。拆开进口管道检查,发现渣浆泵进口管道堵塞、渣浆泵叶轮进口被灰渣堵塞。对进口管道进行清理,并解体渣浆泵,对叶轮毛刺进行打磨处理。

在彻底清理高效浓缩机筒体、渣浆泵进口管及泵体后重新进行渣浆泵试运,打清水正常,出口压力0.34MPa。高效浓缩机注入灰水后,重复出现堵管故障。之后在渣浆泵进口加装冲洗水管,重复试运效果仍不理想。

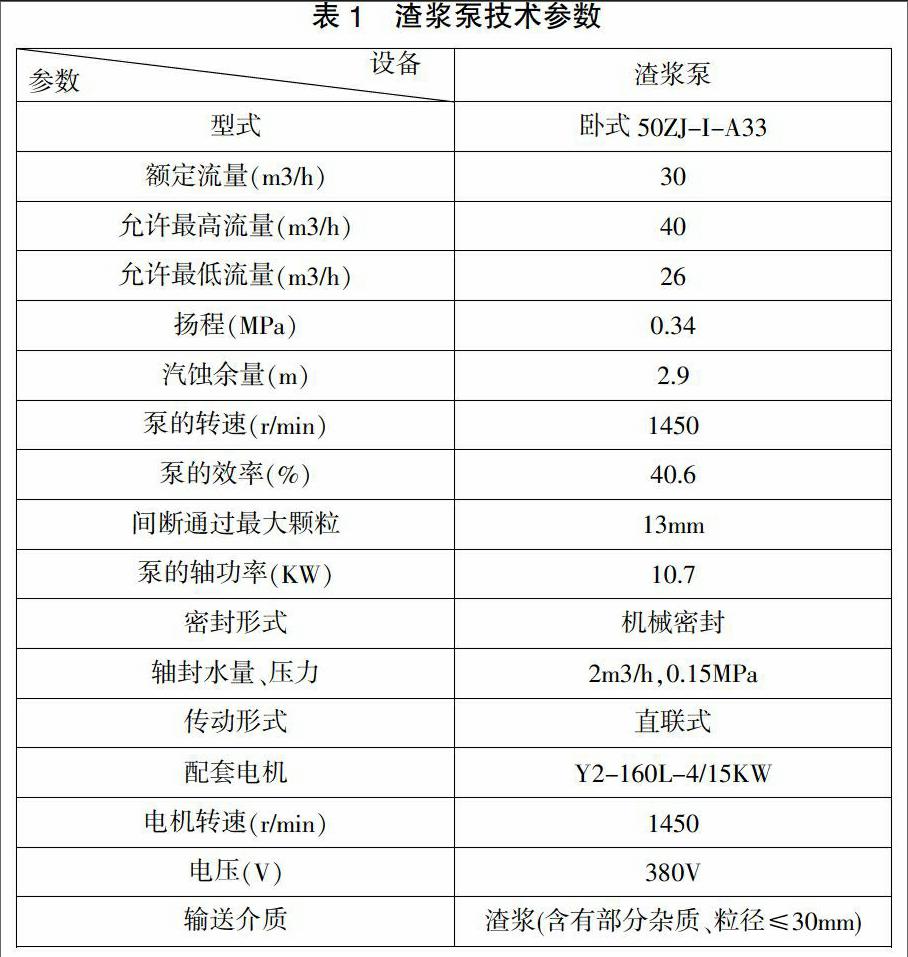

渣浆泵布置在高效浓缩机的底部,进口管为?准150×4的无缝管,出口管为?准108×15耐磨管,渣浆泵具体技术参数如表1。

2 故障原因分析

2.1 灰渣泵流量选择偏小

通过与灰渣系统设计单位沟通了解,当时选择灰渣泵流量为高效浓缩机处理灰渣水量的10%,高效浓缩机的处理量为400m3/h,10%即为40m3/h。而从试运的情况来看,当浓缩机内部工质为清水时,渣水泵变频设置在25Hz时,渣浆泵全开入口门,高效浓缩机溢流已达最大值,说明渣浆泵全出力无法满足系统要求。

2.2 灰渣泵选型错误

由于渣浆泵流量确定为30 m3/h,通过泵的选型计算,确定泵出口直径为50mm,再通过管路扬程计算,确定泵选型为50ZJ-I-A33,该型号泵允许通过的颗粒应小于13mm。

按30m3/h流量,现重新按泵的选型方法进行计算,计算过程如下:

2.1.1 泵出口管径选取

2.2.2 管路平均流速

2.2.3 管路总扬程计算

管路总扬程包括几何扬程和管路损失扬程。几何扬程取△H取5m。扬程富裕系数α取1.05,管路摩擦损失系数f取0.0162,考虑到弯头的当量长度,取输送长度L为100m。

2.2.4 结论

此外,由于50ZJ-I-A33渣浆泵最大通过颗粒小于13mm,灰渣前池原有的大颗粒灰渣也极易导致叶轮堵塞。

3 渣浆泵改型

3.1选型计算过程

选取渣浆泵流量为60m3/h,进行重新选型计算,计算过程如下:

3.1.1 泵出口管径选取

3.1.6 泵型确定

通过以上的计算,可选择ZG或ZJ型渣浆泵。查阅国家机械行业标准JB/T 8096-1998离心式渣浆泵技术条件,如选择ZG型渣浆泵,参数如下:

如选择ZJ型渣浆泵,参数如下:

通过对比,采用ZJ型渣浆泵,其效率较高,且Q-H曲线适用性较ZG型要宽,同时在满足流量及扬程的前提下,尽量降低泵的转速,以减缓叶轮的磨损速度。

3.1.7 改造后运行情况

对渣浆泵进行重新选型,投入设备运后,未发生堵管情况。

4 结语

本文从闭式灰渣系统运行过程中的存在问题出发,查找故障的产生原因,针对原因对系统的相关管道及渣浆泵进行重新设计,为闭式灰渣系统堵管的原因查找提供思路,为灰渣系统的设计提供参考。

[责任编辑:邓丽丽]