基于强化研磨技术仿真分析优化喷射速度

2015-10-19姬武勋刘晓初温溢恒何铨鹏谈世松

姬武勋+刘晓初+温溢恒+何铨鹏+谈世松

【摘 要】针对强化研磨技术加工过程中不同的喷射速度对钢板表面等效应力、塑性形变、残余压应力等机理的影响,论文采用ANSYS/LS-DYNA进行了动力学仿真分析,综合分析得出速度在60m/s~80m/s的速度可以获得较好的综合效果。

【关键词】强化研磨;喷射速度;等效应力;塑性形变;残余压应力

0 引言

强化研磨[1]是一种基于复合加工方法的使金属材料具有抗疲劳、抗腐蚀、抗磨损特性的精密加工技术,是由广州大学刘晓初教授提出的一种集强化塑性加工和研磨微切削于一体的”强化研磨加工”新方法。通过喷头将混有高强度喷丸、研磨粉的强化研磨液在高压气体的作用下喷射到轴承(以下简称工件)表面,对表面进行随机等概率的碰撞,其中研磨液中的钢丸先使工件表面层发生塑性变形,并产生残余压应力[2],同时喷丸对工件表面进行初次磨削;随后研磨粉于轴承表面发生横向作用力,对工件表面进行微切削[3];并伴随有强化研磨液在高温高压作用下与工件表面发生一系列复杂的作用,从而实现工件表面的强化和研磨的效果。

工件的强度,粗糙度与工件加工后的残余压应力,塑性形变,最大应力有关,因此,开展对工件表面残余压应力,塑性形变,最大的研究对提高工件的使用寿命和稳定性具有重要意义。

1 模型建立

强化研磨加工过程中,强化研磨料(由强化钢丸、研磨粉、强化研磨液组成)与高压气体混合[4],在高压喷射系统作用下形成气、液、固三相混合喷射流,与工件表面产生随机、等概率的碰撞。由于强化钢丸的作用使加工初期的工件表面发生塑性变形,并且加工后工件表面的残余压应力主要有喷丸的作用形成,故须首先考虑单颗粒喷丸对工件表面作用的效果。其次假设对轴承套圈进行微分,单个体积为3mm×5mm×3mm,上下表面视为平面,这样可以简化计算过程。

利用ANSYS对工件进行网格划分,假设钢丸在到工件表面之前做匀速运动,现在假设其它影响因素都相同,分别设定钢丸的喷射速度(分别为40m/s、60m/s、80m/s、100m/s、120m/s),通过ANSYS后处理观察工件的残余压应力在不同速度下的大小。

2 仿真分析

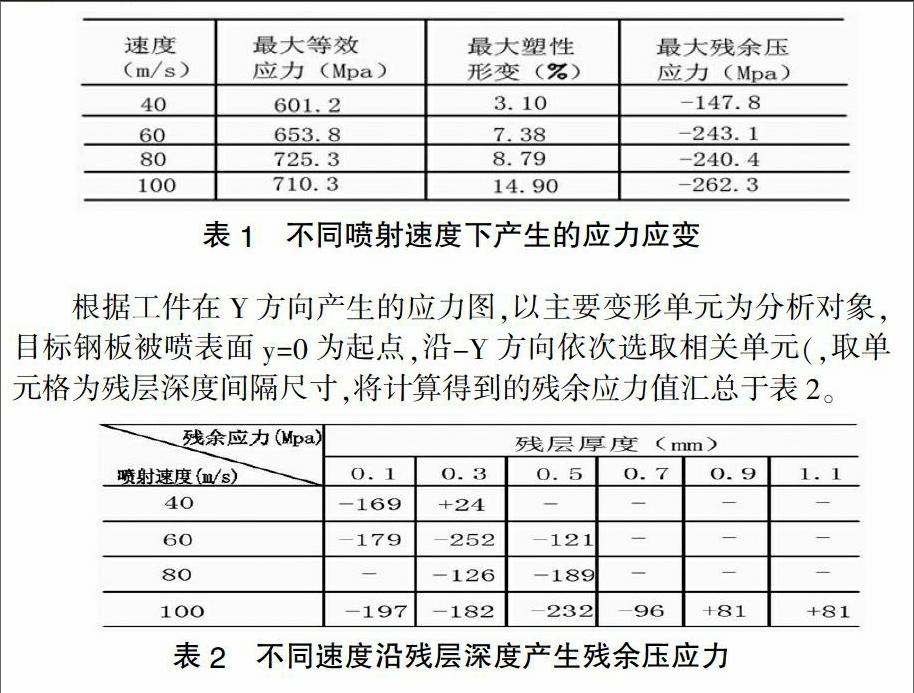

本文主要采用ANSYS程序计算出不同速度时的等效应力,对喷射速度与残余压应力的关系进行分析。其在不同速度下的仿真分析结果如表1所示。

根据工件在Y方向产生的应力图,以主要变形单元为分析对象,目标钢板被喷表面y=0为起点,沿-Y方向依次选取相关单元(,取单元格为残层深度间隔尺寸,将计算得到的残余应力值汇总于表2。

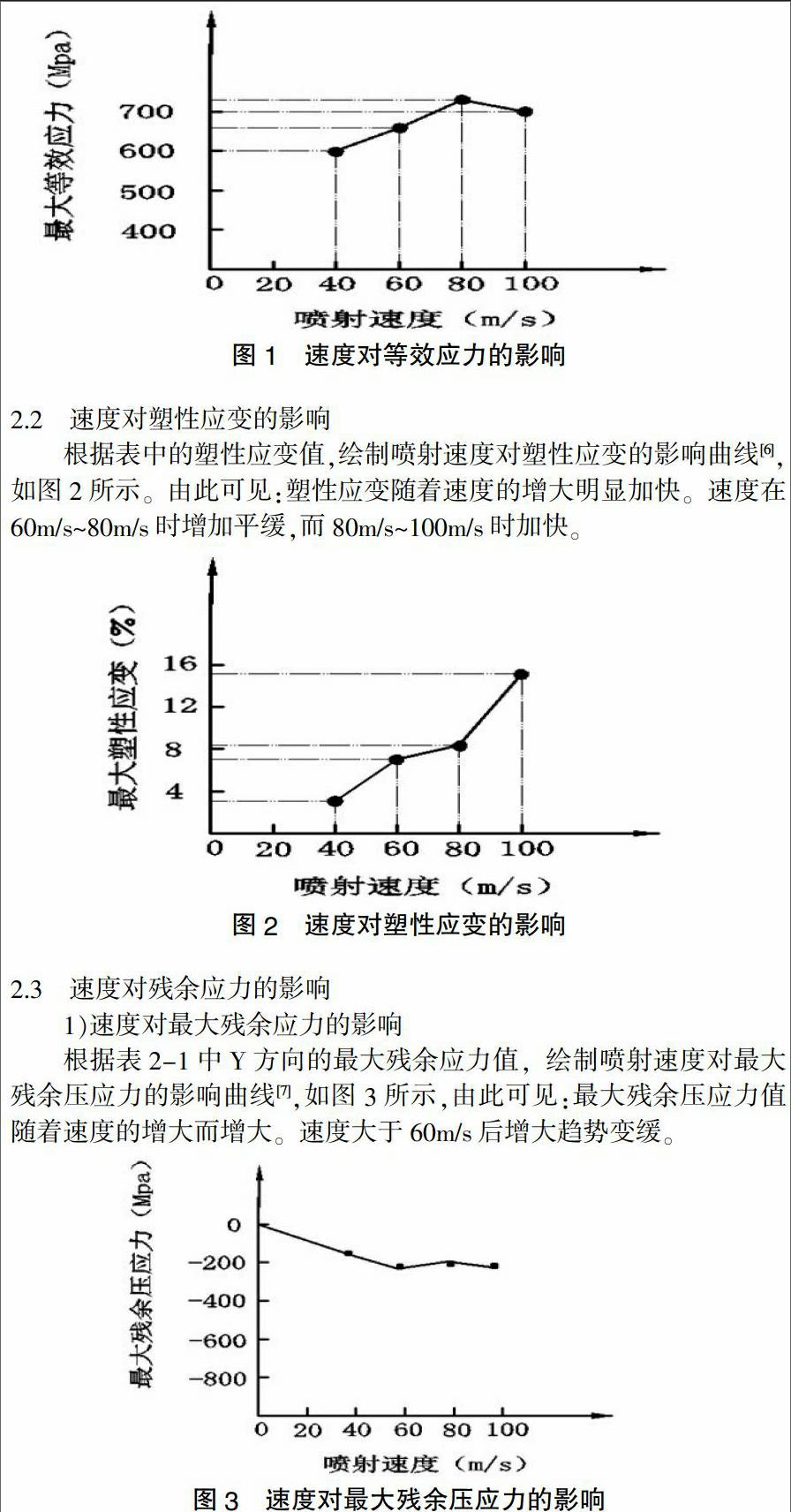

2.1 喷射速度对等效应力的影响

根据表1中的等效应力值,绘制喷射速度对等效应力的影响曲线,如图1所示。由此可见:喷射速度由40m/s到80m/s等效应力逐渐增大,80m/s到100m/s时有下降趋势。

2.2 速度对塑性应变的影响

根据表中的塑性应变值,绘制喷射速度对塑性应变的影响曲线[6],如图2所示。由此可见:塑性应变随着速度的增大明显加快。速度在60m/s~80m/s时增加平缓,而80m/s~100m/s时加快。

2.3 速度对残余应力的影响

1)速度对最大残余应力的影响

根据表2-1中Y方向的最大残余应力值,绘制喷射速度对最大残余压应力的影响曲线[7],如图3所示,由此可见:最大残余压应力值随着速度的增大而增大。速度大于60m/s后增大趋势变缓。

2)速度对残余应力分布的影响

根据表2中不同速度下在Y方向产生的残余应力,绘制速度对残余应力的影响曲线,如图3所示。可见:速度大,残层深度大。超过80m/s时,最大压应力不在最表面且有深的强化层。

3 分析与结论

综上所述:对于弹丸直径为Φ1mm,喷射角度为90°,选60m/s~80m/s的速度可以获得较好的综合效果。

该文在强化研磨加工方法基础上阐述了强化研磨加工时的最优喷射速度,该研究进一步完善了强化研磨加工技术。此外,文中对喷射速度的分析方法为接下来的其它影响机理(如喷射角度、喷射距离)的研究提供了很好的借鉴,对促进强化研磨加工技术的发展有深远的意义。

【参考文献】

[1]刘晓初,陈志斌,何铨鹏,等.强化研磨加工的仿真及试验[J].轴承,2014(07).

[2]陈志斌,刘晓初,李文雄,等.轴承套圈强化研磨表面残余应力试验研究[J].机电工程技术,2013(12).

[3]刘晓初,轴承硬态精密切削的理论研究及应用[J].现代制造工程,2005(12).

[4]王豪.深沟球轴承强化研磨机优化设计及摩擦化学实验研究[D].毕业生论文,2013(07).

[5]刘传剑,刘晓初,李文雄,等.轴承套圈沟道强化研磨加工中碰撞数值模拟分析[J].轴承,2010(12).

[6]刘晓初,黄骏,肖苏华.喷射时间对GCr15钢轴承套圈表面粗糙度的影响[J].金属热处理,2014(07).

[7]谢碧洪,刘晓初,梁忠伟.轴承强化研磨加工时间对沟道表面残余压应力的影响[J].机电工程技术,2014(03).

[责任编辑:侯天宇]