压力容器安全检测过程中射线检测的应用分析

2015-10-19吕印奇吕军华河南省锅炉压力容器安全检测研究院新乡分院河南新乡453000

吕印奇 吕军华( 河南省锅炉压力容器安全检测研究院新乡分院, 河南 新乡 453000)

压力容器安全检测过程中射线检测的应用分析

吕印奇 吕军华( 河南省锅炉压力容器安全检测研究院新乡分院, 河南 新乡 453000)

压力容器是承受各种流体介质的密闭设备,广泛应用于石油化工等工业领域。随着温度的升高、压力增强,该设备往往引起爆炸或泄漏等较大事故,因此压力容器较一般工业设备需要有更高的安全要求和更严格的生产标准。鉴于以上特点,压力容器安全检测技术在保障设备质量安全方面具有重要作用。射线检测是一种重要的无损检测技术,是众多无损检测技术中应用最为广泛的技术之一。本文就射线检测的基本工艺原理、技术参数、应用范围等方面进行分析,探讨其应用前景。

压力容器;照相;成像;层析;射线;检测

压力容器安全检测主要是针对容器焊接质量方面,包括材料坡口、焊接接头内部、表面开口等方面。常采用的无损检测方法包括:红外线检测、磁记忆检测、磁粉检测、漏磁检测、涡流检测、超声检测和射线检测。其中,对焊接接头内部缺陷以及对于热交换器类焊缝无损探测往往采用射线检测技术。射线无损检测技术是指利用容器材料内部因存在缺陷而产生对光电反应的物理变化,在不损伤被测对象前提下,达到探测部件内部及表面的质量缺陷的目的。

1 射线检测工艺原理

射线检测即是指根据光衍射特性,利用高能X射线或γ射线对材料进行照射,对其晶体结构进行扫描分析的技术。由于材料缺陷处物质结构与周围不一样,引起射线强度变化,从而可以明确缺陷位置及性质。

2 适用范围

射线检测方法适用于压力容器或接管焊接缝内部缺陷的检测,使用的射线探伤设备包括X射线探伤机、γ射线源和高能X射线。主要在现场用于板厚较小的压力容器对接焊缝内部埋藏缺陷的检测,采用射线检测的多层包扎压力容器和球形容器通常采用Lr-192等同位素进行γ射线照相。此外,射线检测也常用于压力容器检验中对超生检测发现缺陷的复验,以进一步确定缺陷的性质,其中射线照相检验技术可以得到高质量图像,为缺陷返修提供较为准确的依据。

射线检测技术包括照相检测技术、实时成像检测技术、层析检测技术。

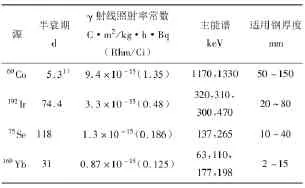

(1)焊缝射线检测-射线照相检测 照相检验即射线透射过被检测对象,射线能量被成像板吸收储存,产生阴影,形成图像,黑度较大的即为缺陷影像。设备包括射线源、胶片、金属增感屏三个方面。检测对象针对设备外形、材质、壁厚、接头、焊缝。我们知道,为了得到高质量的图像,对于厚度小于80mm的钢可采用电压为450kv的X射线机,兆伏级射线机适用于厚度大于80mm的钢。目前国内γ射线照相检测技术通常采用Yb、Ir、Co、Se四种同位素放射源。使用材料厚度具体参数见表1:

表1 容器γ射线照相常用同位素源

在射线胶片方面,应按照具体胶片系统参数分类。金属增感屏常采用铜屏或者不锈钢材料。

焊缝射线照相检测技术的灵敏性和准确性受到工艺参数和图像质量参数两方面的影响。当然射线照相本身具有局限性,例如对于交叉部位焊缝,对压力容器易产生裂纹缺陷,而射线照相检测图像质量不高,效果不明显,故存在漏洞。目前数字成像技术(非胶片射线照相技术)的应用在一定程度上对此有所弥补。

射线照相应用于压力容器安全检测已有较长历史,一般来说较为可靠。但是,在灵敏度等方面依然需要提升和完善,因为其灵敏度对影像成像质量具有重要影响。

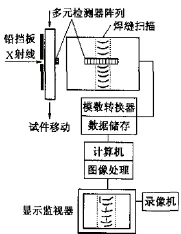

(2)X射线实时成像法的应用 为了能够准确的实时检测压力容器的安全隐患,快速动态的及时确定被检测对象的质量,X射线实时成像法的应用与传统照相检测技术相比具有重要优势。随着小、微焦点X射线技术的发展,计算机技术的更新换代,X射线实时成像系统呈现数字化,灵敏性和可靠性都有较大提高,在某些方面,取代传统胶片照相法似乎已成必然趋势。如图1所示为目前常用的射线实时成像系统,在锅炉压力容器以及气瓶对接焊缝在线检测方面应用广泛,其中直线阵列型和图像增强型是较为流行的成像检测系统。

图1 直线阵列型射线成像系统

根据目前我国制定的国家标准GB 17925-1999《气瓶对接焊缝X射线实时成像检测》可知,一些高能实时成像检验系统已经普遍应用于大厚度工件检测。例如图像增强实时成像系统广泛应用于蒸汽锅炉安全、汽车轮轴焊缝以及液化气钢瓶焊缝检测等。

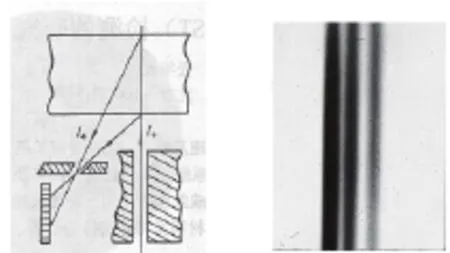

(3)射线层析检测技术-康普顿散射成像检测技术 射线层析检测技术适用于精密构件与特殊构件的检测,通过计算机辅助成像技术,通过射线扫描成像得到每一层平面的相关物理信息,经过转换成像,实现对层面的检测。射线层析检测技术目前研究不如以上两种技术较为广泛,通常来讲,微焦点实时扫描成像技术可以得到层析图像。如图2所示为层析检测图像。

图2 航天工业部康普顿散射成像图(1994年)

3 射线检测值得注意的问题

射线检测技术的发展和应用普遍集中在射线照相和实时成像两方面,在射线照相技术的一些技术参数方面要根据目前以及未来科技进步的动态及时修改和规定,例如,根据JB/ T 4730-2005标准可知,国家在射线照相技术等级、黑度接受范围、K值范围等方面又做重新规定。随着我国制造水平提高,技术标准要与国际接轨,技术路线主要参考体系以欧美为标准。安全控制方面,如防止辐射污染等,射线检测相对其他检测技术具有一定局限性。在具体细节方面,如对像质计和其适用的被测对象材料范围都需根据需要灵活调整,具体可参见JB/ T4730.2-2005标准。

4 结语

本文概述了三种射线检测技术在压力容器安全检测的应用,即射线照相检测技术、射线实时成像系统和射线层析检测技术。在未来射线无损检测发展趋势中,新的技术,例如,NDT计算机射线检测、数字化X射线实时检测、小型低成本且灵敏性较高的X射线摄像机将进一步大规模应用于射线检测。在压力容器安全无损检测技术中,射线检测是其中应用较为广泛方法之一,虽然得到实际的检验认证,具有较好的灵敏性和可靠性,但是依然存在自身局限性,需要和其他无损检测方法配合使用。就射线检测自身而言,设备需要不断完善和更新,以实现更强大的压力容器安全检测功能。

[1]关卫和,阎长周,张保中,齐杰,陈建玉,谷杰.我国压力容器行业TOFD检测技术的应用和进展[J].无损检测,2010,12(209):961-965+983.

[2]张万岭,祁永刚,严宇,杨建龙,王金柱.压力容器对接焊缝超声波检测[J].煤矿机械,2013,2(34):241-243.

[3]杨国军.压力容器焊缝及其附近微裂纹的检测[J].制造业自动化,2010,14,(32)17-18+22.

吕印奇(1987- ),男,汉族,本科,主要从事锅炉、压力容器、压力管道、承压类设备焊接培训、锅炉水(介)质检验。