超稠油油藏火驱辅助重力泄油技术实验研究

2015-10-18刘其成刘宝良程海清

刘其成,刘宝良,程海清

(1.中油辽河油田分公司,辽宁 盘锦 124010;2.国家能源稠(重)油开采研发中心,辽宁 盘锦 124010)

引 言

火烧油层[1-3]是一种重要的稠油热采方法,常规火烧油层是利用直井注气点火和生产,在生产过程中驱替的原油需要运移整个井距的距离,在到达生产井之前一直温度较低。这种长距离驱替往往伴随许多问题,如气体超覆导致的燃烧不均匀、地层非均质造成的氧气过早突破等。因此一些专家学者提出了直井注气、水平生产井采油的火烧油层新技术[4-9]——火驱辅助重力泄油。其技术关键在于缩小了反应区和生产井的距离,是反应产物和流动的原油与生产井通过重力和井底压差直接连通,有利于形成稳定火烧反应带。该技术目前还处于探索阶段,虽然有矿场试验,也取得一定效果,但对火驱辅助重力泄油过程中稳火、控火等难点认识还不够清楚。针对以上问题,笔者利用自主研制的大型火烧油层比例模拟实验装置,从室内实验角度对火驱辅助重力泄油技术进行了分析研究。

1 实验装置及方法

1.1 火烧油层比例模拟实验装置

火烧油层比例模拟实验系统主要由模型本体及辅助装置构成,其中辅助装置包括空气与水蒸汽注入、点火控制、温度与压力数据采集、产出流体分离计量。模型本体中温度监测采用热电偶,压力和压差监测采用相应传感器,通过与数据采集系统联用,可判断火线前缘在平面和纵向上的展布规律。

1.2 实验准备及方法

(1)物理模拟实验方案设计。围绕超稠油油藏火驱辅助重力泄油是否可行、如何实现稳定泄油的目的,设计实验方案。

(2)物理模型的比例模化。选取相似准则[10-11],比例模化目标区块油藏物性参数、几何参数及注采参数等。模型井网布置见图1。

(3)模型装填。在模型相应位置布设注气井、水平生产井、排气井及点火器,排布适当数量的温度、压力测点,以捕获火线的展布规律;实验用油选择S1-38-32块超稠油,与石英砂混合配制得到一定含油饱和度的油砂。

(4)实验流程连接:将模型与辅助装置连接。

首先分别对注气井、生产井多轮次蒸汽吞吐预热,建立井间热连通,当井间温度达到了实验用油的拐点温度时预热阶段结束;启动点火器,开始低速注空气、点火;火线形成后,根据实时温度场及尾气组分变化,进行实验调控;当实验达到预期目标 时,向模型内注入氮气进行灭火、降温,实验结束。

图1 火驱辅助重力泄油比例模拟三维模型结构

2 实验结果与分析

2.1 可行性分析

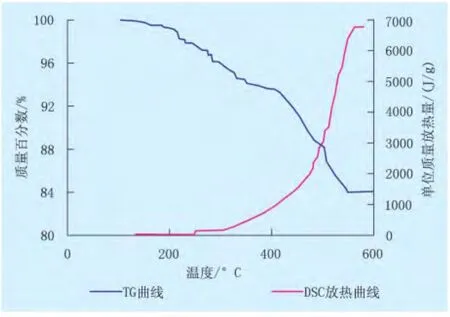

原油燃烧反应放出足够高的热量是火驱辅助重力泄油技术实现泄油的先决条件。S1-38-32块超稠油TG及DSC放热特性实验见图2。由图2可知,150℃时原油低温氧化反应开始加速,反应的活化能为25.689 kJ/mol,放热量为554.35 J/g;330~420℃ TG曲线出现明显变化,意味着氧化反应与裂解反应并存,且裂解反应明显加快,放热量为944.23 J/g;420~573℃为高温氧化区间,反应活化能为196.23 kJ/mol,总放热量为4899.36 J/g。

图2 S1-38-32块超稠油TG及DSC曲线

原油持续燃烧的条件是有足量空气供应和燃烧放出热量能使燃烧前缘保持足够高的温度。一维燃烧管实验条件:20℃原油密度为0.985 g/cm3,50℃原油黏度为73580 mPa·s,初始含油饱和度为 56%,通风强度为 80 m3·m-2·h-1,空气流量为0.282 m3/h,点火温度为500℃,出口压力为1.0 MPa。S1-38-32块超稠油可以与空气发生高温氧化反应,门槛温度为360℃,燃料消耗量为28.99 kg/m3,空气消耗量为298.6 m3/m3,即油藏中有14.73%的原油参与氧化反应而被消耗掉,被消耗原油放出的热量可使燃烧前缘温度达到500~600℃。在较高的温度下,原油黏度大幅度下降,可流动的原油与燃烧产物不需经过冷油区,在重力和气驱作用下直接进入生产井,避免了常规火烧油层工艺长距离驱替的缺点,使火驱开发特、超稠油成为可能。

2.2 稳定泄油条件

火驱辅助重力泄油技术是通过注气直井点火并连续注入空气,火线前缘为结焦带,结焦带之前是温度较高的可流动油区,可流动油区的原油受重力作用,向下流入水平生产井被采出,因此该技术成功实施的关键是形成稳定泄油。

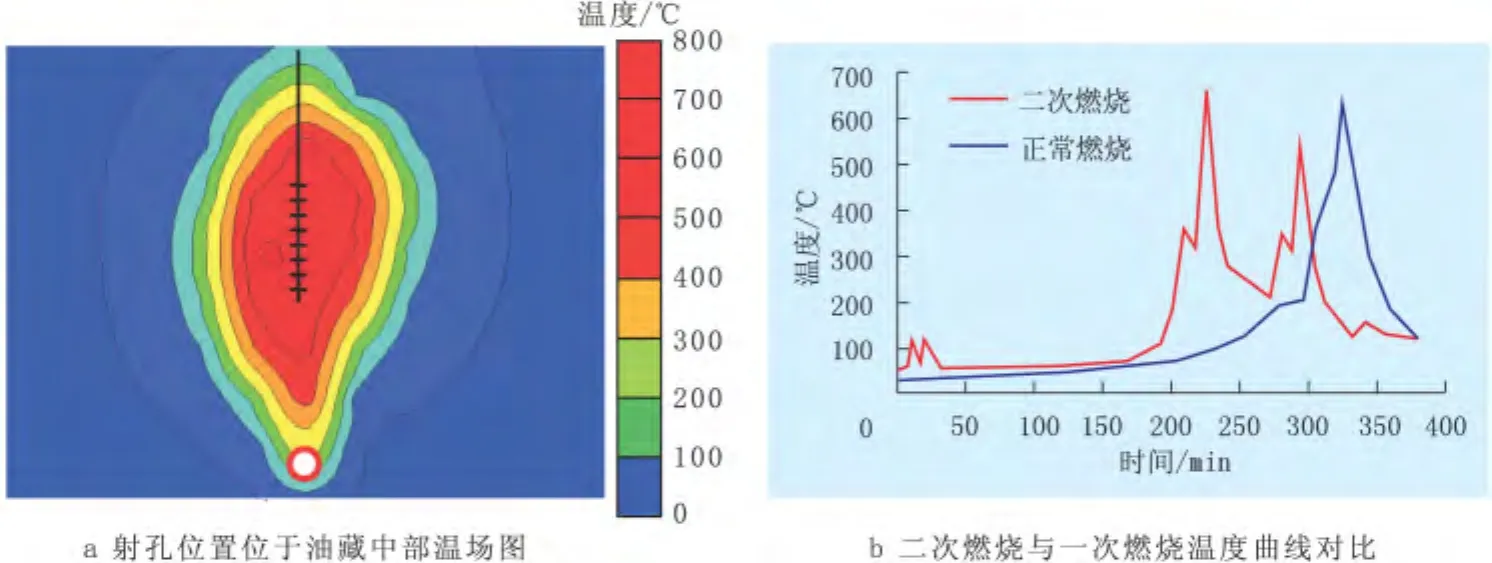

(1)初始温度场的建立。通过垂直注气井点火并连续注气,火线首先形成于注气井附近,此时可流动油区虽然已经形成,但由于离水平井段还有一定距离,原油下泄运移过程中,又因温度降低导致黏度增大而停滞、聚集,形成高含油饱和度区域,堵塞了气体通道,抑制了高温氧化反应进行,影响了火线移动与拓展,甚至可引起熄火等严重后果。因此,在点火操作之前,注气直井与水平生产井之间必须要形成可流动油区,即建立初始烟气通道,保证受火线影响的原油在重力作用下稳定泄入水平井段。为达到上述目的,先在注气直井多轮次蒸汽吞吐,适时开展水平井蒸汽吞吐,然后转入直井注汽水平井产液的循环预热模式,使井间形成热连通。转注空气时,垂直井射孔位置应位于油层中上部,点火后形成燃烧区域有利于火线的形成和拓展。该阶段因燃烧区域小注气量不宜过大,在靠近垂直井的油层顶部形成碗型火腔是火驱辅助重力泄油的重要基础。

图3 泄油通道的建立

(2)泄油通道的建立。火线在注气井与水平井压差作用下,沿着先前建立的热通道向生产井发展;受气体超覆影响,火线向上方、侧上方扩展。受气体驱替与超覆共同作用,火线与水平井呈一定角度的斜面,该斜面即是原油下泄的主要通道,见图3。由于热流体只有水平生产井一个出口,气体在压差作用下极易突破燃烧前缘进入水平井。如果空气中氧气在燃烧前缘消耗不充分,容易将火引向水平生产井,导致水平井段被烧毁。氧气在生产井筒中与原油发生低温氧化,原油黏度急剧升高导致井筒堵塞。为此,保持泄油通道稳定推进,实现稳定泄油的前提条件为:①燃烧带加热形成的高温可动油能及时被采出;②在水平井上方或两侧需布设排气井,牵引火线,排放尾气;③避免引火烧毁水平生产井。

3 稳火与控火调控措施

3.1 注气井射孔位置的选择

火线首先由注气井射孔位置处形成,受气体超覆影响,火线会向上拓展。若射孔位置位于油藏中部或下部,部分可流动油区位置将处于火线的上方、侧上方(图4a),原油在重力作用下会与火线相向而行,即“火上浇油”。监测同一位置的温度变化曲线会出现双峰、多峰或峰值平缓的现象(图4b),即二次燃烧。射孔位置处于油藏上部1/3时,二次燃烧消耗原油占火线波及区域原始储量的3.2%;射孔位置处于油藏中部时,二次燃烧消耗原油增为8.16%。由此可见,可将注气井射孔井段调整至油藏上部,使受火线波及影响的可流动油沿着斜面下泄,尽量避免流入已燃区域,减少二次燃烧对原油的消耗。

图4 二次燃烧实验现象

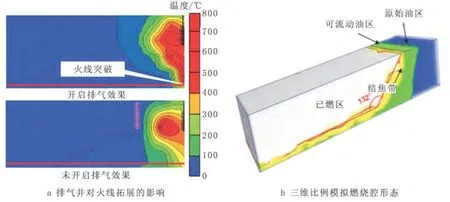

3.2 排气井排气量的控制

燃烧产生的尾气通过水平井排出,极易引起火线沿着尾气通道产生窜流,造成燃烧带加热形成的高温可动油不能及时被采出,以及尾气中残留的氧气与井筒中原油发生低温氧化结焦堵塞井筒,甚至引火烧毁水平生产井的后果。在水平井上方或两侧布设排气井(图1),对火线有横向拽拉作用(图5a),避免了火线突破水平生产井,有利于扩大火线波及范围。排气井的开启时机很重要,根据实验结果,火线形成后即开启就近排气井,排气井的排气量应大于水平井的产出气量。排气井与水平生产井排气比例为7∶3时,既有利于火线与水平井脚尖方向呈斜面135°左右稳定推进(图5b),又有助于水平井筒上方形成一薄层结焦带,防止注入气体因短路效应直接进入水平井内。实时监测排气井井底温度变化,当温度超过250℃时,表明火线前缘已接近,此时应关闭该排气井,开启下一口井,实现火线水平方向连续拽拉。

3.3 水平井生产井注水蒸汽

为了将燃烧带加热形成的高温可动油及时采出,根据现场实际,实验设计既可注水蒸汽又可采油的水平井管柱。注入水蒸汽,可对水平井循环预热,使下泄至井筒的原油保持良好的流动性,有利于举升采出。当水平井段某处温度超过200℃时,意味火线前缘接近水平井,此时应连续注入150~200℃水蒸汽,火线前缘与水蒸汽相遇,温度迅速下降,火线推进受到抑制,封堵了气体进入水平井的通道。同时增加排气井排气量,减少水平生产井生产气量,防止火线突破水平井“引火烧身”,造成火驱辅助重力泄油技术失败。

图5 比例物理模拟实验结果

4 结论

(1)原油燃烧反应放出足够高的热量是火驱辅助重力泄油技术实现泄油的先决条件。S1-38-32块超稠油高温氧化总放热量为4899.36 J/g,门槛温度为360℃,燃烧消耗的原油放出的热量可使燃烧前缘温度达到500~600℃。受热后可流动的原油与燃烧产物不需经过冷油区,在重力和气驱作用下直接进入生产井,使得超稠油油藏实施火驱辅助重力泄油成为可能。

(2)保持泄油通道稳定推进,实现稳定泄油的前提条件为:燃烧带加热形成的高温可动油能及时被采出;在水平井上方或两侧需布设排气井,牵引火线,排放尾气;避免引火烧毁水平生产井。

(3)水平生产井注水蒸汽可防止火线突破生产井,又对水平井进行循环预热,有利于原油产出。注气井合理的射孔位置可以减少二次燃烧;排气井对火线有横向拽拉作用,排气井与水平生产井排气比例为7∶3,有利于火线稳定推进,发挥重力泄油作用。

[1]张方礼.火烧油层技术综述[J].特种油气藏,2011,18(6):1-5.

[2]王弥康,张毅,黄善波,等.火烧油层热力采油[M].东营:石油大学出版社,1998:9-18.

[3]张敬华,杨双虎,王庆林.火烧油层[M].北京:石油工业出版社,2000:6-7.

[4]Greaves M,Xia T X.Recent laboratory results of thai and its comparison with other ior processes[C].SPE59334,2000:1-31.

[5]Greaves M,Xia T X,Turta A T.Stability of thaitm process——theoreticaland experimentalobservations[J].Journal of Canadian Petroleum Technology,2008,47(9):63-73.

[6]Xia T X,Greaves M,Turta A T.Thai:a“Short- Distance Displacement”in situ combustion process for the recovery and upgrading of heavy oil:oil and natural gas production[J].Chemical Engineering Research & Design,2003,81(3):295-304.

[7]关文龙,吴淑红,梁金中,等.从室内实验看火驱辅助重力泄油技术风险[J].西南石油大学学报:自然科学版,2009,31(4):67 -72.

[8]Binder G G,et al.Scaled-Model test of in-situ combustion in mossive unconsolidated sands[C].Proc,Seventh World Pet Cong Maxico City,1967,3:477 -485.

[9]Garon A M ,et al.A laboratory investigation of sweep during oxygen and air fireflooding[C].SPE12676,1986:565-574.

[10]张方礼,刘其成,赵庆辉,等.火烧油层燃烧反应数学模型研究[J].特种油气藏,2012,19(5):55-59.

[11]刘其成,程海清,张勇,等.火烧油层物理模拟相似原理研究[J].特种油气藏,2013,20(1):111-114.