汽轮发电机组低频振动故障分析

2015-10-17陈松平

陈松平

(苏州热工研究院有限公司,江苏苏州215004)

汽轮发电机组低频振动故障分析

陈松平

(苏州热工研究院有限公司,江苏苏州215004)

大型汽轮发电机组易突发低频振动故障,威胁机组安全运行。通过对近年来我国汽轮机发电机组轴系低频振动案例整理总结,归纳分析了低频振动故障原因、振动特征及变化趋势。根据分析结果,提出低频失稳故障诊断的依据和预防措施,为今后同类故障的诊断及处理提供技术参考。

汽轮发电机组;低频振动;故障原因;振动特征

近年来,随着汽轮发电机组参数、容量的迅速发展,突发低频振动事故也随之增多,影响机组的安全稳定运行。低频振动故障机理及原因复杂,涉及设计、安装及运行等各方面,增加了故障处理的难度,如张家口2号、杨柳青5号等机组多次突发大的低频振动,采取各种措施后仍未彻底解决振动问题[1-2]。通过总结分析过去我国汽轮发电机组低频振动事故的典型案例,分析故障的原因特点,可以指导今后的故障处理工作。

1 低频振动案例

表1汇总近年来国内发生一些典型低频振动故障案例,总结归纳事故发生的原因及处理方法。分析发现油膜失稳及汽流激振引起的自激振动是低频振动最主要的原因;此外,分数谐波、大不平衡、动静碰摩及随机振动也会引起低频振动。

表1 汽轮发电机组低频振动事故分析

表1 (续)

2 低频振动原因分析

总结分析低频振动事故案例,常见的故障原因为轴瓦稳定性差、轴颈扰动过大及汽流激振力过大等,见图1。

图1 汽轮发电机组低频振动故障原因分析

2.1 轴瓦稳定性差

轴瓦稳定性下降将使系统阻尼减小,降低激发低频失稳的门槛,造成振动突发,是引发低频失稳最重要的原因。轴瓦稳定性差的主要原因有:

(1)轴瓦型式。不同轴承的稳定性裕度不同,如可倾瓦高于椭圆瓦,椭圆瓦高于圆筒瓦,稳定性最差为三油楔瓦。

(2)轴瓦顶隙过大。顶隙过大会减小轴瓦的偏心率,使轴瓦稳定性降低。

(3)轴承座标高变化。机组运行过程中由于机组热态中心变化,以及真空度、氢压、地基不均匀沉降等因素影响,容易导致标高变化。标高变化会影响轴承载荷分配,使某些轴承轻载而导致失稳发生。

(4)轴瓦损伤。轴承油膜对轴瓦和轴颈的型线和光洁度要求非常高,如果轴瓦运行中造成损伤,不能形成正常的油膜,将大大降低油膜阻尼,无法起到遏制失稳的作用。

(5)轴承比压低,长径比大。轴承比压是轴瓦单位工作面积上所承受的载荷,比压高的轴承,轴颈偏心率也大,油膜稳定性更高。减小轴瓦长径比能提高比压,并使下瓦油膜力减小,增加轴瓦稳定性。

(6)润滑油黏度不合理。润滑油粘度过高,会降低轴颈在轴承中的偏心率,不利于轴颈稳定;油黏度过低将减少油膜的阻尼,对抑制油膜振荡不利。

2.2 轴颈扰动过大

轴颈扰动过大是引起油膜失稳的重要原因之一,也是引起汽流激振、分数谐波振动等低频振动的重要诱因。引起轴颈扰动过大的原因有不平衡、转子热弯曲、不对中等。这些强迫振动故障引起的剧烈振动会使轴承工作条件恶化,成为导致油膜失稳的诱因。另外,轴承座刚度过大也会加剧扰动。

2.3 蒸汽激振力

随着蒸汽参数提高,作用在汽轮机转子上的激振力也会增大,降低轴系振动稳定性,诱发转子失稳。蒸汽激振力包括叶顶间隙激振力、密封蒸汽激振力和不对称蒸汽力及力矩,其中由调节阀进汽方式不对称引起的蒸汽力和力矩是引起汽流激振最常见的原因。

2.4 动静碰摩

当机组发生周向动静碰摩时,会提高或降低转子一阶固有频率,并为0.5X频率,并使轴系在不平衡力的激励下产生低频振动。

2.5 大不平衡

常见的大不平衡包括转子部件脱落或松动、叶片断裂等。研究发现,大不平衡实质上总是伴随着动静碰摩发生[3]。轴系振动响应表现出强非线性特性,频谱含有丰富的分频、倍频响应成分。如果大不平衡发生在靠近失稳转速附近运行的转子上,振动响应频谱除基频分量外,主要表现为对应一阶临界转速的低频振动分量[2]。

2.6 随机振动

随机振动属于强迫振动,由激振力频率决定振动频率。随机振动会使振幅测量失真。机组容量增大会使随机振动振幅显著增大。引起随机振动的原因有:流体直接冲击转子、管道的随机振动传至轴承座或汽缸、松动的大部件和轴颈对轴瓦不稳定冲击等。由于激振力频带较宽,易诱发周围部件共振,产生明显有害振动。

2.7 分数谐波振动

引起分数谐波振动的原因主要有:转子固有频率接近工作转速的整数分之一,引起分数谐波共振;轴承阻尼较低;大的振动如不平衡等激发分数谐波振动。

通过对事故案例统计分析,得出低频振动故障原因的比率,见图2。

图2 引起低频振动原因分析

3 低频振动故障特征

当发生低频振动故障时,机组振动状态会迅速发生变化。通过分析振动数据,掌握低频振动特征,有助于判断故障原因,采取相应措施,避免事故发生。

3.1 频率特征

低频振动中油膜涡动频率为0.5X,油膜振荡频率为转子一阶临界转频,汽流激振低频成分以接近0.5X为主,严重时为转子一阶临界转频[4-5]。机组发生动静碰摩、大不平衡及随机振动引起强烈的非线性振动,也会产生明显低频成分[6-8]。实际机组中,因轴颈表面相对轴瓦表面光滑及轴承润滑油存在端泄,油膜平均涡动频率会略低于转子转速一半,使低频成分低于0.5X。分数谐波共振由转子固有频率决定,为工频的整数分之一(1/2、1/3、1/4…)。

3.2 时变特征

低频失稳振动的典型特征为突发性,在故障发生前振动很稳定,当工况变化或扰动增大时突然发生。振动突增前后变化成分主要为低频成分,且油膜振荡及汽流激振低频成分较油膜涡动更明显。油膜振荡和汽流激振稳定性差,而发生油膜涡动时振动则相对稳定。低频失稳另一个重要特征是再现性,即在相同工况附近会多次重复发生。由于振动与扰动相关,因此每次故障工况可能不同,如海门电厂1 000 MW机组调试过程中发生的两次油膜涡动故障,分别在定速后5 min和升速过程中突发[9]。

机组发生随机振动时由于振幅测量失真,振幅指示会出现忽大忽小,波动不定,通频与基频振幅相差悬殊,大轴偏心值增大且不稳定;出现大不平衡故障会出现振动短时间内明显增大的趋势(如部件松动),或瞬间急剧增大(如叶片断裂);发生分数谐波振动会急剧增大或减小,极不稳定。

图3、图4分别为机组油膜失稳、汽流激振的振动突变图[10-11]。

图3 某390 MW机组油膜振荡振动趋势

图4 某600 MW 机组突发汽流激振

3.3 其他特征

其他特征包括:

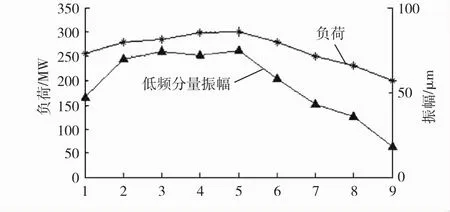

(1)发生工况。油膜涡动常在升速或运行受扰动时突发,当转速大于2倍一阶临界转速时,发展成油膜振荡。汽流激振总是在某一门槛负荷附近突发,随负荷变化明显;而油膜失稳有时敏感于负荷,如因机组热状态变化导致轴承参数改变,进而引起低频振动,但没有明显规律性,见图5[12-14]。

图5 某300 MW机组汽流激振F低频分量随负荷变化

由图5可知:低频分量振幅与机组负荷变化有明显的相关性。机组在接近满负荷时,振动突增,降负荷后,振动也随之下降,当负荷降至某个点时,低频分量迅速下降。

(2)振动传递性。油膜失稳具有传递性,即振动首先在某一轴承上出现,然后迅速传递到相邻轴承。

(3)轴心轨迹。轴系发生失稳时,轴心轨迹不再保持规则的椭圆形,其中油膜失稳保持双椭圆状,油膜振荡及汽流激振呈扩散不规则状,见图6[12-14]。

图6 低频振动轴心轨迹

由图6可知:油膜振荡和汽流激振是非常不规则的剧烈振动,轴心轨迹没有规律可循,而油膜失稳则相对温和,处理起来也较为容易。

(4)高发部位。油膜振荡在2倍临界转速以上发生,所以常发生在发电机转子,有时也发生在稳定性很差的轴承上。汽流激振则常发生在大功率机组高中压转子上,因为该处承受蒸汽激振力最大。

(5)杂音。油膜振荡时润滑油在轴承间隙内剧烈抖动,轴承箱会发出异常声音。

4 低频失稳故障处理

通过常见低频振动故障原因,分析总结出常见处理措施为:

(1)降低轴颈振动。对油膜失稳故障,首先确定轴颈振动是否过大,当扰动过大时应先降低扰动。轴颈扰动由强迫振动引起,应根据故障原因采取相应措施,如动平衡、调整中心等方式降低振动。消除转子动静碰摩及管道设计不合理带来的随机扰动。

(2)降低汽流激振力。当发生汽流激振所引起的低频失稳振动时,应降低汽轮激振力,可以采用改变调节阀开启顺序或重叠度,降低不平衡力和力矩;调整转子动叶围带汽封、隔板汽封及轴封的汽封间隙,防止周向间隙偏差过大;在叶顶和端部汽封等处安装止涡装置等。

(3)提高轴瓦稳定性。轴瓦稳定性提高,系统阻尼增大,能增强对激振力扰动的抑制,降低发生汽流激振的可能性。可以采用提高润滑油温;更换稳定性更高轴承型式;调整轴瓦顶隙及轴承座标高;消除轴瓦自身缺陷;防止轴封漏气,导致轴承座受热不均而标高变化;减少轴瓦长径比,提高轴承比压等。

(4)紧固转子活动部件及联轴器螺栓,防止联轴器螺栓及转子平衡块、转子线圈垫块松动,防止中心孔堵头脱落及低压转子末级叶片断裂飞脱等。

5 故障预防措施

通过整理分析,预防故障的主要措施有:

(1)设计阶段。采用提高汽轮机转子临界转速,改进汽封结构间隙,在汽封处安装止涡装置,选用稳定性更高的轴承,改变轴系布置等方式提高轴系稳定性。

(2)安装或检修时。严格按规程控制轴瓦顶隙、汽封、叶顶间隙,合理调整轴承座标高,提高轴承比压,检查转子对中状态等避免轴瓦稳定性下降或使扰动增大。紧固转子活动部件及联轴器螺栓。

(3)运行中。控制振动水平,防止轴颈扰动过大和汽流激振力过大,选择最佳调节阀运行方式。当机组存在碰摩、热弯曲、不对中等强迫振动故障时,应立即处理。对易发生汽流激振的机组,采用节流调节全周进汽和变压运行。提高润滑油温,降低润滑油黏度。防止高负荷时轴承标高在热态下发生改变。

6 结语

笔者通过汽轮发电机组低频振动案例,总结分析了故障原因、振动特征及有效的处理措施。当机组突发低频振动故障时,应首先辨明故障原因,随后采取相应的解决措施,以确保机组安全运行。

[1]张学延,李亚军.300 MW机组高中压转子低频振动原因分析及其对策[J].热力发电,1999,28(6):6-9.

[2]陈松平,浦燕明.汽轮发电机组油膜失稳故障研究[J].热力发电,2013,42(4):47-52.

[3]王延博.大不平衡非线性振动响应特性测试分析[J].汽轮机技术,2004,46(2):135-136.

[4]袁立平,刘占辉,毛海帆.某300 MW汽轮机的随机振动故障分析[C]//第十二届全国设备故障诊断学术会议论文集.沈阳:中国振动工程学会,2010.

[5]张学延.汽轮发电机组振动诊断[M].北京:中国电力出版社,2008:68-70.

[6]施维新.汽轮发电机组的随机振动[J].中国电力,2003,36 (2):9-15.

[7]王延博,张伟江.华能海门电厂2号1 036 MW机组振动故障诊断及处理[J].热力发电,2011,40(7):62-66.

[8]段学友,史忠孝,潘云珍,等.300 MW机组振动原因分析及处理[J].内蒙古电力技术,2009,27(5):17-20.

[9]刘石,陈君国,王飞,等.超超临界1 000 MW机组油膜涡动故障分析和处理[J].汽轮机技术,2010,52(5):373-376.

[10]童小忠,应光耀.半山1号燃气机组油膜涡动和油膜振荡分析及处理[J].汽轮机技术,2006,48(1):63-66.

[11]郑勇,李明,王永庆,等.大型汽轮机汽流激振故障的分析处理[J].陕西电力,2009,37(2):68-70.

[12]赵钢,蒋东翔,周斌,等.汽流激振故障的分析及处理[J].汽轮机技术,2004,46(2):122-124.

[13]魏继龙.300 MW汽轮机的汽流激振及处理[J].湖南电力,1999,19(4):46-47.

[14]应光耀,童小忠,吴文健.9F燃气机组油膜涡动和油膜振荡的诊断及处理[J].浙江电力,2006,15(1):10-13.

Cause Analysis of Low-frequency Vibration in Turbo-Generator Sets

Chen Songping

(Suzhou Nuclear Power Research Institute,Suzhou 215004,Jiangsu Province,China)

Low-frequency vibration is a common vibration fault in large turbo-generator sets, threatening the safe operation of the units.By analyzing the low-frequency vibration cases of domestic turbo-generator sets in recent years,the reasons,features and variation tendency of low-frequency vibration faults are summarized,and subsequently corresponding diagnosis criteria and preventative measures are suggested,which may serve as a reference for diagnosis and treatment of similar faults.

turbo-generator set;low-frequency vibration;fault cause;vibration feature

TK268.1

A

1671-086X(2015)03-0200-05

2014-07-14

陈松平(1986-),男,工程师,主要从事电站设备管理与工程改造工作。

E-mail:songping08@163.com