高速动车组制动防滑控制问题研究

2015-10-17赵杨坤

赵杨坤,乔 峰

(长春轨道客车股份有限公司,吉林长春130062)

高速动车组制动防滑控制问题研究

赵杨坤,乔 峰

(长春轨道客车股份有限公司,吉林长春130062)

防滑控制系统是动车组列车的核心技术之一,在列车高速运行时,防滑控制系统既能实现良好的滑行控制,又能充分利用轮轨之间的黏着,保证列车的制动距离尽可能缩短。介绍了动车组制动防滑控制的基本原理,滑行检测方法,防滑控制方法,在恶劣天气下存在的问题和解决方案,并对优化后方案进行了探讨,提出新的改进建议。

动车组制动防滑研究

动车组的制动力主要包括电制动和空气制动,二者均为黏着制动,而对于黏着制动来说,在制动力的施加过程中由于轮轨间黏着条件的改变不可避免存在车轮滑行的问题。随着车辆速度的提高,轮轨间的黏着系数在不断降低,车轮滑行的几率增加。车轮滑行带来的不利影响主要有制动距离延长、轮对擦伤等问题。为了尽可能的减少滑行,动车组上装设有电制动防滑装置和空气制动防滑装置。主要针对动车组在运营过程中出现的问题进行分析,并详细分析了电制动防滑控制和空气制动防滑控制存在的问题,并提出了优化改进建议。

1 动车组制动防滑控制原理

1.1电制动防滑控制原理

电制动防滑装置通过安装在牵引电机上的速度传感器,对轮对转动速度进行检测,在滑行即将发生的短暂临界阶段将其检测出,并及时动作,使作用在车轮上的制动力迅速降低至黏着力以下,以防止车轮滑行,恢复轮轨的黏着状态。在黏着恢复以后,还要根据不同的情况保持或增加制动力。

由牵引控制单元对速度传感器送来的脉冲频率信号进行计算比较,并根据事先规定的控制逻辑来判断是否发生了滑行。目前,已有的防滑装置在判断滑行时,采用了许多判据,主要依据的是速度差、减速度、滑移率和减速度微分等,其中速度差和减速度采用的较为普遍。但无论采用哪一种判据,都应把防滑与充分利用黏着作为主要目的。有时虽然两种防滑器采用相同的判据,但效果却不同,这主要是由于判据参数的选取和对制动力的控制过程不同造成的。

(1)速度差检测

动车组在拖车设一根纯拖轴,即在常用制动过程中,该轴不施加制动。TCU通过采集该轴的速度,获得一个基准速度。当车轮的速度低于基准速度某一设定值时,就判断为滑行。

(2)减速度检测

减速度检测是根据车轮本身转动速度减少的比例与预设值(单个轴的最大减速度)来判断该轴是否滑行。由于预设值为单个轴的最大减速度,因此当车轴出现轻微、持续滑行时,电制动防滑装置有可能无法检测到滑行,出现误判。

1.2空气制动防滑控制原理

空气制动防滑装置是通过安装在每个轴端的速度传感器,对轮对转动速度进行检测,并将各轮对的转动线速度与参考速度进行比较得到相应的速度差、滑移率。将各轴的减速度、速度差和滑移率分别与相应的判据进行比较,当达到有关的判据标准时,主机立即控制防滑排风阀动作,以实现制动缸保压、排风等动作,从而达到防止轮对滑行、并根据轮轨黏着变化而调节制动力的目的。当轮对恢复转动时,根据不同的加速度、速度差或滑移率可实现阶段再充风或一次再充风。空气制动防滑控制原理示意图见图1。

高速动车组防滑系统主要采用了两类防滑判据,即减速度、速度差控制原理。现将其工作过程和原理分述如下:

(1)减速度判据的控制原理

减速度判据是与其他轮对无关的独立判据标准。制动时,当轮轨间黏着较差时,轮对连滚带滑的特征明显。此时,该轮对产生的减速度大于正常的减速度,致使该轮对的速度低于列车速度,当该减速度继续增加达到系统设定的第一个判据a1时,主机控制防滑排风阀动作,使制动缸停止充风而保压(如果是在制动充风过程中的话)。若轮轨间黏着状态差,该轮对减速度达到第二个判据a2时,防滑器主机控制防滑排风阀动作,使该轮对的制动缸阶段排风。由于制动缸排风,制动力减小,该轮对的减速度逐渐减小。当减速度减小到a3时,轮对即将开始恢复正常转动,此时主机控制防滑排风阀施行制动缸保压。该轮对速度渐渐增加,当轮对减速度a大于a4时,制动缸开始阶段再充风以恢复该轮对的制动力。这就是以减速度判据为标准的控制原理。

(2)速度差判据的控制原理

蠕滑理论的试验研究表明,轮对速度与车辆速度存在一定速度差,此速度与车辆速度的百分比,称为该轮对此时的滑移率。当滑移率在5~15%之间时,轮轨间可获得最佳黏着。高速动车组防滑装置通过控制滑移而不发生滑行。空气防滑装置选定列车隔离轴速作为参照速度vr,将各轮对的真实速度v与vr进行比较,当vr与v差值大于等于Δv1时(第1个速度差判据),主机控制防滑排风阀动作,实现制动时的充风保压(如果这时正在充风的话)。如果黏着条件差,该轮对可能继续减速,当vr与v差值大于等于Δv2时(第2个速度差判据),主机控制防滑排风阀动作使制动缸实现阶段排风。减速的轮对将逐渐恢复其转动速度。逐渐恢复转动的轮对,当vr与v差值小于等于Δv3时(第3个速度差判据),主机控制防滑排风阀动作,使制动缸实现阶段再充风,以恢复该轮对的制动力。这就是用速度差判据控制防滑过程的原理。

2 高速条件下防滑问题分析

2013~2014年我国高铁线路上发生多起动车组轮对擦伤的故障。动车组出现轮对擦伤的天气及轨面情况均比较恶劣,基本都发生在小雨、雪天、凌晨(动检车次)等。针以G62次和优化电制动方案后的DJ5719次擦伤故障为例,进行问题研究。

2.1G62次动车组故障分析

2013年4月19日G62次动车组担当杭州站至济南西站运行交路,EC00车为主控端。21:24分动车组运行在蚌埠南—徐州东站区间,HMI屏报故障代码68C8(列车自动停止DNRA)、19D1(轴1不旋转)、19D2(轴2不旋转)、19D3(轴3不旋转)、294D(轮对1不旋转)、294E(轮对2不旋转)、294F(轮对3不旋转),同时列车输出最大常用制动。天气情况:雨雪天气,东北风3~4级;环境温度3℃。

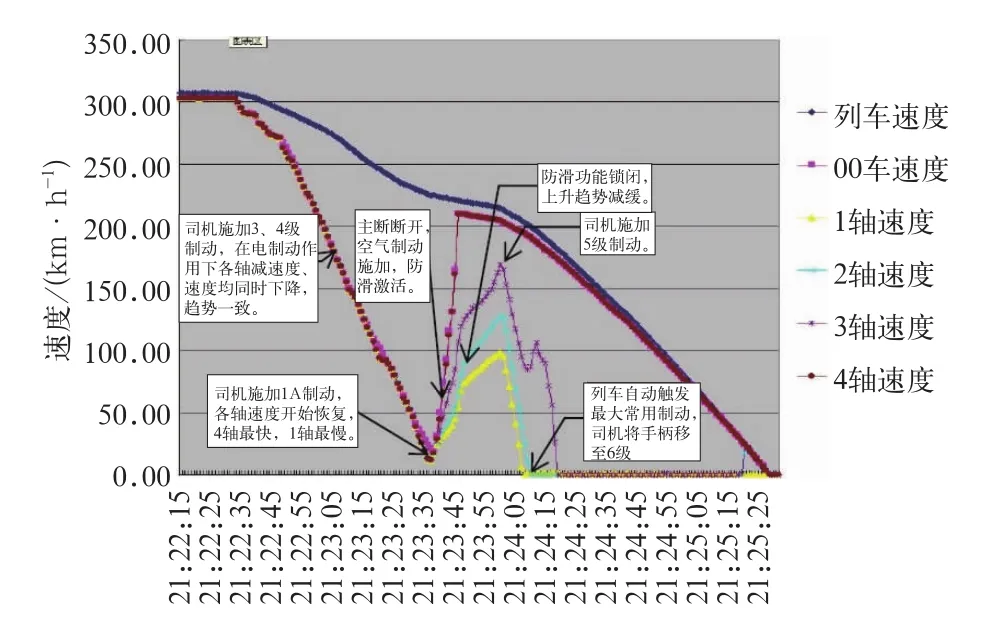

车辆回库后,对牵引控制单元、制动控制单元、防滑阀等硬件进行了详细检查,未发现任何问题,下载了中央控制单元、牵引控制单元、制动控制单元等故障记录,发现故障记录情况与实际情况相符,头车1,2,3轴确实存在擦伤现象。经过检查MVB数据发现在车辆出现严重滑行后,电制动力根据牵引控制单元的指令进行了减载,但是并未完全切除电制动,仍保留7%电制动力。在电制动滑行控制下,动车组持续滑行60 s,最终导致了轮对擦伤,轮对擦伤经过见图2。

通过对列车速度、减速度、00车速度、00车减速度进行分析,发现在故障发生时,线路的黏着条件非常恶劣,根据对比计算(a=μg,g重力加速度),实时黏着系数低于0.03。

图2 G62次动车组擦伤经过

针对上述情况,为何电制动在持续滑行的情况下,仍然保留5%的电制动力,而不是完全切除电制动,让轮对速度恢复避免擦伤。经过调查得知,牵引系统厂家为了充分利用黏着,缩短制动距离,根据既有经验,认为在5%的电制动力下不会引起轮对滑行,即黏着系数能够满足制动力的要求。其控制策略未考虑到动车组在恶劣气候条件下高速运行时,黏着系数会变得非常低,导致防滑控制算法达到极限,进而导致轮对擦伤。通过讨论后,对电制动防滑控制进行了如下修改:

(1)将速度差控制的时间由4 s改为45 s;

速度差控制可精确获悉车轮的滑行状态以及速度差值,避免了减速度控制模式下的不精确性。

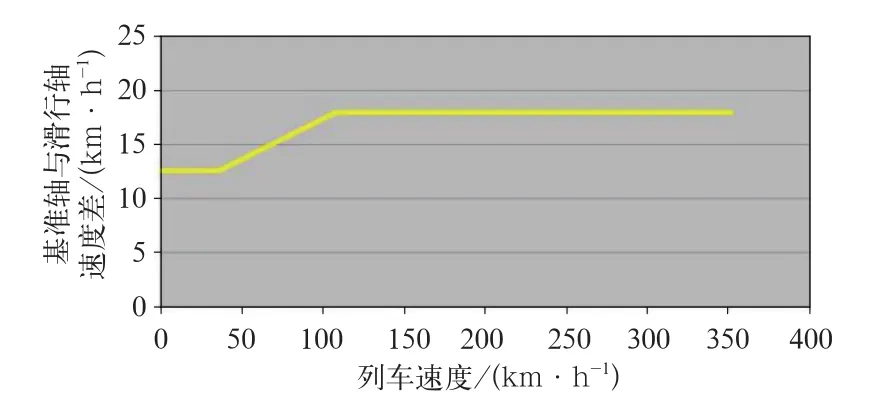

(2)当检测到轴速度偏移超过规定值(图3中曲线所示),TCU将完全切除电制动,切除电制动后,若速度差小于黄色曲线,则制动力自动恢复。若45 s内速度差持续大于图中曲线,TCU防滑控制将转换为减速度控制。

图3 防滑改进方案——轴速度差控制曲线

2.2DJ5719次动车组故障分析

2014年11月16日凌晨(小雨,室外温度1℃),CRH380BG-5562动车组担当DJ5719次8车为占用端。列车运行至盘锦——营口东区间时司机施加制动调速,06:31分HMI屏报故障代码:19D4(轴4不旋转)、68C8(运行监控强制制动),司机操纵列车停车,机械师下车检查发现5车、7车4轴一侧均有擦伤痕迹。7:03分车组限速80 km/h运行至营口东站,经详细检查发现5车3轴、4轴,7车4轴左右轮均有擦伤。7车BCU数据,06:31:21时报故障代码1742(轴4不旋转),05车BCU数据,06:31:29时报故障代码1732(轴3不旋转),06:31:30时报故障代码1742(轴4不旋转)

对5、7车防滑系统进行自检测试,各轴防滑排风阀工作正常。5、7车的BCU1和BCU2同时报出了轴抱死的故障,由于BCU1、BCU2独立进行轴抱死检测,因此可以判断速度传感器、相关板卡应该正常,不存在故障。

动车组从06:15:51开始运行后,从06:18:24开始,轨面黏着条件开始恶化,牵引工况下,TCU实际值与设定值相差较大,开始阶段8车空转较为严重,随着列车速度的提升,轨面的黏着条件下降,6车逐渐开始出现空转,这种现象一直持续到06:30:17,动车组转入制动工况,详见表1。

动车组转入制动工况后,8车、6车在列车静止前一直处于滑行状态,极端情况下时,电制动力为0。06:30:28司机将制动手柄置于4级,4 s后7车、5车依次检测到滑行,5车于06:30:39消除滑行,06:30:45司机将制动手柄置于3级,2 s后7车消除滑行。06:30:53司机将制动手柄置于5级,06:31:05置于6级,06:31:13置于7级,06:31:20置于8级。

表1 牵引工况下TCU设定值与实际值

06:31:07 7车4轴开始快速减速,06:31:16轴速降为0,7车4轴抱死。06:31:22 HMI上报出故障代码68C8,列车自动施加最大常用制动。06:30:57~06:31:02期间7车4轴速度上升,说明防滑排风阀工作正常。

06:31:16 5车3轴、4轴开始快速减速,06:31:24轴速降为0,5车3轴、4轴抱死。06:31:08~06:31:15期间5车3轴、4轴速度均上升,说明防滑排风阀工作正常。

在低速阶段,5车3轴、4轴恢复了旋转,并与列车速度相同。

综上所述,DJ5719轮对擦伤主要原因一是轨面黏着状态较差;二是未进行撒沙操作,改善轨面黏着状态;三是在车辆处于滑行状态时,增大制动级位。

2.3G62和DJ5719问题对比分析

通过对G62和DJ5719轮对擦伤问题分析可以看出,两次故障有相同之处,也有不同之处。相同之处是擦伤的时候轨道黏着条件都非常差,司机没有及时进行撒沙操作。不同之处是G62由于电制动保留了5%,造成了头车1、2、3轴轮对擦伤,而DJ5719在发生滑动以后完全切除了电制动,头车没有出现擦伤,但是在大级别制动情况下中间车出现了擦伤。

原方案中当TCU检测到滑行后,优先采用速度差控制模式,4 s后转为减速度控制模式。当出现严重滑行时,电制动力减载量最大为设定值的95%,仍保留5%的制动力。优化后方案当TCU检测到滑行后,优先采用速度差控制模式,45 s后转为减速度控制模式。当出现严重滑行时,电制动力可减载为0。

通过DJ5719擦伤故障MVB数据分析,可以确认动车T C U在进行防滑控制时,电制动力的减载不会引起全列车制动力的重新分配,拖车不会分担动车由于滑行控制而减少的制动力。但是由于电制动防滑控制软件更改后,在电制动力减载为0时,司机容易判定为制动力不足而追加制动力,导致拖车制动缸压力增加,进而滑行的几率加大。原方案中动车电制动力不会减为0,此时制动过程中,动车轮对会对轨面起到清洁的作用,在一定程度上能够改善轨面的黏着状态,使后续各轴降低滑行的几率。

2.4后续解决方案建议

(1)当出现严重滑行时,可考虑适当保留电制动力,既起到对轨面清洁的作用,又不会造成头车轮对擦伤。具体电制动力保留多少还需通过进一步试验验证来确定。

(2)修改CCU软件,当动车组中单车存在空转或滑行时,在显示屏上提示司机,动车组出现空转或滑行,应尽可能提前采用小级别制动进行调速,避免使用大级别制动,并进行撒沙操作。

(3)动车增加自动撒沙功能,当单车检测到滑行时自动激活本车撒沙装置进行撒沙。

3 结束语

由于我国高铁的运营速度位于世界前列,且我国高铁的运用环境(气候条件、环境条件、线路条件等)与国外均存在差异,因此已有的运用经验并不能完全满足我国高铁的运用需求,我国高铁的发展经验仍然需要边运营边积累,通过不断积累运营经验和试验数据最终形成我国独立的高铁技术体系。

[1] 陈伟,周军,王新海,等.和谐号动车组制动防滑控制理论和试验[J].铁道机车车辆,2011,31(5):32-38.

[2]彭俊彬.动车组牵引与制动[M].北京:中国铁道出版社,2009.

Research of High Speed EMU Braking Anti-skid Control Problems

ZHAO Yangkun,QIAO Feng

(Changchun Railway Vehicle Co.,Ltd,Changchun 130062 Jilin,China)

Anti-skid control system is one of the core technologies in EMU trains.During high-speed train running,anti-skid control system can achieve good sliding control,make full use of the adhesion between wheel and rail,and guarantee the braking distance of the train as far as possible to shorten the.This paper introduces the basic principle of EMU anti-skid braking control,skid detection method,anti-skid control method,and existing problems and solutions in adverse weather conditions.The optimized scheme is discussed,and new suggestions for improvement are put forward.

EMU;brake system;anti-skid;research

U266.37

A doi:10.3969/j.issn.1008-7842.2015.04.07

1008-7842(2015)04-0031-04

4—)男,高级工程师(

2015—03—26)