大轴重煤炭漏斗车关键技术研究和应用*

2015-10-17张超德潘树平傅茂海

张超德,池 海,叶 毅,潘树平,傅茂海,安 琪

(1 南车眉山车辆有限公司,四川眉山620032;2 中国铁道科学研究院 机车车辆研究所,北京100081;3 西南交通大学 机械工程学院,四川成都610031)

专题研究

大轴重煤炭漏斗车关键技术研究和应用*

张超德1,池 海2,叶 毅1,潘树平1,傅茂海3,安 琪3

(1 南车眉山车辆有限公司,四川眉山620032;2 中国铁道科学研究院 机车车辆研究所,北京100081;3 西南交通大学 机械工程学院,四川成都610031)

阐述了自动卸货煤炭漏斗车的优点,分析了我国煤炭漏斗车的技术现状及重载发达国家煤炭漏斗车发展趋势和主要发展特征,介绍了我国大轴重煤炭漏斗车关键技术研究成果,指出了我国大轴重煤炭漏斗车关键技术研究的意义。

煤炭漏斗车;技术现状;发展趋势;主要特征;关键技术

铁路作为煤炭最重要和经济的运输手段,其煤炭运量占全国煤炭总运量的70%以上,目前我国已形成“北、中、南”主要铁路煤运通道,其中北通道的大秦线、朔黄线,南通道的陇海线等主要铁路干线运输能力已基本趋于饱和。开行大轴重货车是提高我国铁路煤炭运量最有效的措施之一,开展大轴重运煤货车关键技术研究,提高铁路煤炭运输能力已成为我国铁路货车制造企业重点研究的课题。

1 自动卸货煤炭漏斗车的优点

漏斗车的特点是依靠货物重力作用自动卸货,对于货流量大、且装卸地点较固定的散装货物,采用漏斗车可以加速车辆周转,提高卸货效率,获得较好的经济效益,在各国电站、港口、选煤、钢铁等企业有着广泛的应用[1]。采用煤炭漏斗车自动卸货,具有以下优点:

(1)可以实现边走边卸、成组卸和单辆卸,卸车作业环节少,卸货时间短,卸货效率高。单辆卸货时间一般不超过30s,卸货效率高于翻车机和手工卸煤[2]。

(2)可以手动、风动或依靠地面触碰设施控制开闭机构打开底门卸货,配套设备少,能源消耗低。

(3)开闭机构自动打开底门卸货,不会对车辆造成损伤,车辆使用寿命长,维护成本低。

(4)卸煤场新建投资小,建设周期短。同等卸货能力的卸煤场,配套的卸煤设施新建费用仅为翻车机卸货方式的7.6%,铁路设施新建费用仅为采用翻车机卸货方式的60.8%,建设周期比采用翻车机卸货方式可缩短3个月[3]。

2 我国煤炭漏斗车的发展过程和主要问题

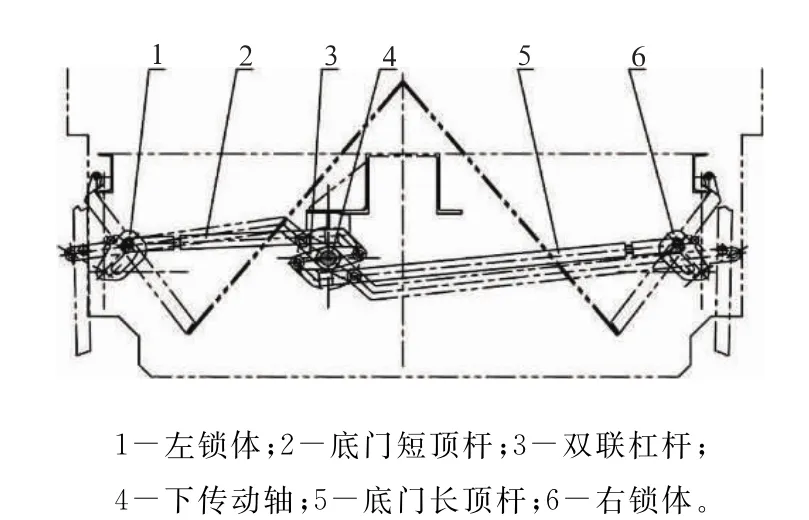

我国煤炭漏斗车的设计始于1966年,1967年5月我国第一辆煤炭漏斗车样车试制完成,经过一年多的运用考验,1971年进行了改进设计并定型为K18型煤炭漏斗车。该车载重60 t,车体为全钢焊接结构,主要型钢和板材采用普碳钢,控制底门开闭的机械传动装置以人力和风力作为动力源,风动和手动两用,采用双抱大刀式偏心锁闭机构(见图1)。该机构自锁性能较差,运行过程中可能造成底门自开[4]。

1979年底在K18型煤炭漏斗车基础上设计开发了K18F型煤炭漏斗车,全车两套传动装置,风动和手动两用,底门开闭机构采用原双抱大刀式偏心锁闭机构,加上2级锁闭以防底门自开(见图2)[4]。

由于该机构靠大刀过死点的1级锁闭和偏心式2级锁闭装置自锁,开门时要压缩货物,开门压力较大。与此同时,我国又研制了采用顶锁式开闭机构(见图3)的K18D型煤炭漏斗车。

为了确保锁闭可靠,防止锁体在空车运行时振起自开,在两级传动的上、下传动轴之间设计了一个过死点才可以开启的连杆,将下部传动轴锁在指定的转动位置,使锁体被锁在指定位置,形成了2级锁闭状态。开启底门,连杆通过死点时,至多只能引起锁体的微量转动。由于锁体与底门销接触面为一固定半径的圆弧,所以锁体不压缩漏斗门即可转出,机构只克服底门压力而产生的摩擦力和各传动件间阻尼,因此根据试验结果,顶锁式开闭机构的底门开闭性能有了较大的改善,开门力不大,但与大刀式开闭机构相比,零件稍多,工艺性较为复杂。

图2 偏心式2级锁闭装置

图3 顶锁式开闭机构

1999年我国在K18D型煤炭漏斗车基础上研制了具有两级锁闭装置的K18DA型煤炭漏斗车,该车传动机构采用两级传动、两级锁闭、顶锁机构的形式,可确保车辆在行走时底门闭锁的绝对可靠。

2003年全路进行大面积提速改造,在K18DA型煤炭漏斗车的基础上通过装用转8 G型、转K2型转向架设计而成K18AT型、K18AK型煤炭漏斗车,底门传动装置均与K18DA型煤炭漏斗车相同。

2005年为适应车辆提速和重载需要我国研制开发了载重70 t的km70型煤炭漏斗车(见图4)。车体为全钢焊接结构,主要型钢和板材均采用高强度耐候钢,采用两级传动、两级锁闭、顶锁式底门开闭装置,装用转K5或转K6型转向架,商业运营速度120 km/h。

从2006年开始我国载重60t的煤炭漏斗车停止生产,全面生产时速120 km、轴重23 t、载重70 t的km70型煤炭漏斗车,目前国内运营的煤炭漏斗车主要为K18AK型、km70型煤炭漏斗车。

图4 km70型煤炭漏斗车

2010年我国开始研制载重80 t级的煤炭漏斗车,目前样机正在进行线路运行考验。

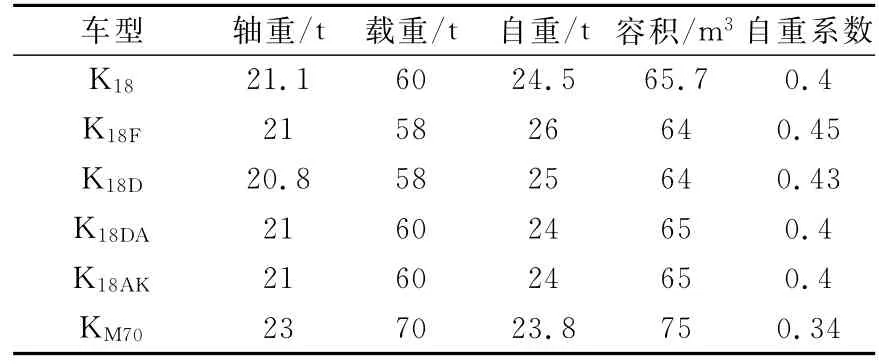

我国典型的煤炭漏斗车主要性能参数见表1。

表1 我国典型煤炭漏斗车主要性能参数

纵观我国煤炭漏斗车的发展历史,可以看出我国既有煤炭漏斗车轴重较低,车辆结构基本相同,车体为全钢焊接结构,板柱式侧墙,侧柱外置。为适应我国燃煤发电厂的地面设施要求,均采用纵向侧开卸货方式,其底门开闭装置可以通过风动和手动系统独立控制。手动传动机构采用减速箱机构。风动与手动传动机构可通过离合器进行转换。底门开闭机构主要有大刀式开闭机构和顶锁式开闭机构两种,都存在机构复杂、传动效率低、自重较大、卸煤效率低等不足,车体下部空间得不到有效利用,限制车辆主要性能参数每延米重的提高,运用过程中暴露出开闭机构检修不方便、减速器密封性较差、零部件容易丢失、风控管路漏泄等问题。

3 重载发达国家煤炭漏斗车发展趋势和主要特征

美国是世界重载运输的首创国,轴重25t、载重70t的煤炭漏斗车已经淘汰,轴重29.8t、载重90~100t的煤炭漏斗车虽在役量很大,现在也基本不生产;轴重32.43t、载重110t的铝合金底开门煤炭漏斗车是目前的主型车,车体为钢制底架、铝合金端墙和侧墙,底部自动卸货,底门沿车体横向布置,采用中央底门开闭机构,卸货口数量按用户要求设为3~5个(见图5)。

图5 Trinity公司32.43 t轴重铝合金运煤漏斗车

美国Trinity公司典型铝合金运煤漏斗车主要性能参数见表2。

表2 美国Trinity公司典型运煤漏斗车主要性能参数

加拿大煤炭漏斗车车型与美国基本相似,全钢结构的煤炭漏斗车也在逐步淘汰,钢底架铝合金车体的漏斗车逐渐成为主型车,为防止积煤,大多数车型侧柱外置(见图6),只有极少车型侧柱内置(见图7)。

图6 CN公司侧柱外置铝合金运煤漏斗车

图7 CN公司侧柱内置铝合金运煤漏斗车

澳大利亚煤炭运输现在大部分采用不锈钢车体煤炭漏斗车,而铝合金车体煤炭漏斗车由于使用过程中出现焊缝开裂等现象,运用数量不多。昆士兰铁路公司使用的不锈钢运煤漏斗车轴重30t、载重97t、总重120t,车辆长度15.6~16.2m,车体采用包板式侧墙结构;全车与煤接触部分均采用3C R12或5C R12 Ti不锈钢,其余采用高强度耐腐蚀性钢;底门开闭方式有两种,一种为底门沿车体纵向侧开设置(见图8),另一种为底门沿车体横向设置,地面安装碰头控制底门开闭实现重车自动卸货、空车自动关门,具备边走边卸功能(见图9)。

图8 昆士兰铁路公司纵开门不锈钢运煤漏斗车

图9昆士兰铁路公司横开门不锈钢运煤漏斗车

经过多年的发展,美国、加拿大和澳大利亚等重载发达国家的煤炭漏斗车技术日臻成熟,具有以下主要特征:

(1)轴重大。目前美国铁路新造煤炭漏斗车的轴重以32.43t为主;加拿大一级铁路的标准轴重已于1995年确定为32.43t,CP、CN重载线路最大轴重35.72t;澳大利亚昆士兰州Goonyella煤运专线不锈钢煤炭漏斗车轴重30t,BHP公司车辆轴重从1970年的28.5t提高到2000年的37.5 t,目前40 t轴重的货车已完成试验投入运用。

(2)采用低动力作用转向架。随着轴重的增大,车辆对轨道动、静两个方面的作用力均有所增加,轮轨损伤进一步加剧;为降低轴重增加对轮轨产生的损伤,世界各国普遍采用低动力作用转向架。措施主要有:改进转向架结构、降低簧下质量、优化悬挂参数等。

(3)采用铝合金、不锈钢材料实现车体轻量化。美国、加拿大主要发展铝合金货车,澳大利亚主要发展不锈钢货车,以减轻车辆自重、增大载重,节约能源,提高运输效益。

(4)采用底开门自动卸货提高卸货效率。美国轴重32.43t、载重110t的铝合金车体底开门煤炭漏斗车采用中央底门开闭机构,实现机车牵引,边走边卸,卸货时间短,卸货效率高。澳大利亚轴重30t、载重97t的不锈钢车体煤炭漏斗车采用地面机械触碰式开闭机构,地面安装碰头控制底门开闭实现重车自动卸货、空车自动关门,也具备边走边卸功能。

(5)采用动力分散、牵引杆、电空制动等技术降低列车纵向冲动。各国重载列车普遍采用了牵引杆技术,根据需要数量从2~10辆一组;美国、澳大利亚等国主要采用动力分散布置和机车同步操纵牵引技术,澳大利亚部分线路采用E CP电空制动技术。

4 我国大轴重煤炭漏斗车关键技术研究和应用

根据原中国南车股份有限公司科技研究开发计划《30t轴重煤炭漏斗车新技术研究及运用》(编号:2014 NCK164)及国家科技支撑计划《轴重30吨及以上煤炭运输重载铁路关键技术与核心装备研制》(国科发计〔2013〕80号)的要求,眉山公司承担课题项目的研究,围绕车辆与线路、桥涵、编组站场以及地面卸货设施的适应性进行了分析和论证,在车辆重载承载技术、车体轻量化技术、低动力作用和低磨耗转向架技术、自动卸货技术、车体防腐技术、仿真分析和试验验证技术等方面取得了突破,利用研究成果研制了km98AF型煤炭漏斗车(见图10),完成了车体强度、制动和卸货性能等试验验证。2014年7月,km98AF型煤炭漏斗车在朔黄铁路投入线路运行考验,目前情况良好。

图10 KM98AF型煤炭漏斗车

4.1研究和应用了重载承载车体技术

车体为钢铝混合铆接结构车体,侧墙与底架共同承载,提高了车体承受纵向载荷的能力。采用贯通中梁结构,有利于车体纵向载荷的传递。端墙和侧墙采用板梁式直壁结构,具有足够的强度和刚度。

中梁上方布置纵向漏斗脊,与车体中央横向漏斗脊形成4个卸货口,底门沿车体横向布置,充分利用了车体下部空间,提高了车辆每延米重。

4.2研究和应用了铝合金车体轻量化技术

采用轻量化结构设计,上侧梁、上端梁、角立柱、端梁、侧梁、下托梁、侧柱、撑杆、漏斗脊背以及中梁等形成立体交叉封闭框架结构,质量轻,刚度好,变形小。

大量采用铝合金挤压型材,其中侧墙板为铝合金型材组焊结构,底门板为铝合金整体挤压成型,上侧梁、下托梁、上端梁为铝合金整体型材。

采用整体式铝合金侧墙板,铆钉少,自重轻,易检修。

侧墙板采用搅拌摩擦焊工艺,焊缝接头增强设计,强度有保证。

侧墙板外侧增加条形筋设计,平面度好,外胀小。

底门板为铝合金整体挤压成型,质量轻,易检修。

4.3研究和应用了双向运行自动卸货技术

美国、澳大利亚等重载发达国家的煤炭漏斗车底开门卸货装置结构简单、自重相对较轻、性能可靠、使用和维护方便、卸货效率高,可以充分利用车体下部空间,有利于提高车辆每延米重,具有成熟的运用经验,对发展我国大轴重煤炭漏斗车有着重要的启示作用。

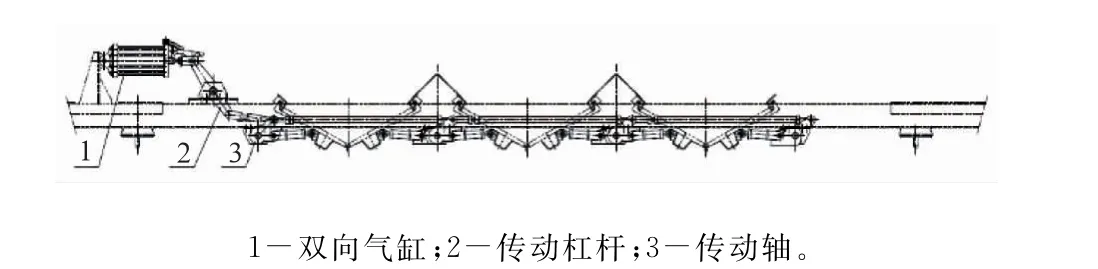

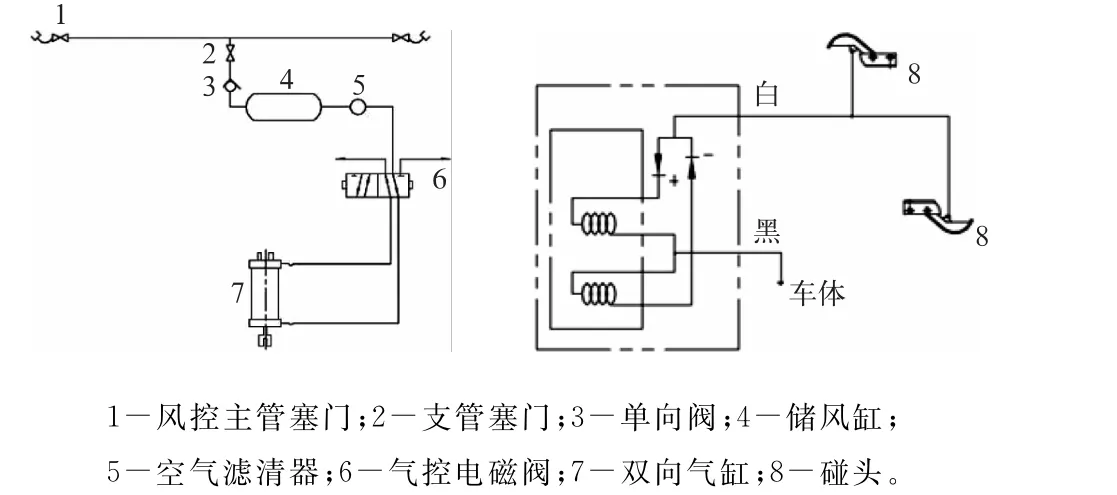

美国铝合金煤炭漏斗车中央底门开闭机构传动原理为气缸活塞杆推动竖杠杆转动,带动传动轴旋转,门杠杆运动带动底门开闭(见图11)。当车辆1、4位侧安装的碰头碰上地面轨道旁的第3轨时,气控电磁阀动作,通过空气管路带动气缸活塞杆运动,实现底门的自动开闭。也可以直接压电磁阀两端的按钮实现手动开闭底门。没有风源但储风缸储有空气时仍能实现手动开关底门(见图12)。该机构具有自锁功能,性能可靠,卸货效率高,需要机车提供风源,已经在南车眉山车辆有限公司出口委内瑞拉575辆矿石漏斗车上成功运用,其传动轴需安装在贯通中梁上,我国各运煤专线卸货场不需要增加任何设施即可满足卸车要求,但自重相对较重。

图11 中央底门开闭机构

图12 中央底门开闭机构风控和电控原理图

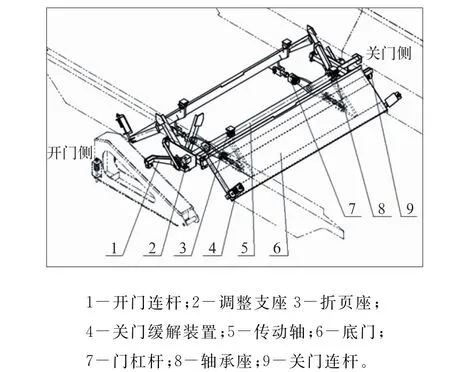

澳大利亚不锈钢煤炭漏斗车地碰式底门开闭机构由开门连杆、关门连杆、传动轴、轴承座、关门缓解装置等部分组成(见图13)。该机构结构简单,易于维护,不需要机车风源,车辆需要固定编组,单向运行卸货,我国各运煤专线卸货场加装地碰后即可实现自动卸货。

在深入调查和分析我国运煤车辆装卸设施基础上,借鉴澳大利亚不锈钢煤炭漏斗车单向运行地碰式底门开闭机构成功运用经验,创新采用具有双向运行卸货功能的底门开闭机构,车辆任意编组均可以卸货。

图13 地碰式底门开闭机构

4.4研究和应用了大轴重副构架式径向转向架技术

采用30t轴重副构架式径向转向架,前后轮对轮轨横向力分配均匀,降低轮轨横向力;大挠度橡胶堆隔离侧架、轮对间振动,减小轮轨垂向力;减小轮对冲角60~80%,避免轮缘接触;改善轮轨接触,降低轮轨磨耗30~50%,延长车轮寿命和换轨周期;径向通过曲线,降低阻力和牵引能耗20%以上;转向架安装PAB型集成制动装置,制动缸与闸调器集成化程度高,双向调节;双推杆设计,改善制动梁受力。

4.5研究和应用了新型150型制动系统技术

采用150型空气控制阀、GL型组合式集尘器、卡套式法兰等制动新技术,提高车辆制动性能。

150型控制阀是在120阀基础上研制开发的,在保持120阀作用性能和接口尺寸的前提下,主阀采用无滑阀结构,取消研磨;采用夹布橡胶膜板,寿命较120阀膜板提高3倍以上;采用铝合金铸造技术,防锈蚀能力强,质量轻。150阀彻底消除了膜板失效,配合不良等故障,同时提高了紧急阀常用制动安定性,避免意外紧急,可大幅提高检修周期至4年以上。

G L型组合式集尘器采用了由铜基粉末冶金过滤材料烧结的滤尘杯,大幅提高过滤精度,同时具有离心力除尘和重力除尘的双重效果,过滤效果比原集尘器提高30%。

卡套式法兰可有效增强制动管路的连接刚度、提高法兰接头抗变形能力,保证制动管系密封性能。

4.6研究和应用了新型拉铆紧固连接技术

拉铆钉和套环表面采用锌铝多元合金共渗技术,锌铝共渗合金层与铝合金车体之间的电位差异小,腐蚀速度小,耐腐蚀性能优异。

4.7研究和应用了车体防腐蚀技术

端墙和侧墙采用板梁式结构设计,端柱和侧柱外置,车体内壁光滑,不易积煤和冻煤。

与煤炭接触部位采用铝合金和不锈钢,提高了车体防腐蚀性能。

4.8研究和应用了铝合金底开门漏斗车制造和试验技术

研究和应用了铝合金底开门漏斗车车体制造、地碰式底门开闭机构安装调试以及大轴重副构架式径向转向架制造和性能测试等技术。

5 结束语

重载运输技术代表了铁路货物运输领域的先进生产力,已被国际公认是铁路货运发展的方向,开行大轴重煤炭漏斗车是提高我国铁路煤炭运量最有效的措施之一。我国大轴重煤炭漏斗车关键技术研究以及成果的应用,必将提高我国铁路运输装备水平。

[1] 严隽耄.车辆工程[M].第2版.北京:中国铁道出版社,2004.

[2] 谢松云.浅谈煤炭漏斗车的发展[J].铁道车辆,1994,(11):26-28.

[3] 何世球,孙明道,等.煤炭漏斗车开闭机构发展过程及趋势研究[J],铁道机车车辆,2008,28(6):116-117.

[4] 葛立美.国产铁路货车[M].修订版,下册.北京:中国铁道出版社,1997.

Key Technology Research and Application of the Large Axle Load Coal Hopper Car

ZHANG Chaode1,CHI Hai2,YE Yi1,PAN Shuping2,FU Maohai3,A N Qi3

(1 CSR Meishan Rolling Stock Co.,Ltd.,Meishan 620032 Sichuan,China;2 Loco motive&Car Research Institute,China Academy of Railways Science,Beijing 100081,China;3 South west Jiaotong University Mechanical Engineering College,Chengdu 610031 Sichuan,China;)

The article expounds the advantages of automatic unloading coal hopper car,analyzes the technology of coal hopper wagon current situation and development trend of coal hopper wagon overloading developed countries and the main development characteristics,introduces the large axle load coal hopper car key technology research in our country,and points out the significance in the study of key technology of coal hopper wagon axle load.

coal hopper car;technology present situation;the development trend;the main characteristics;the key technology.

U272.6+2

A doi:10.3969/j.issn.1008-7842.2015.04.05

1008-7842(2015)04-0020-05

*国家科技支撑计划:轴重30吨及以上煤炭运输重载运输铁路关键技术与核心装备研究(国科发计〔2013〕80号);原中国南车股份有限公司科技研究开发计划:30t轴重煤炭漏斗车新技术研究及运用(2014 NCK164)

9—)男,教授级高级工程师(

2015—03—03)