钢桥面板焊接部位的疲劳应力分析方法

2015-10-17傅中秋吉伯海王满满青b

傅中秋,吉伯海,王满满,章 青b

(河海大学a.土木与交通学院;b.力学与材料学院,南京210098)

钢桥面板焊接部位的疲劳应力分析方法

傅中秋a*,吉伯海a,王满满a,章 青b

(河海大学a.土木与交通学院;b.力学与材料学院,南京210098)

对常用的传统疲劳应力分析方法的控制参量和计算方式进行对比,分析了各方法的适用范围及传统疲劳方法与断裂力学法的差异.根据名义应力试验实测应力值,修正了有限元模型精度,进行了钢桥面板焊接部位疲劳热点应力分析,结果表明热点应力可通过名义应力乘以放大系数获得.钢桥面板与竖向加劲肋角焊缝连接且厚度均为12mm时,该构造细节的热点应力强度可采用Eurocode3规范疲劳强度FAT100曲线.

钢桥面板;焊缝;疲劳应力;分析方法;有限元模型

正交异性钢桥面板在现代桥梁结构中有着较广泛的应用.由于构造复杂,钢桥面板焊接部位易出现疲劳破坏,而且已成为钢桥病害的主要形式之一[1].材料的材质、缺陷、构造形式、载荷特点和局部应力分布等诸多因素都会影响结构的疲劳寿命[2].国际焊接协会对实际工程的焊接接头和焊接结构的疲劳强度分析形成了4个不同层次的评价方法,即名义应力法、热点应力法、缺口应力法、断裂力学法[3].对工程结构疲劳寿命的评估大致分为两类:①传统的疲劳寿命评估方法,即基于应力-次数关系曲线(以下简称S-N曲线)的Miner累积损伤法则的分析方法;② 基于断裂力学的分析方法.可靠度理论在结构疲劳评估中的应用也是国内外学者研究的方向之一[4].本文系统分析了疲劳分析常用方法及其适用范围,并基于名义应力法实验结果对热点应力法进行了验证.

1 疲劳分析方法对比

有关疲劳的传统分析方法包括名义应力法、热点应力法、Verity评价法、临界距离法、缺口应力法等.名义应力法选取离焊缝较远处应力,其值不受焊缝应力集中影响,应用简单[5];热点应力法采用距焊缝外两点或三点的应力外推得到[6];缺口应力法根据缺口端部应力来描述承受疲劳载荷的结构应力[7];临界距离法认为疲劳强度与围绕缺口最大应力某一距离内的整体应力水平有关,分为点法、线法、面法[8];Verity评价法是在有限元计算中将焊趾处节点载荷向周边单元进行等效转换,采用该法计算结构应力具有网格不敏感特性,且计算精度较高[9].

各疲劳评价方法的控制参量对比见表1.名义应力法给出了多种焊接接头分类形式及其S-N曲线[10].热点应力法、Verity评价法、临界距离法和缺口应力法将不同接头类型的S-N曲线归一化.热点应力法应用简便,目前该法相对成熟并已编入相关规范.断裂力学承认材料本身的初始缺陷[11],为结构安全分析提供了理论依据,但应用过程中测试和计算复杂.传统疲劳分析方法假设初始损伤为零,损伤随载荷循环次数的增加而累积,一般采用“Miner线性累积损伤”理论进行损伤计算,裂缝一旦出现即表示构件的使用寿命终止.断裂力学法与传统评价方法的对比见表2.

表1 传统疲劳分析方法对比Tab.1 Comparison of traditional fatigue analysis methods

表2 传统法与断裂力学法对比Tab.2 Comparison between traditional method and fracture mechanics

2 热点应力分析方法的验证

2.1 应力幅值

实验针对钢桥面板与竖向加劲肋连接角焊缝构造细节,试件钢材采用Q345qD钢.采用机械型振动疲劳试验机对悬臂试件进行弯曲疲劳加载.试件面板长700 mm,宽300 mm;竖向加劲肋长340 mm,高300 mm;面板与竖向加劲肋钢材的厚度均为12 mm,角焊缝焊脚尺寸为6 mm.试件及加载和测点情况见图1.

图1 名义应力试验试件图(mm)Fig.1 Diagram of nominal stress test specimen(mm)

试件测点依据名义应力法进行布置.根据欧洲规范Eurocode 3,试件名义应力测点布置选择角焊缝附近数值稳定且受边界条件和焊缝影响较小之处,以便比较不同试件的受力和应力状态.名义应力测点对称布置,如图1(b)中的测点1和2.根据名义应力幅分成3组进行加载.3组名义应力幅等级分别定为55,80,100 MPa,实际加载的名义应力幅浮动范围在10%以内.考虑到试件开裂以后焊趾处应力出现变化,试件以焊趾处出现疲劳裂纹作为疲劳寿命评价标准.试件测点的名义应力幅与实测疲劳寿命见表3.

根据疲劳试验节段模型实际尺寸,有限元模型采用20节点solid186单元,单元尺寸为3 mm,如图2所示.基于试验实测名义应力值,通过有限元数值模拟试件竖向加载力,以距离焊趾处0.4t和1.0t为参考点(应力为σ0.4t和σ1.0t,t为板厚),对疲劳试件焊趾处的热点应力强度(热点应力为σhs)进行验证.模型计算名义应力点应力值与实测最大位移对应该点应力值相同,以确保有限元模型计算可靠性.热点应力提取采用国际焊接协会推荐的两点法外推公式:σhs=0.67σ0.4t-1.67σt,所得热点应力值见表3.

表3 试件名义应力与热点应力结果对比Tab.3 Results comparison of nominal stress and hot spot stress

2.2 热点应力验证

根据Eurocode 3规范热点应力各构造细节的分类,本试验针对竖向加劲肋与桥面板连接处焊缝端部疲劳细节进行弯曲疲劳试验,但规范中并没有完全一致的疲劳细节.热点应力选取受力方式与焊接形式最为相似的疲劳分类FAT100.

图3为本文计算值与Eurocode 3规范疲劳强度曲线对比(其中σ为应力幅,N为循环次数),试件疲劳试验得到疲劳寿命与对应的有限元计算得到的热点应力幅数据点基本落在FAT100线附近,计算结果的离散性较小.由热点应力法计算得到应力幅值和对应的疲劳寿命与规范基本一致.由此可见基于热点应力法的有限元分析模型可以较好地模拟实际焊接结构的复杂受力情况.

图2 焊趾处应力分布云图Fig.2 Stress distributing graph at weld toe

图3 热点应力计算结果Fig.3 Hot spot stress calculation results

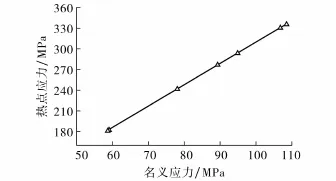

2.3 名义应力与热点应力的对应关系

对相同构造细节而言,名义应力与热点应力理论上存在一一对应关系.即同一个构造在相同载荷循环次数下,名义应力部位和热点应力部位只存在唯一的应力数值.热点应力部位的应力数值受几何集中影响,通常几何集中导致的应力增大可通过名义应力乘以应力集中系数得到.图4为本次试验试件名义应力与计算对应的热点应力关系图,二者呈线性变换关系,即在相同构造情况下,热点应力可通过名义应力乘以放大系数获得.但由于热点应力是通过差值计算,故该放大系数未精确反映应力集中,与应力集中系数不完全一致.

图4 名义应力与热点应力的对应关系Fig.4 Relationship between nominal stress and hot stress

3 结论

1)传统疲劳应力分析方法的疲劳强度由其他部位的应力直接代替或换算得到,通过疲劳S-N曲线计算寿命.断裂力学方法基于初始缺陷假设,可实现疲劳发展全过程描述,但影响因素复杂.

2)基于热点应力法的有限元模型可以较好地模拟实际焊接结构焊趾处的复杂受力情况.名义应力与热点应力关系分析表明,热点应力可通过名义应力乘以放大系数获得.

3)钢桥面板与竖向加劲肋角焊缝连接且厚度均为12 mm时,该构造细节的热点应力强度可采用Eurocode 3规范疲劳强度FAT100曲线.

[1]JI Bohai,LIU Rong,CHEN Ce,et al.Evaluation on root-deck fatigue of orthotropic steel bridge deck[J].J Constr Steel Res,2013,90:174-183.

[2]张清华,崔闯,卜一之,等.港珠澳大桥正交异性钢桥面板疲劳特性研究[J].土木工程学报,2014,47(9):110-119.

[3]陈一馨,吕彭民,李大涛.U肋与横隔板焊接构造细节疲劳强度研究[J].桥梁建设,2014,44(3):63-68.

[4]RADAJ D,SONSINO C M,FRICKE W.Recently developments in local concepts of fatigue assessment of welded joints[J].Int J Fatigue,2009,31:2-11.

[5]ALTAMURA A,STRAUB D.Reliability assessment of high cycle fatigue under variable amplitude loading:review and solutions[J].Eng Fract Mech,2014,121/122:40-66.

[6]LIU Rong,LIU Yuqing,JI Bohai,et al.Hot spot stress analysis on rib-deck welded joint in orthotropic steel decks[J].J Constr Steel Res,2014,97:1-9.

[7]OSAWA N,YAMAMOTO N,FUKUOKA T,et al.Study on the preciseness of hot spot stress of web-stiffened cruciform welded joints derived from shell finite element analyses[J].Mar Struct,2011,24(3):207-238.

[8]WANG Binhua.Fatigue assessment of the diaphragm-to-rib welded connection in orthotropic steel deck using effective notch stress approach[J].J Fail Anal Preven,2015,15(1):65-73.

[9]杨新岐,张艳新,霍立兴,等.焊接接头疲劳评定局部法研究进展[J].机械强度,2003,25(6):675-681.

[10]李向伟,兆文忠.基于Verity方法的焊缝疲劳评估原理及验证[J].焊接学报,2010,31(7):9-12.

[11]王斌华,吕彭民,邵雨虹.正交异性钢桥面隔板与U肋连接热点应力分析[J].长安大学学报:自然科学版,2013,33(5):57-63.

[12]童乐为,顾敏,朱俊,等.基于断裂力学的圆钢管混凝土T型焊接节点疲劳寿命预测[J].工程力学,2013,30(4):331-336,354.

The fatigue stress analysis method for the welding parts of steel bridge deck

FU Zhongqiua*,JI Bohaia,WANG Manmana,ZHANG Qingb

(a.Coll of Civil&Transp Engin;b.Coll of Mech&Mater,Hohai Univ,Nanjing 210098,China)

The controlled parameters and calculation way of traditional fatigue stress analysis method are compared.The scope of each method is analyzed.The comparison between traditional fatigue stress analysis method and fracture mechanics method is also done.Based on the above,the accuracy of finite element model is corrected according to the nominal stress test,the fatigue hot spot stress of steel bridge deck welding parts is got.Analysis shows that,hot spot stress can be obtained by nominal stress multiplying amplification coefficient.For the weld connection of steel deck and the vertical stiffening rib with thickness of 12 mm,fatigue strength curve of FAT100 in Eurocode 3 can be used to evaluate the hot spot stress strength.

steel bridge deck;weld;fatigue stress;analysis method;finite element model

U448.36

A

1007-824X(2015)02-0061-04

(责任编辑 贾慧鸣)

2014-10-30.*联系人,E-mail:fumidaut@163.com.

国家自然科学基金资助项目(51278166,51478163);高等学校博士学科点专项科研基金资助项目(20120094110009).

傅中秋,吉伯海,王满满,等.钢桥面板焊接部位的疲劳应力分析方法[J].扬州大学学报:自然科学版,2015,18(2):61-64.