基于Fluent的滑阀阀口流动特性仿真分析

2015-10-16张青兰王玉柱

张青兰,王玉柱

(中国船舶重工集团公司 第704研究所,上海 200031)

基于Fluent的滑阀阀口流动特性仿真分析

张青兰,王玉柱

(中国船舶重工集团公司 第704研究所,上海 200031)

运用流场仿真软件Fluent对滑阀阀口流道进行了流动特性的仿真分析,研究了不同沉割槽尺寸、开度下的压力分布截面图、速度分布截面图和三维流线图,以减小阀口在启、闭过程中的不利影响因素。

控制滑阀;流动特性;仿真分析;Fluent

0 引言

随着科学技术的迅速发展及工业水平的提高,对液压系统的性能要求越来越高,从而对液压元件的设计、制造也提出了更高要求。滑阀是换向阀常用的形式,阀口的结构及开口量决定了阀内流体的流动情况,对阀的流量特性、冲击及噪声有重要影响。由于实际使用的滑阀结构和尺寸多种多样,液流在滑阀中的流动状态无法观测,而通过试验对影响液流流态的各种因素进行全面研究十分困难[1-2]。目前,在液压元件的分析与设计中,广泛采用仿真软件来分析流场的流动特性,以便对产品进行优化设计,以改进工作性能[3-4]。

采用计算流体动力学(CFD)方法,基于Fluent 软件,研究滑阀的流动特性,得到阀内流体的速度、压力分布,阀口流量特性以及阀芯受力等结果,为深入了解滑阀的工作机理,对结构进行优化设计具有重要意义。同时,应用计算机仿真,可使设计者将更多的时间用于分析、优化设计方案,提高设计质量,降低成本,缩短研究周期,提高设计效率。

运用流场仿真软件 Fluent对滑阀阀口流道进行了流动特性的仿真分析,研究不同沉割槽尺寸、开度下的压力分布截面图、速度分布截面图和三维流线图,以减小阀口在启、闭过程中的不利影响因素。

1 流体流动的基本控制方程

1.1 连续性方程

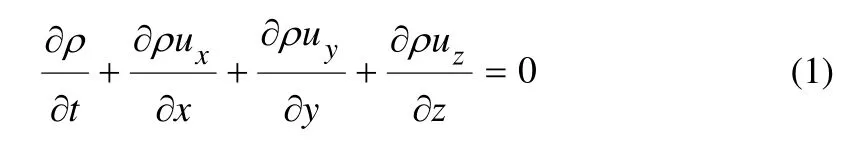

在流场中任取一封闭的空间为控制体,其表面为控制面。流体通过控制面A1流入控制体,同时也会通过另一控制面A2流出控制体,控制体内部的流体质量会发生变化。按照质量守恒定律,单位时间内流入控制体内的质量与流出的质量之差,等于控制体内部流体质量的增量。按照这一定律,可导出流体流动的连续性方程:

对不可压缩流体,则有:

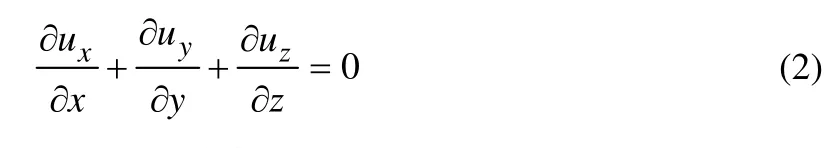

1.2 动量守恒方程

动量守恒方程是动量守恒原理在流体运动中的表现形式,该定律可表述为:控制体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和。对粘性为常数的不可压缩牛顿流体,动量方程在惯性参考系下的描述为:

1.3 湍流基本方程

对于圆管内流动,定义Reynolds数为:

当Re<2300时,管流为层流;当Re≥2300时,管流为湍流。根据式(6)计算可知,滑阀内的雷诺数约为7000~8000,因此油液在滑阀内的流动状态主要是湍流,故采用湍流方程进行计算。

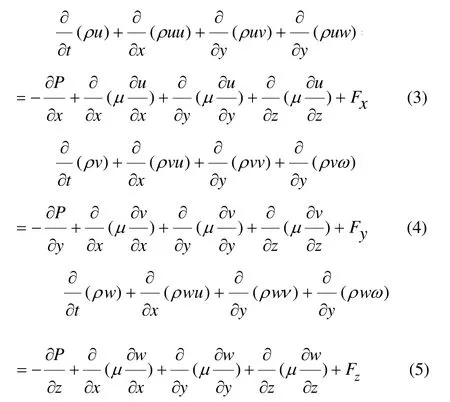

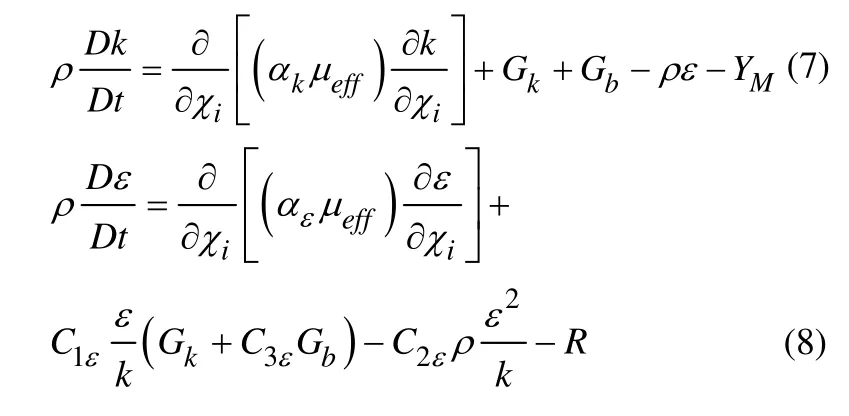

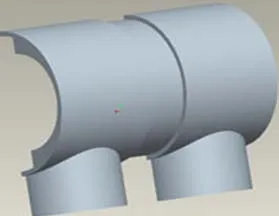

1.4 RNG k-ε模型

1)RNG k-ε模型k方程和ε方程

RNG k-ε模型是由Yakhot和Orzag提出的,模型中的常数与标准的k-ε模型不同,而且方程中也出现了新的函数或选项。其湍动能与耗散率方程与标准k-ε模型有相似的形:

式中:Gk是平均速度梯度引起的湍动能k的产生项;Gb是用于浮力影响引起的湍动能产生项,对不可压缩流体,Gb=0;YM为可压缩湍流脉动膨胀对总散耗率的影响,这些参数与标准 k-ε模型中相同;αk和 αt分别是湍动能k和耗散率ε的有效普朗特数的倒数。

2)模拟有效粘度

湍流粘性系数计算公式为:

对上面方程积分,可精确得到有效雷诺数对湍流的影响,这有助于处理低雷诺数和近壁流动问题的模拟。对于高雷诺数,上面方程可给出:

式中:Cμ=0.0845,结果和标准 k-ε模型的半经验推导给出的常数Cμ=0.09非常接近。

1.5 近壁区域模拟

标准k-ε模型和RNG k-ε模型均是高雷诺数的湍流模型,针对充分发展的湍流才有效。而近壁区域的流动湍流发展不充分,特别是在粘性底层,流动几乎是层流,这样一来就不能使用RNG k-ε模型,必须采取特殊的处理。目前,解决这一问题的方法有两种,一是用一组半经验的公式(壁面函数)将壁面上的物理量与湍流核心区域内的相应物理量联系起来,这就是壁面函数法。另一种途径是采用低雷诺数的k-ε模型来求解粘性影响比较明显的区域,这时要求在壁面区划分比较细密的网格,越靠近壁面网格越细。这里采用标准壁面函数法。

标准壁面函数是基于Launder和Spalding提出的理论,现已广泛应用于工业流体中,其平均速度分布为:

式中:K为冯卡门常数,k=0.42;E为经验常数,E=9.81;Up为流体在P点的平均速度;kp为P点的湍动能;yp为从P点到壁面的距离;μ为流体动力粘度,对数率平均速度关系式适用于y*>30~60。但上式在y*>11.225就可以使用。当连接壁面的网格使得y*<11.225,应用层流应力应变关系式:

2 阀口建模及网格划分

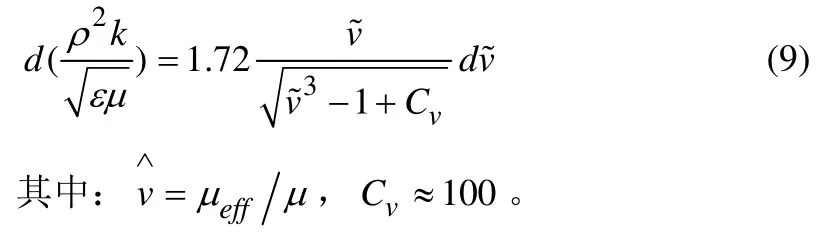

为建立合适的 Fluent仿真模型,首先利用专业的三维设计软件 Pro/E建立滑阀阀口流场的三维立体模型,主要以流过滑阀P口和A口及节流口处的流体作为分析模型,采用优化后的结构,其阀口通径为52mm,阀杆为40mm,阀芯外径为60mm,最大开度为8mm,绘制后的流场三维图如图1所示。

图1 阀口三维流场图

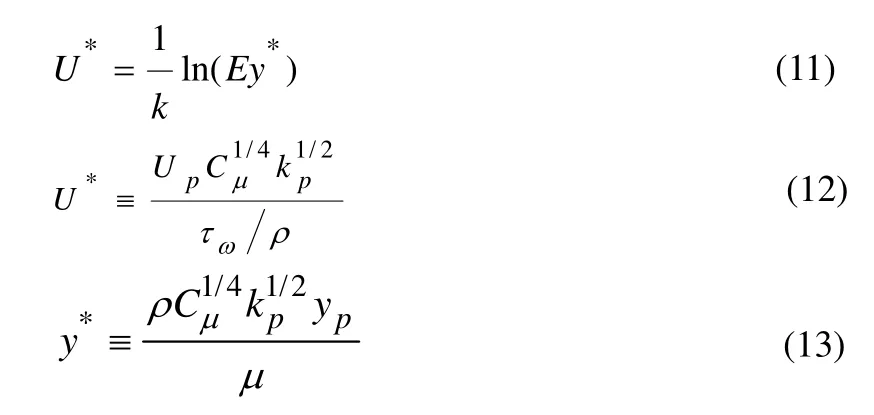

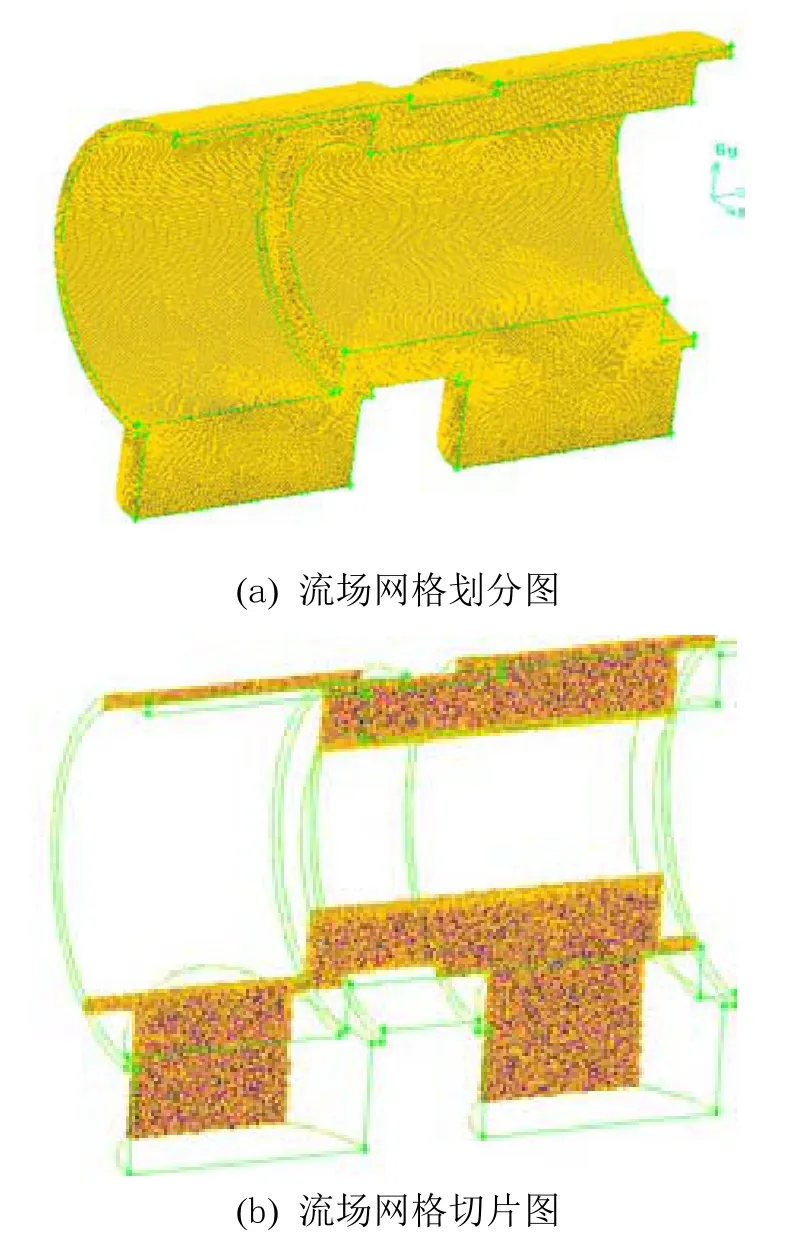

将流场的几何模型导入 GAMBIT后,初始的网格模型由GAMBIT来生成,网格采用四面体单元来生成,网格划分结果如图2(a)所示。划分后,整个网格模型包括 820000个四面体单元。这些四面体单元体积大小不一,体积最大的为1.56×10-9m3,体积最小的为6.38×10-12m3。其中壁面的速度梯度和阀口附近区域的速度梯度及静态压力梯度比较大。因此,壁面及阀口附近的初始网格划分比较细致,运用Fluent的自适应功能和局部细化功能对初始网格进行了细化处理,以期获得更好的求解精度。图2(a)为阀口开度为8mm时的网格划分示意图,图2(b)为用于网格质量检查的切片图。

图2 流场的网格划分及切片检查

3 阀口流场特性仿真分析

3.1 边界条件设置

设置该大流量滑阀阀口流场的边界条件时,需要结合滑阀的使用环境,这里将边界条件定义为速度入口和压力出口,滑阀开度为8mm时,通过阀口的流量为1400L/min,入口压力为17MPa,通过薄壁节流小孔计算公式,得到其入口速度为8m/s,出口压力为16MPa。对于流场介质,20℃时水-乙二醇的密度为1060kg/m3。仿真过程没有考虑流体之间的热量交换,即壁面绝热。

3.2 仿真结果

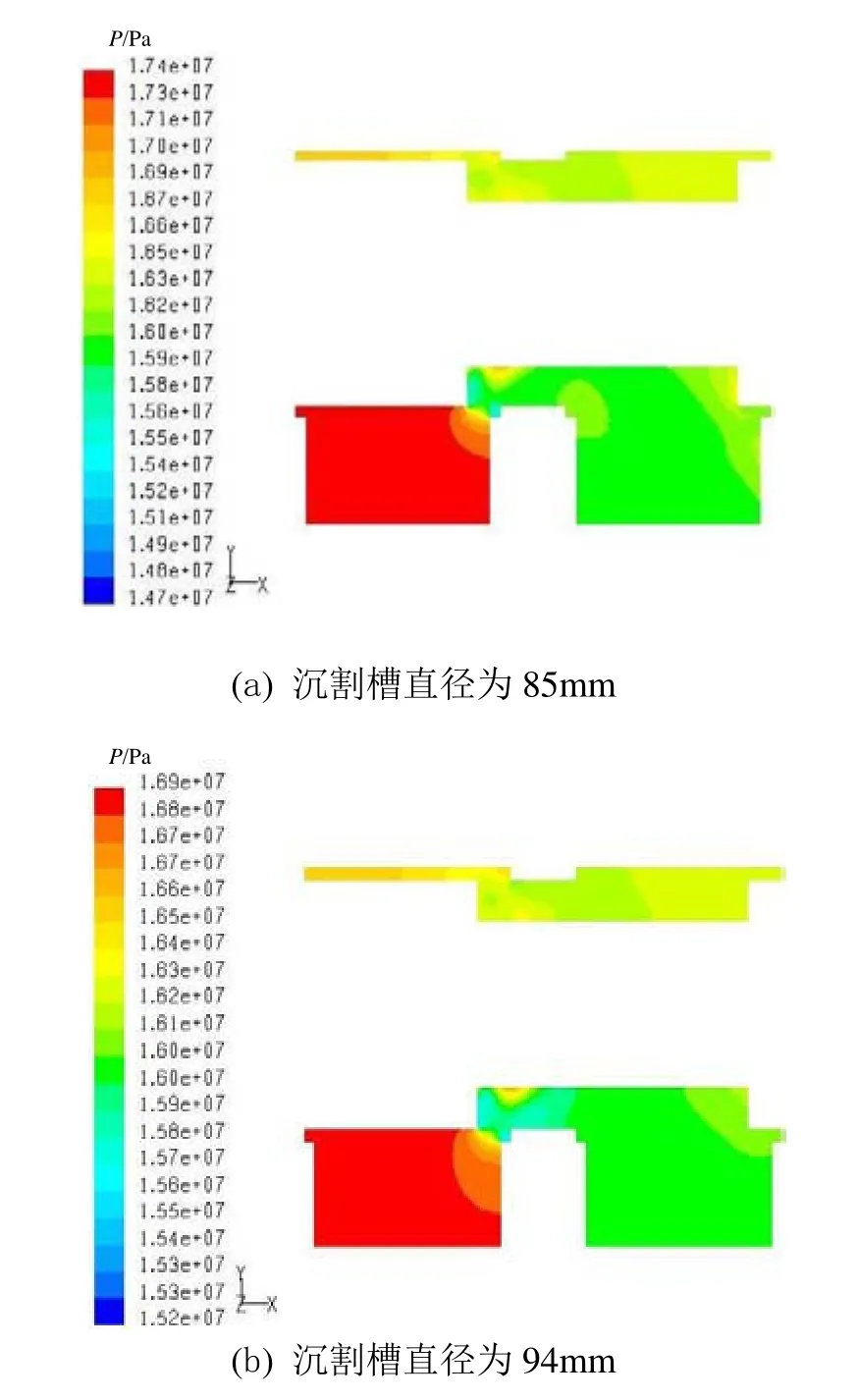

图3是滑阀沉割槽分别为φ85mm和φ94mm时阀口流场的压力分布截面图。可看出,滑阀中最高压力出现在P口一侧,最低压力出现在A口一侧,压力损失主要集中在阀口的8mm开度环形节流口处。以阀芯中心线为轴,流场在几何上是中心对称的,但是越靠近阀口的压力越高,环状流场上部压力的减小与油液的流动方向以及油液的自重有关。在节流口右侧靠近阀杆的地方有一处压力比周围高 0.6~0.7MPa,这是经过节流口的高流速油液冲击的结果,阀杆在该处容易发生冲蚀而影响强度,在阀杆加工时应该注意该处的表面质量。

图3 压力分布截面图(Pa)

比较图3(a)、(b)可看出,采用直径为94mm的沉割槽时,最高压力降低了0.5MPa,而且没有产生油液扩散的现象。

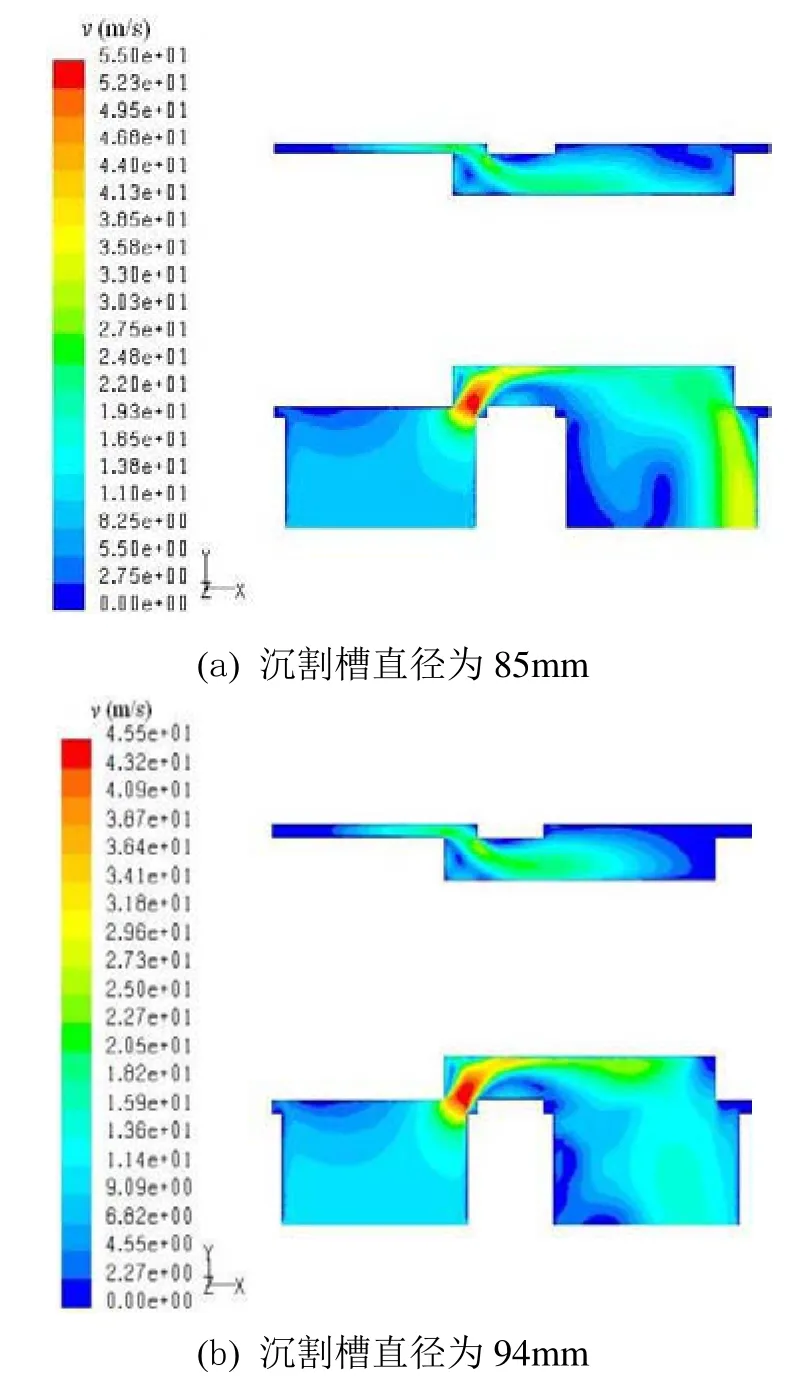

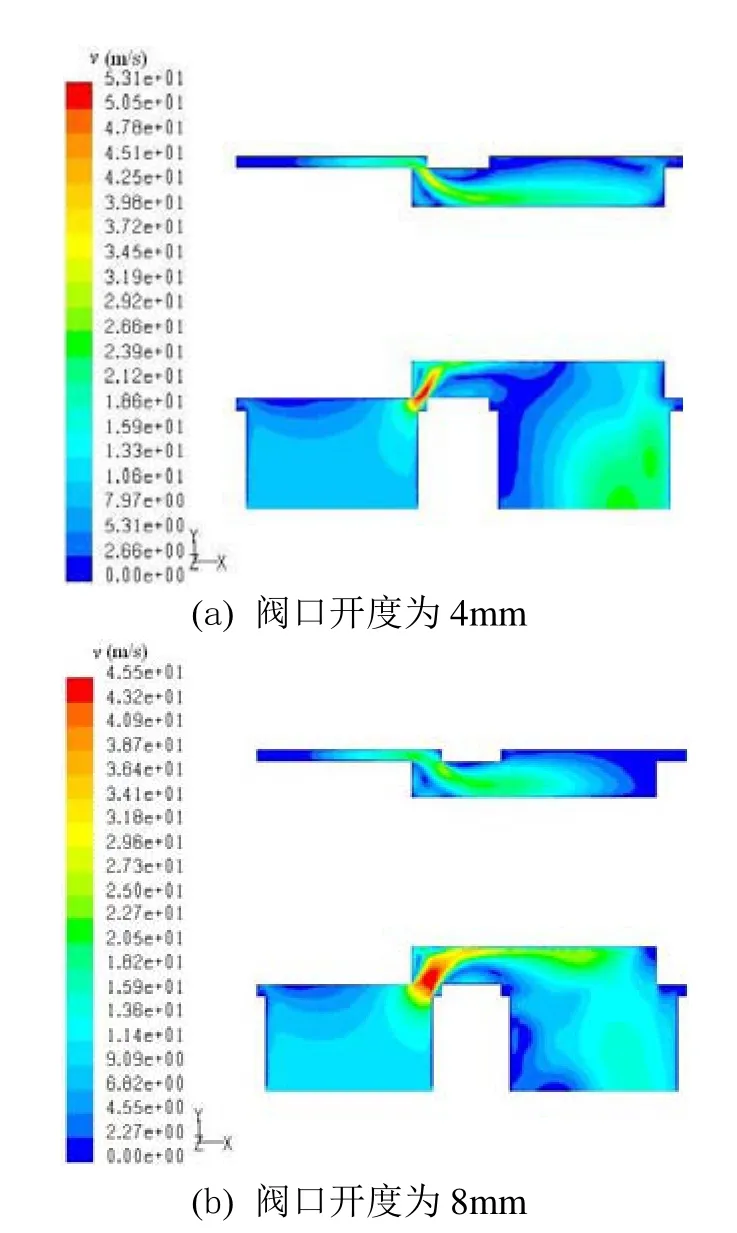

图4为阀口流场的速度分布截面图,最高流速均出现在环形节流口处,在阀芯右侧壁面均存在一个低速流动区域,会有漩涡出现,所以该处要加工合适的圆角。P口速度较为均匀,A口右侧油液比左侧油液速度高。图4(b)中阀口的最高流速比图4 (a)的低9.5m/s,且比A口流速要均匀。

图4 速度分布截面图(m/s)

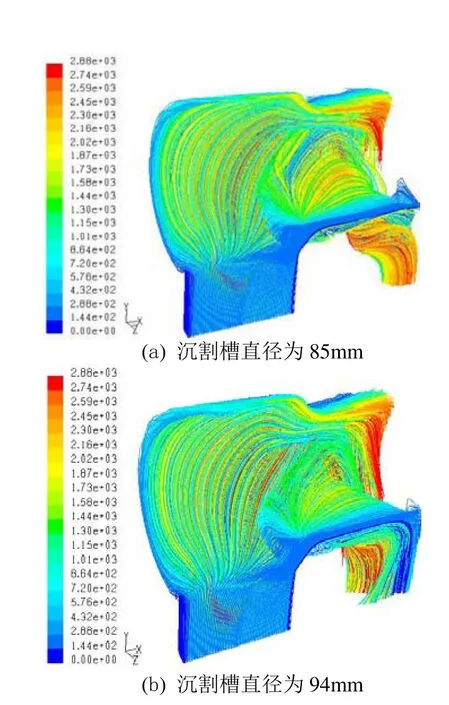

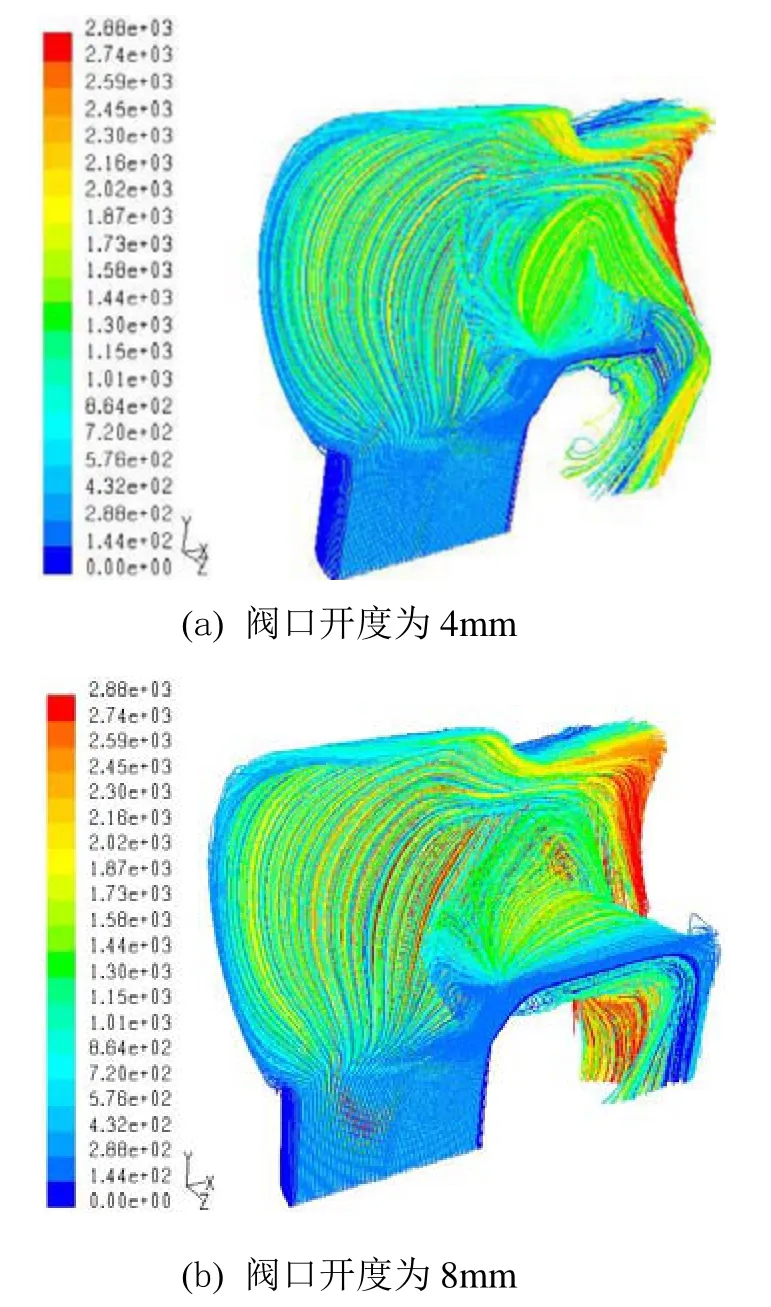

图5是阀口流场的三维流线图,流线的切线方向即为流场速度的方向。对比图5(a)、(b)可知,前者在A口流线有缠绕现象,所以该处流场速度不稳定,容易出现涡流,产生振动和噪声,而后者的流线比较顺畅。

设计沉割槽时,可适当取较大值。

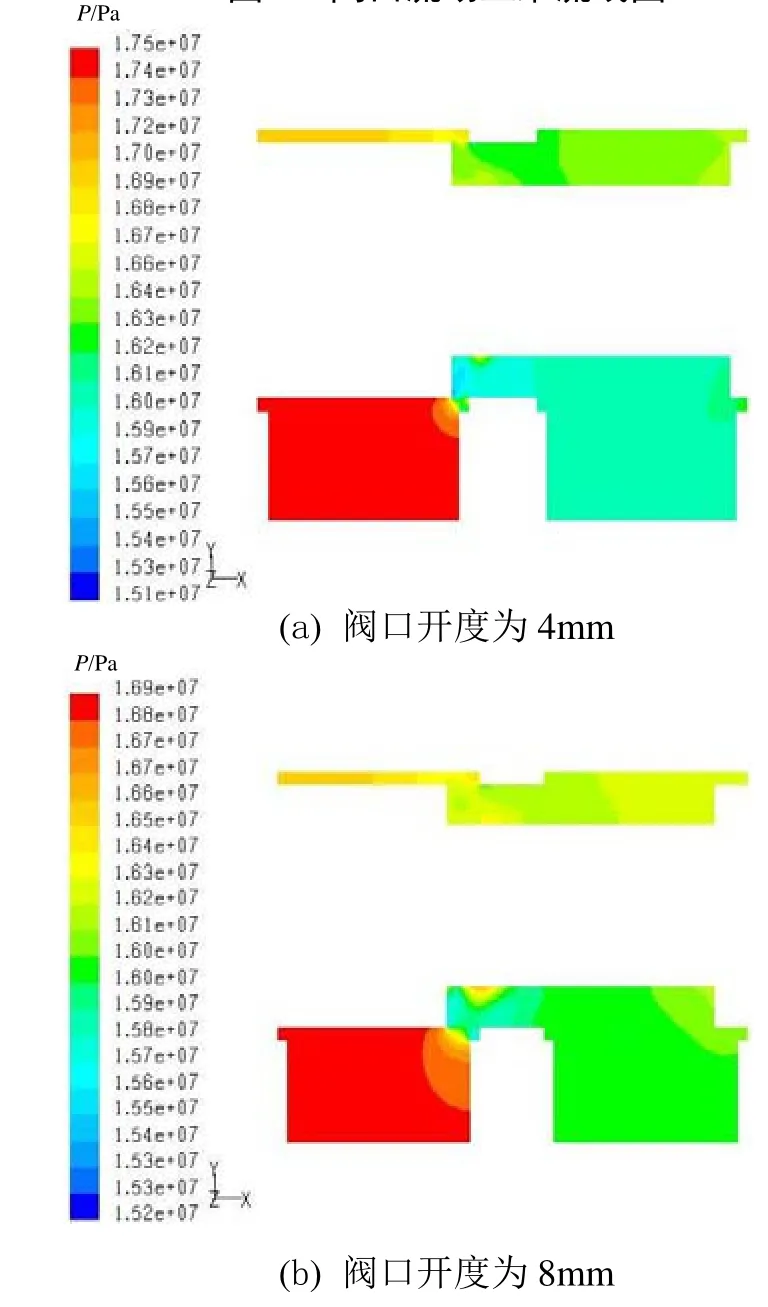

对比图6(a)、(b)可看出,两者的压力分布大体一致,但由于前者开度减小,节流口面积减小,通流能力减小,最高压力要低0.6MPa,节流口压差也减小了0.5MPa~0.6MPa。随着开度减小,节流口压差会逐渐增加,而且增加的幅度会越来越大。

从图7(a)、(b)可看出,阀口开度减小到4mm后,节流口处最高流速增加了 7.6m/s,高速流动区域更为集中,而且射流角度有所增大。阀口开度减小使A口流速不均匀,可能出现涡流的区域范围增大,见图8。

图5 阀口流场三维流线图

图6 压力分布截面图(:Pa)

图7 速度分布截面图(m/s)

图8 阀口三维流线图

4 结论

1)在其他条件不变情况下,随沉割槽的增大,油液流速降低,阀口的最高压力将减小;沉割槽越小,越易出现涡流,产生振动和噪声,油液流速越不稳定。设计沉割槽时,可适当取较大值。

2)在其他条件不变情况下,随阀口开度的减小,阀口的过流面积也相应减小,油液流速增加,阀口的最高压力也增加。阀口开度越小,旋涡区越大,耗散越大;而过流断面面积越小,能量耗散越大。设计时应尽量避免过大断面发生突变。

[1]周元春,杨曙东,罗 博.基于Fluent 的大通径滑阀压力流量特性研究[J]. 机床与液压,2011(19):109-111.

[2]郭津津,田磊,刘杰.一种螺纹式二通插装阀的性能分析[J].机床与液压,2011(21): 84-86

[3]黄国权,曹仲武.中心型蝶阀流场的数值模拟研究[J].机械设计与制造,2011.

[4]周毅,闫光辉.基于 Fluent 的混合弯管流场的数值模拟[J].机械设计与制造,2011.

Simulation and Analysis on Flow Characteristics of Orifice of Slide Valve Based on Fluent

ZHANG Qing-lan,WANG Yu-zhu

(No.704 Research Institute of CSIC,Shanghai 200031,China)

Based on fluent software,the flow characteristics of the orifice of slide valve are simulated.The section of pressure and velocity distributions and three-dimensional flown line plot are studied according to different undercut slot dimension and opening of slide valve ,which can reduce the disadvantage influence in opening process and closing process of slide valve.

Slide valve; flow characteristics; simulation and analysis; fluent

TC21

A

10.16443/j.cnki.31-1420.2015.03.019

张青兰(1984-),女,硕士研究生,助理工程师,研究方向:船舶装置。