基于Adams的高速多连杆压力机驱动机构运动学分析

2015-10-15余凌波光凯惠程姜荣

余凌波+光凯惠+程姜荣

摘 要:针对高速多连杆压力机驱动机构,首先采用模块化方法建立其数学模型,得到驱动机构的运动学方程;然后根据运动学方程,利用Matlab仿真得到滑块的位移、速度、加速度曲线;再应用动力学分析软件Admas对驱动机构进行运动学分析;最后对比两种分析结果,表明该驱动机构的可行性。

关键词:多连杆压力机 驱动机构 运动学分析 Adams Matlab

中图分类号:TH132 文献标识码: A 文章编号:1672-3791(2015)07(b)-0000-00

Kinematics Analysis of High-speed Multi-link Press Drive Mechanism Based on Adams

YU Lingbo, GUANG Kaihui, CHEN Jiangrong

(College of Engineering, Nanjing Agricultural University, Nanjing Jiangsu 210031, China)

Abstract: For the drive mechanism of high-speed multi-link press, firstly, the mathematical model was established with modularization approach, and the motion equation of the drive mechanism was obtained. Secondly, according to the above equation, the displacement, velocity and acceleration curve of the slider was acquired with Matlab simulation. Thirdly, the kinematics analysis of the drive mechanism was done with the dynamics analysis software-Adams. Finally, the conclusion achieved by comparison of the above two results shows that the drive mechanism is feasible.

Key Words:Multi-link press; Drive mechanism; Kinematics analysis; Adams; Matlab

在现代冲压机械中,压力机向着高速度、高精度、驱动简单化发展。这就对压力机的驱动机构提出了更高的要求。而传统机械压力机多采用对心曲柄滑块机构,其滑块速度曲线为正弦曲线,滑块冲压和回程行程为对称过程,且速度较大[1]。这就使得在冲压时容易造成工件产生裂纹且降低模具的寿命。多连杆压力机在冲压时速度可以较低,而且有明显的急回特性,这就在保证了冲压质量的前提下,又有较高的冲压效率。多连杆高速精密压力机具有下死点速度低、加速度小的优点,减小了在产品冲压过程中的振动,提高下死点的精度[1]。基于以上优点多连杆驱动机构在精密零件压印、浅拉伸、折弯等工序的双动压力机,冷挤压压力机以及小型伺服压力机中得到了广泛的应用[2]。

目前,国内研究的多连杆高速精密压力机的多连杆驱动机构结构较之国外比较复杂,给设计和制造带来了困难,本文研究了多连杆压力机较之传统机械压力机的优势,并结合软件进行了机构的运动学分析和仿真。研究比较了不同曲柄长度下滑块的运动性能曲线。该分析方法仅需推导出各杆端点及滑块的位移方程,通过测量可得到所有运动学方程的曲线,分析结果直观形象,减少了设计人员的工作量,缩短了产品研发周期。

1 多连杆压力机驱动机构结构

图1为多连杆压力机驱动机构的结构图,该机构由曲柄滑块机构、菱形机构、肘杆机构及动平衡机构组成;杆1和1为曲柄,杆2和2、杆4和4、杆5和5为连杆;三个滑块分别为:主滑块6、副滑块7、助滑块3和3,其中主滑块为冲压滑块。

图1 驱动机构结构简图 图2 连杆1简图

2 多连杆压力机驱动机构的Matlab仿真

该文应用机理分析法建立了多连杆压力机驱动机构的数学模型,在进行运动学分析时为简化方程,将助滑块3与3等效为质点,并对机构的单个构件进行模块化分析。

曲柄1如图2所示,设曲柄1的长度为 ,转角为 。

由解析法得到,曲柄1与连杆2的铰接点 的位移方程:

(1)

其中, 和 分别为铰接点 的X方向和Y方向位移。

同理可得出其余各构件的位移方程,其速度、加速度方程可由位移方程求导得到。

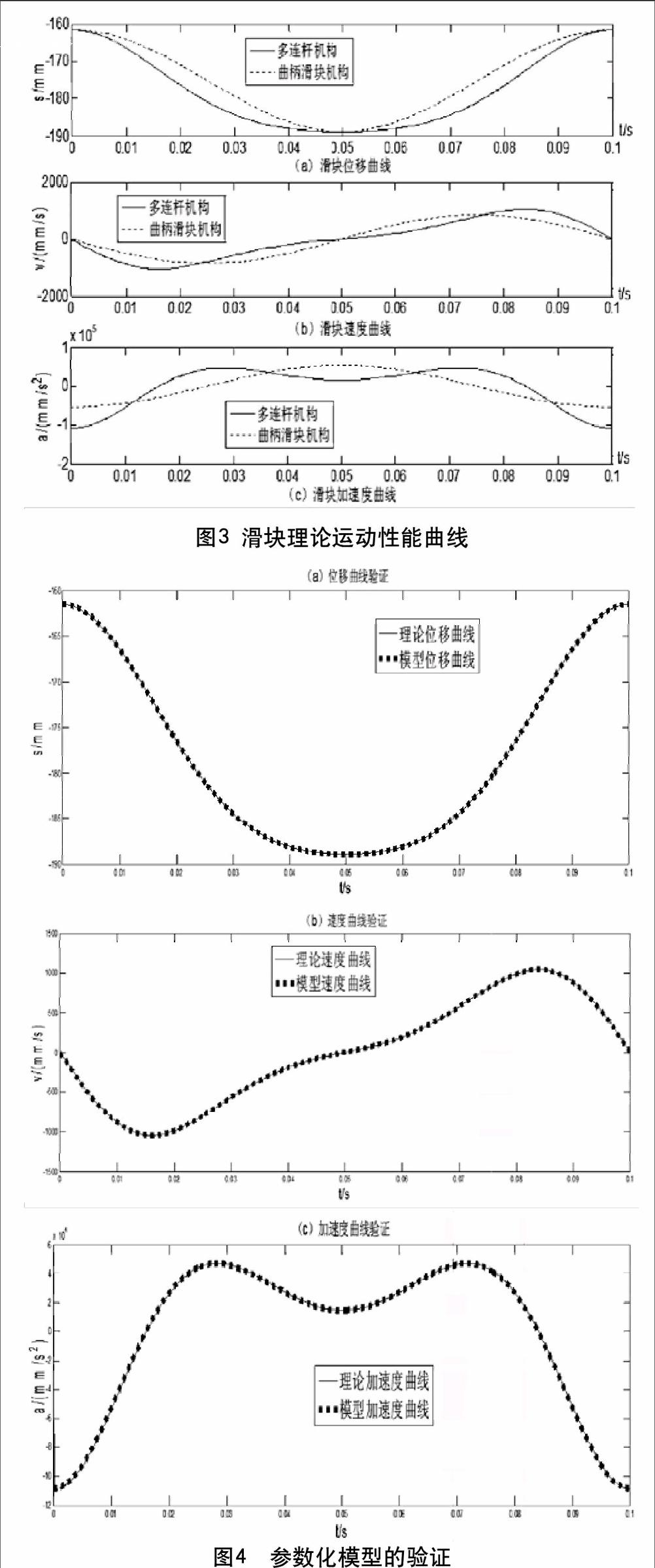

应用Matlab软件提供的强大计算和绘图功能,对上述运动方程进行仿真分析,得到了压力机关键机构滑块的运动性能曲线,并和曲柄滑块机构的运动性能曲线作比较,如图6 所示。其中,图3(a)为滑块位移曲线,图3(b)为滑块速度曲线,图3(c)为滑块加速度曲线。通过仿真结果对比可以看出:多连杆机构滑块在主要参考下死点附近运动位移平滑,速度平稳,加速度绝对值较小,所以多连杆机构在多方面性能参数上优于曲柄滑块机构。

图3 滑块理论运动性能曲线

3 多连杆压力机驱动机构运动学分析

利用Adams的参数化模型来对多连杆压力机驱动机构进行运动仿真,考虑到机构的对称性,用曲柄与各连杆的长度为参数进行了参数化建模。

压力机的性能好坏取决于滑块在运动中的性能参数,即滑块的位移、速度、加速度等关键指标。通过对运动学方程的理论推导,已经得到了滑块的理论性能曲线;再将参数化模型的测量数据导入Matlab中得到模型曲线,两种曲线绘制在同一个图中,如图4所示。其中,图4(a)表示滑块的位移曲线,图4(b)表示滑块的速度曲线,图4(c)表示滑块加速度曲线。从图中可以看出:参数化模型滑块位移、速度、加速度的仿真数据与MATLAB推导公式所绘的理论曲线完全重合,从而验证了该参数化模型的正确性。

图4 参数化模型的验证

4 多连杆驱动机构的参数化分析

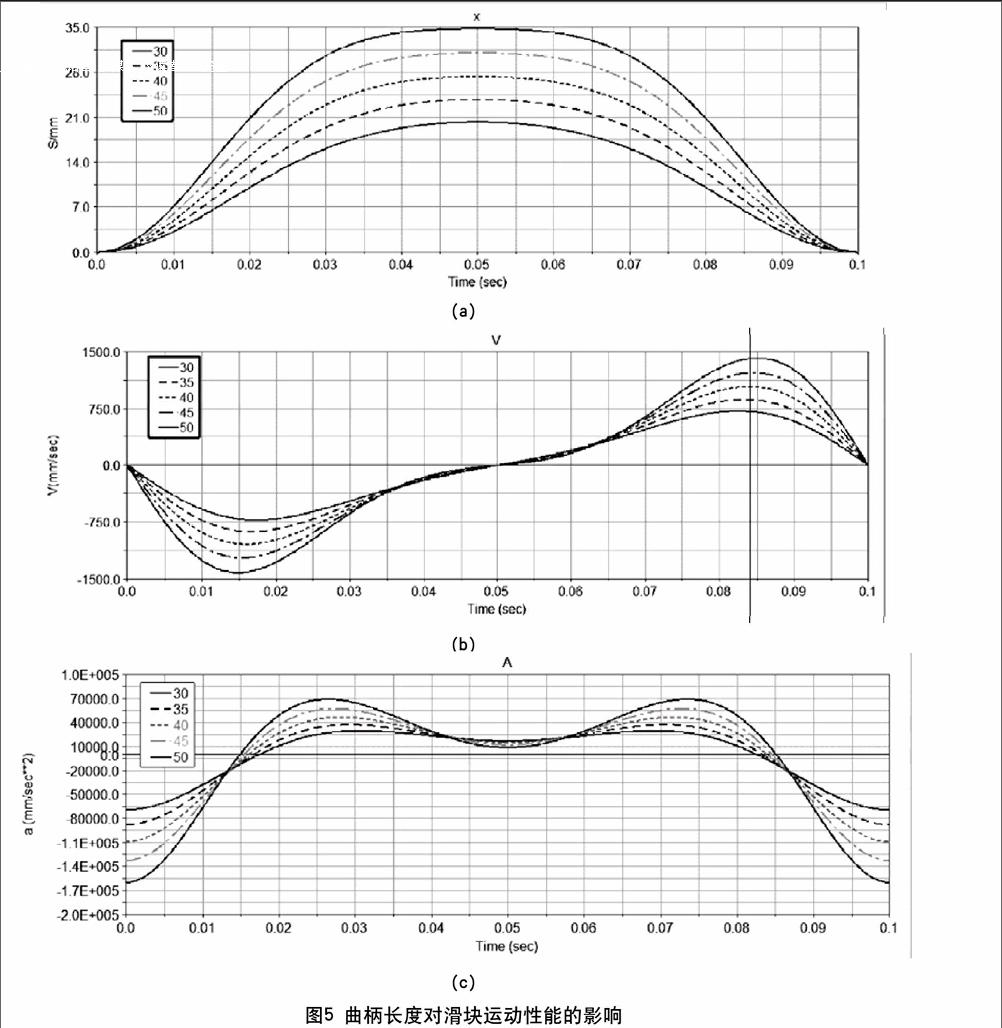

本文以曲柄1的长度变化为例,利用ADAMS/View的参数化分析方法分析了杆长变化对滑块行程、速度和加速度的影响。曲柄长度变化对滑块行程、速度、加速度的影响如图5所示。

图5反映了曲柄1半径变化对滑块行程、速度、加速度的影响,图5(a)表明滑块行程随曲柄1长度的增大而增大;图5(b)表明滑块在下死点的速度为0, 在到达下死点前滑块的速度随半径的增大而减小,到达下死点后随半径的增大而增大。随着半径的增大滑块在下死点附近的速度更平稳,更接近冲压的工艺要求;图5(c)表明滑块下死点的加速度随曲柄1半径的增大而减小。

5 结语

多连杆驱动机构较之曲柄滑块驱动机构在压力机冲压性能方面确有很大的优势。模块化分析省时高效,在Matlab中仿真分析得到运动曲线,用ADAMS软件对压力机多连杆驱动机构进行参数化建模分析得到的运动学曲线及结果参数与Matlab分析结果一致,验证了改驱动机构的可行性,且此分析方法省时高效,能缩短研发周期,分析结果可做为企业制造该多连杆压力机驱动机构的理论依据。

(a)

(b)

(c)

图5 曲柄长度对滑块运动性能的影响

参考文献

[1] 林翠青.基于曲柄压力机中曲柄滑块机构的运动分析及其研究[J].数字技术与应用 2010,7(15):67-68

[2] 鹿新建,柯尊芒,朱思洪,等.多连杆高速压力机滑块运动曲线研究[J].锻压技术,2010, 35(4):90-94.

[3] 李军.ADAMS实例教程[M].北京理工大学出版社,2002.

[4] 李增刚.ADAMS入门详解与实例[M].国防工业出版社,2006.

[5] 鹿新建,朱思洪,何光军,等. 多连杆高速压力机运动学分析[J].中国机械工程,2011, 22(11):1297-1301.

[6] 郭仁生.机械工程设计分析和MATLAB应用[M].机械工业出版社,2011.

[7] 杨群.机械压力机的基础知识[M].电子工业出版社,1990.