DEFORM楔横札成形工艺工业应用

2015-10-15晏建军

晏建军

一、前言

楔横轧工艺主要适用于带旋转体的阶梯轴类零件的生产,如车辆、内烧机等变速箱中的各种齿轮轴、发动机中的凸轮轴等。因楔横轧工艺设计不合理产生的成形缺陷如端头凹心、表面螺旋痕、轧件拉缩及缩松与空洞等也是该类产品生产中遇到的常见问题。

二、楔横轧成形工艺技术及特点

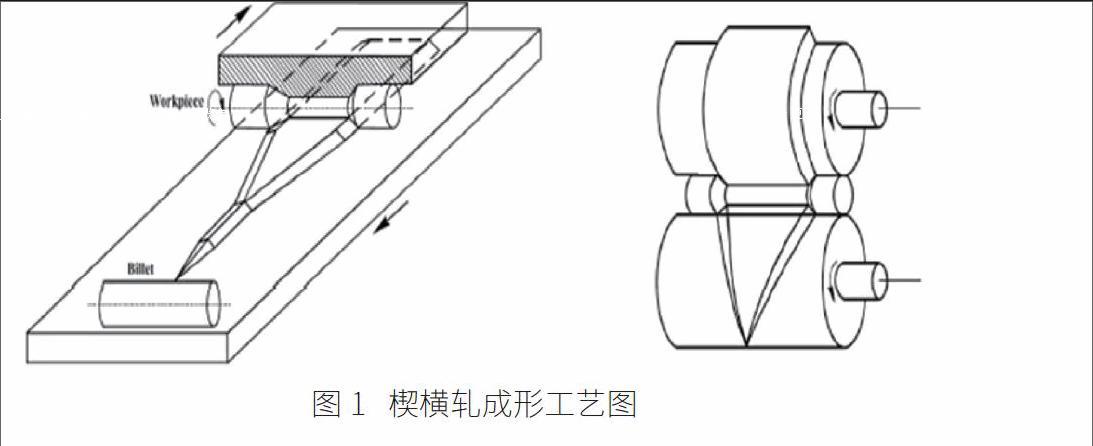

楔横轧成形是在两个同向旋转的轧辊模具的楔形凸起作用下带动工件旋转,并使毛坯产生连续局部变形,最终轧制成楔形孔型的各种台阶轴,轧制过程中主要为径向压缩和轴向拉伸变形,如图1所示。

与锻造、铸造成形工艺相比,楔横轧有诸多优点:

(1)具有高的生产效率。每分钟可生产6~25个产品,生产效率平均提高 5~20倍。

(2)材料利用率高。铸锻加工方式,材料利用率一般只有 60%左右,楔横轧成形的每个产品只损失料头,利用率达 80%以上。

(3)模具寿命较长。楔横轧过程中,模具受力较小,因此模具寿命较长。

(4)加工精度高。热轧件径向尺寸公差可控制在 0.2~0.5mm,长度尺寸公差可以控制在 0.1~1mm。

(5)产品质量高。金属在轧制过程中,晶粒得到细化,产品机械性能得到明显提高。

三、DEFORM楔横轧成形工艺方案的工业应用

尽管楔横轧工艺具有上述多种优点,但若工艺参数设计、模具结构设计、摩擦条件等不合理则会造成轧件成形尺寸不合格、轧制力过大、出现端部凹心、轧件拉缩、加工过程工具窜动、表面螺旋痕及因曼内斯曼效应造成的缩松及空洞等缺陷,严重影响产品质量。因此如何进行楔横轧工艺参数优化及模具楔形结构设计成为需要解决的问题。

影响楔横轧成形的因素包括楔展角、成形角、断面缩减率、摩擦系数、旋转速度、轧制温度和轧件尺寸等,因此如何在工艺及模具设计阶段优化工艺设计参数,是提高楔横轧成形精度,降低研发成本的重点。

楔横轧数值模拟技术正逐渐应用于轴类件轧制成形工艺的工业研究,通过楔横轧工艺模拟,可提前预测成形缺陷,获得成形尺寸、应力应变、温度变化和轧制力等各种轧制结果,指导楔横轧工艺及模具结构的设计。

DEFORM楔横轧成形技术可考虑工件在冷、热条件下轧制工艺过程的种种影响因素。通过精确模拟轧制过程,获得应力应变、温度场、缺陷产生时刻及位置和轧制力曲线等结果,从而优化轧制工艺参数及楔形结构设计,提高生产效率,如图 2所示。

1.DEFORM楔横轧应力应变分析

楔横轧成形过程中,金属材料受到楔形模具的挤压滚动作用产生塑性变形,变形过程中产生轴向、径向和环向拉压应力,应力的变化和大小可以判断成形裂纹、缩松的潜在产生位置等,应变可以反映局部变形强度及加工硬化区域的分布。

轴类件楔横轧成形变形过程,如图 3所示。

2.DEFORM楔横轧成形尺寸

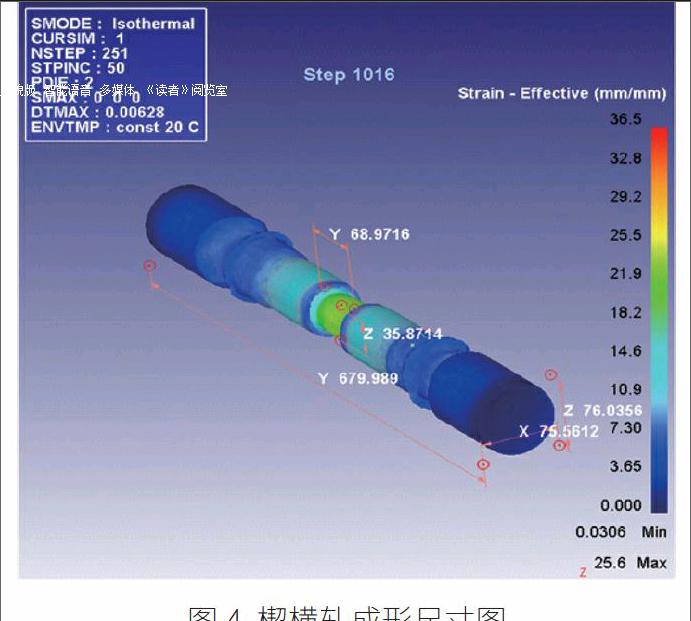

金属材料受到轧辊模具楔形面的挤压,材料向实心或空心轴径向流动的同时也延轴的方向流动,从而使轴轧制成所需长度,阶梯轴各部位成形尺寸可通过 DEFORM模拟计算准确获取,如图 4所示。

3.DEFORM楔横轧缺陷预测

轧制工艺参数及模具楔形结构的设计,都将影响到楔横轧的成形结果,DEFORM可以预测轧制过程中发生的各种缺陷,并可直观获得缺陷产生时刻及位置,指导成形工艺的优化及模具设计。

4.DEFORM楔横轧微观组织计算

运用 DEFORM结构 -热 -微观组织耦合计算能力可实现楔横轧成形过程中结构变形、传热、微观组织演变及晶粒长大的模拟,分析轧件晶粒尺寸在不同变形阶段变化的具体原因,通过微观组织模拟,可预测成形回复再结晶的晶粒形核、尺寸长大及晶界等结果,避免粗晶的产生,从而提高成形的总和力学性能。通过DEFORM的CA算法,可以直观地获取微观组织演变现象,如图 7所示。

轴类件楔横轧成形工艺在多种轴类件的生产中得到应用,DEFORM模拟技术可很好地模拟楔横轧成形工艺的各种结果及现象,实现轧制工艺参数优化,指导模具结构设计。