家用空调蒸发器U型折弯全自动生产线控制系统设计

2015-10-15邓辰

邓 辰

(辽宁省机械研究院有限公司,辽宁 沈阳110032)

0 引言

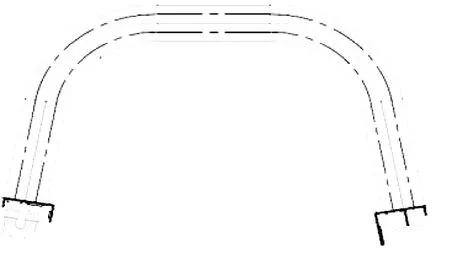

随着家用空调产品的更新,由原有的方形立式室内柜机衍生出了一种全新的圆形立式室内柜机,相应地家用空调室内机蒸发器的形状也发生了变化,由原来方形柜机的双列铜管平直型变为现在的双列铜管U型(图1),同时加大了蒸发器宽度及高度,这样一来大大提高了蒸发器的热交换效率,既节省了室内机的占地面积又提高了其换热效能。但随之而来的问题是原先的单机设备生产模式可以满足小批量定制化生产需要,而无法适应大批量生产,再加上人力资源紧张以及工人劳动强度大等新情况的出现,于是研发了新型的全自动化U型折弯生产线。该生产线主要由自动传送装置、自动折弯机床、工业机器人三大部分组成,针对全自动化生产线的工艺要求设计了相应控制系统,以满足实际生产需要。

图1 家用空调U型蒸发器外形示意图

1 生产线结构简介

蒸发器U型折弯全自动生产线由蒸发器冷却输送线体、定位归整机构、上料机器人、1#折弯机、2#折弯机、下料机器人、蒸发器缓存机构、管组插装工作台、蒸发器成品输送线体共计九大部分组成,图2为其基本结构示意图。

图2 蒸发器U型折弯全自动生产线结构示意图

其中蒸发器冷却输送线体的作用是将从焊接机出来的蒸发器运送到上料机器人侧,并对铜管进行降温处理,防止对机器人的夹具造成损伤;定位归整机构的作用是对蒸发器进行精确定位,以便机器人能够实现精确抓取,这样折弯后的工件才能保证弯曲尺寸的一致性;上料机器人的作用是将蒸发器抓取到定位归整机构上进行定位,然后再准确地放到折弯机上,另外其还要判断折弯机工作状态,如果两台折弯机均不在原位,上料机器人需将蒸发器放置到缓存机构上备用,确保生产线工作节拍稳定;下料机器人的作用是将弯曲成型后的蒸发器准确放置到插装工作台上;插装工作台的作用是给人工提供安装蒸发器管组的工作平台。

2 生产线的工艺流程

正常工作时蒸发器从燃气自动焊接机出来后进入冷却输送线体,经过冷却后蒸发器被送入指定位置,上料机器人将冷却后的蒸发器抓取到定位归整机构上,蒸发器在定位归整机构上由左右、前后夹紧机构进行夹紧定位,夹紧到位后上料机器人抓紧蒸发器,定位工作台夹紧机构松开,均松开到位后机器人将蒸发器取出放到1#折弯机的工作平台上,1#折弯机对蒸发器进行折弯;与此同时上料机器人返回继续抓取另外一件蒸发器,送入定位归整机构上进行定位,经过定位后再将其取出放到2#折弯机的工作平台上,对其进行折弯。这样两台折弯机均处于工作状态,大大提高了生产线的工作效率。1#折弯机折弯结束后,下料机器人将折弯完成的蒸发器抓取到插装工作台上,由人工将其余管组插装到蒸发器上,完成最终的蒸发器拼装工作,再由成品输送线体转运到下一工位。

3 控制系统硬件部分

综合上述蒸发器U型折弯全自动生产线的工艺要求,采用三菱Q系列PLC作为控制系统的核心部件。使用三菱CC-Link现场总线协议作为整个系统的设备层网络,与两台那智不二越工业机器人SRA166及两台折弯机进行信号交互。输送线体部分的速度控制使用三菱D740系列变频器,与PLC之间的信号交互采用RS485通讯协议。系统的人机交互界面使用三菱GS2110-WTBD触摸屏,与PLC之间的信号交互使用RS232通讯协议。

3.1 PLC单元

U型折弯机全自动化生产线对控制系统的响应速度、稳定性、兼容性要求较高,所以采用了三菱MELSEC-Q系列可编程逻辑控制器。Q系列PLC是三菱公司从原有的A系列PLC的基础上转变过来的大中型PLC系列产品,Q系列PLC采用了模块化的结构形式,产品组成与规模灵活多变,最大输入/输出点数可达4 096点,最大程序存储容量可达252K步,基本指令的处理速度可达34 ns,其基本组成包括电源模块、CPU模块、I/O模块等,通过扩展各种特殊功能模块可以提高PLC的性能,扩大PLC的应用范围。正是考虑了上述性能特点才选用该系列的PLC,因为FX系列PLC的网络扩展性能远不如Q系列PLC,无法满足与工业机器人、折弯机间自由通讯的控制要求。PLC单元的系统结构如图3所示,其中CPU模块选择了Q06UDEHCPU,主要是考虑到要与工厂级的MES系统进行信息传递,其本身自带Ethernet接口能满足该功能,QX40为输入模块,QY10为输出模块,QJ71C24N模块为两通道串口通讯模块,具有一个通道的RS232接口及一个通道的RS422/RS485接口,QJ61BT11N为CC-Link主站/本地站模块,该模块作为主站负责与工业机器人及折弯机通讯。

图3 PLC的系统结构图

3.2 与工业机器人、折弯机间的通讯

全自动生产线使用了两台那智不二越SRA166工业机器人和两台折弯机,二者均是具有独立控制系统的自动化设备,那么随之而来的问题就是需要将二者与总控系统链接到一起,使其成为一个整体,相互协调工作。决定使用三菱CC-Link现场总线网络,由生产线控制系统的CC-Link模块作为整个网络的主站,机器人及折弯机作为从站,实现二者与总控系统的无缝连接。控制系统的CC-Link网络拓扑结构如图4所示。

图4 控制系统CC-Link网络拓扑结构图

3.2.1 CC-Link现场总线简介

CC-Link(Control &Communication Link)是为了满足自动化系统用户的各种需求,实现高速同步控制和信息数据处理的网络系统。该系统不仅实现了限位开关、光电传感器、操作面板、机器人等工业设备的网络连接,还可对各设备的输入/输出(网络I/O)进行逻辑访问,由此原本难以进行硬件配线的装置间不仅通信得到了改善,还可进行装置等级的诊断。网络节点数最大可达64,通信速度可从156 kb/s~10 Mb/s中选择,以适应网络规模。

3.2.2 与工业机器人的通讯

那智不二越机器人控制系统连接CC-Link网络需要在控制器内安装CC-Link基板。机器人控制器作为从站使用时为智能从站,占有站数固定为4,输入/输出点数为112点。

3.2.3 与折弯机的通讯

两台U型折弯机均有独立的控制系统,采用三菱FX3U系列PLC,所以在原有PLC基本单元右侧扩展了一块FX3U-64CCL,使其成为CC-Link智能从站,完成与主站PLC的信号交互。

4 控制系统软件部分

4.1 PLC控制程序设计

根据生产线工艺要求可将控制程序分成以下六大部分,分别是主程序、单机手动程序、单机自动程序、联机自动程序、RS485通讯程序、CC-Link通讯程序。其中主程序负责调用其他子程序,输出报警及设备状态;单机手动程序的作用是调试设备各机构是否正常;单机自动程序是为防止机器人故障导致整条生产线无法生产而设计的;联机自动程序为正常工作时使用的控制程序;RS485通讯程序用于与变频器交互控制信号;CC-Link程序的作用是与机器人及折弯机进行信息交互。

4.2 触摸屏界面

使用三菱GS2110触摸屏作为人机界面,用于显示设备的运行状态、报警信息,对设备的各个部分进行手动或自动控制。组态软件为三菱公司的GT Designer3,该软件操作简单、灵活性强。

系统中的主要操作界面如下:(1)系统功能选择界面(图5)。通过该界面可进入折弯机手动调试界面、自动测试界面、自动监控界面、报警界面、机器人调试界面、冷却线插装台操作界面。(2)自动监控界面(图6)。在该界面上显示了生产的实时产量、冷却输送线及成品输送线运行状态、折弯机运行状态、机器人运行状态等信息。

图5 系统功能选择界面

图6 自动监控界面

5 结语

蒸发器U型折弯自动化生产线控制系统已正常运行两年时间,很好地满足了控制工艺的要求,运行上稳定,操作上方便,维护简单,易学易懂,克服了家用空调企业人员流动性大、操作人员水平参差不齐等对安全生产的影响,得到了用户的认可及好评。

[1]王蔷,程冬梅.空调换热器芯体全自动折弯生产线[J].机械设计与制造,2015(5):265-267.

[2]鞠青辰,王海祥,梁雅婷,等.基于PLC的折弯机自动控制系统的研制[J].机械设计与制造工程,2013,42(2):52-57.

[3]王历,刘晓东.空调热交换器生产线专用设备的研制[J].机械设计与制造,1990(1):22-25.