基于维修性预计的机车网侧柜设计改进*

2015-10-15李希宁李忠厚张奕奕

李希宁,李忠厚,张奕奕

(1 南车株洲电力机车有限公司,湖南株洲412001;2 中国铁道科学研究院 机车车辆研究所,北京100081)

基于维修性预计的机车网侧柜设计改进*

李希宁1,李忠厚2,张奕奕1

(1 南车株洲电力机车有限公司,湖南株洲412001;2 中国铁道科学研究院 机车车辆研究所,北京100081)

基于时间累积法,介绍机车维修性预计的常用方法和程序。通过分析网侧柜维修性预计结果,提出网侧柜设计存在的问题及改进措施。最后阐述了维修性预计对机车设计的指导作用以及在设计阶段开展维修性预计的重要性。

网侧柜;维修性预计;平均修复时间;故障率

和谐型机车已陆续进入相应的修程,机车的维护检修成本越来越受到铁路运输部门的重视。在机车全寿命周期成本构成中,运用维修成本约占机车全寿命周期成本的70~80%左右。因此,如何减少运用维修成本,是降低机车全寿命周期成本的关键。

对机车运用维修成本的控制,与机车的可靠性和维修性密切相关。机车的可靠性和维修性是设计赋予的固有特性,一旦产品定型,其可靠性和维修性基本上已经确定下来。因此,在设计初期重视维修性设计与分析工作,以较少的投入,可减少后续产品的维修停时、简化维修,从而提高机车的可用度,降低全寿命周期成本,这对于高速重载运输具有重要的经济效益。

以某和谐机车网侧柜为例,说明基于时间累计法的网侧柜维修性预计的过程。根据网侧柜维修性预计结果,分析网侧柜设计存在的问题,及时采取相应的解决措施。阐述了利用维修性预计分析结果指导设计改进的重要性,强调在产品性能设计的同时,关注维修性设计,对于提高机车的维修性具有重要意义。

1 机车维修性及维修性预计简介

维修性是指在规定的条件下,使用规定的程序和资源进行维修时,对于给定使用条件下的产品在规定的时间区间内,能完成指定的实际维修工作的可能性。机车维修性可以从定性和定量两个方面进行评价。维修性定性要求是满足定量指标的必要条件,而定量指标又是通过定性特点在保障条件约束下来实现的。定性要求通常是指维修性设计准则,如可达性设计、维修简化设计、维修安全性设计、标准化和模块化设计、检测诊断设计、防差错/标识设计等。定量要求是指明确选用的评价参数和指标,如平均修复时间(M ean Time to Restore,M T T R)和平均维修时间(M ean Time to M aintenance,M T T M)等。本文采用平均修复时间对机车及其部件进行维修性评价。

维修性预计通常以历史经验和类似产品的维修性数据为基础,针对新产品的设计方案或已有的设计方案,预估在规定条件下开展维修时的机车维修性水平,以了解设计满足维修要求的程度。

我国的维修性工程起步较晚,直到进入20世纪80年代,才在军工产品上开始应用。随着中国铁路的快速发展,为了提高轨道装备的可靠性、维修性、安全性及降低其全寿命周期成本,维修性工程在轨道交通领域内的应用已成为非常迫切的要求。与可靠性预计相比,维修性预计的难度要大一些,因为它不仅与产品的结构、可靠性等内在属性有关,而且与机车的维修方法、维修体制等综合后勤保障因素有关,例如维修人员的技能水平,以及所使用的工具、测试设备、保障设施等,因此,维修性预计必须考虑与规定的保障条件相一致。

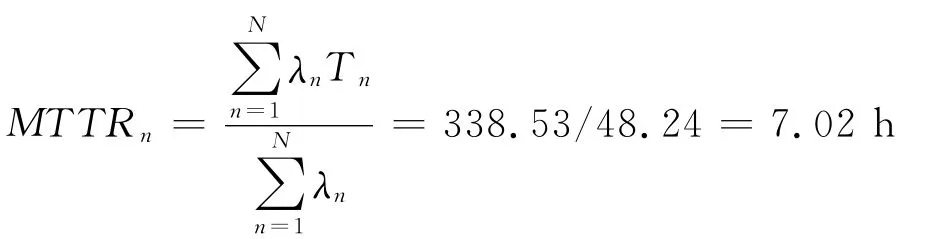

目前,维修性预计方法主要依据军用标准GJB/Z 57—1994提供的205时间累计法,这是由于目前机车可靠性、维修性数据积累有限,而时间累计法具有较强的可操作性和工程实用性,在工程中已得到了广泛的应用,被认为是进行维修性预计的首先方法。时间累计法是一种比较细致的维修性预计方法。它根据历史经验或现有的数据、图表,对照机车的设计方案和维修保障条件,逐步确定每个在线可更换单元(Line Removable Unit,LR U)、每项维修活动甚至每项基本维修作业所需的时间,然后通过累加或加权进行维修性预计,计算出系统的平均修复时间,其数学模型如下:

式中Tn为第n 个L R U的平均修复时间;λnk为第n个L R U的第k种故障模式的模式故障率;Tnk为对第n个L R U的第k种故障模式进行的所有维修活动耗时,每项维修活动耗时等于对应的各项基本维修作业耗时之和;K 为第n个L R U的故障模式总数。

式中M T T Rn为系统的平均修复时间;λn为第n个L R U的故障率,通过可靠性预计得出或由供应商提供;N为L R U的总数量。

2 机车网侧柜维修性预计分析

在机车设计期间,同步开展了机车维修性预计工作。根据机车整车维修性预计结果,发现供电子系统平均修复时间较大,是对整车修复性维修贡献最大的子系统。现将供电子系统维修性预计过程说明如下。

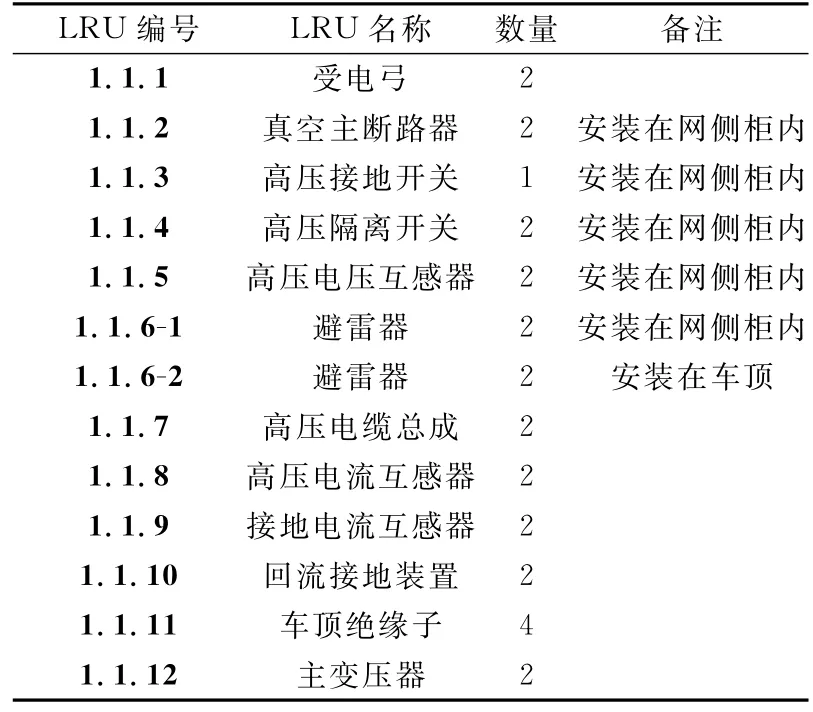

供电系统是电力机车的子系统之一,主要包括受电弓、真空主断路器、高压接地开关、高压隔离开关、高压电压互感器、避雷器、高压电缆总成、高压电流互感器、接地电流互感器、回流接地装置、车顶绝缘子、主变压器等部件。其中,真空主断路器、高压接地开关、高压隔离开关、高压电压互感器、避雷器安装在网侧柜;主变压器含油泵、布赫继电器、A端子等部件。供电子系统系统分解见表1。

根据式(1),计算得出供电子系统各L R U的平均修复时间见表2。

根据式(2),供电系统平均修复时间预计结果如下:

供电子系统λnTn分布如图1。

从图1分析可以得出,供电系统网侧柜中主断路器的平均修复时间与其故障率的乘积值较高,是对供电子系统的维修性水平贡献较大的零部件,决定了供电子系统的修复性维修水平。因此,影响供电子系统修复性维修水平的关键部件是网侧柜中的真空主断路器。必须加以改进,才能降低供电子系统平均修复时间,确保机车整车平均修复时间较低。

表1 供电系统系统分解表(以某8轴机车为例)

表2 供电系统平均修复时间计算

图1 供电子系统λnTn分布图

3 网侧柜维修性设计存在的问题及分析

机车网侧柜内安装部件包括真空主断路器、高压接地开关、高压隔离开关、高压电压互感器、避雷器等,柜体空间十分有限,真空断路器安装于网侧柜底部。

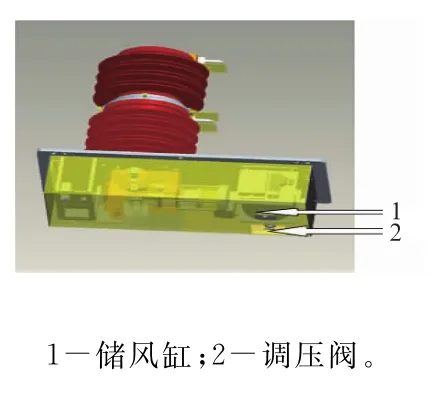

根据检修要求,真空主断路器在每年冬季之前需排放气路,以免积水冻结气动元件而产生误操作;真空断路器调压阀、储风缸每年在冬季来临之前需进行一次排水。

真空主断路器需要排水的储风缸和调压阀排水口位于底板下方。在原设计方案中,断路器气路机构安装有保护罩,没有预留调压阀排水的空间,导致调压阀无法直接排水,需要将顶盖吊开后将主断路器从网侧柜中吊出排水,检修时间大大增加,给检修带来较大困难,检修执行难度大,具体见图2、图3。

图2 机车网侧柜布置图

图3 储风缸、调压阀位置示意图

要提高真空主断路器的维修性水平,可以通过降低网侧柜的平均修复时间或者降低网侧柜的故障率来降低供电子系统以及整车的平均修复时间,具体做法是重新选型或者改进设计,使其更加方便维修,从而减少网侧柜的平均修复时间。其核心目的是实现在无需吊顶盖的情况下,实现主断路器的排水。

4 网侧柜维修性设计改进

为了在不吊顶盖的情况下便于真空断路器调压阀、储风缸的排水,对真空断路器的维修性设计改进如下:

(1)采用针式排泄阀取代储风缸排放口处的铜管堵,便于真空断路器储风缸排水;

(2)在保护罩调压阀的安装位置加开调压阀排水孔,经现场操作,可以通过该孔对调压阀进行排水。

(3)在调压阀排水孔周边加装密封垫边保护,方便检修人员对调压阀进行排水安全操作。

经过维修性设计改进,真空主断路器的排水无需吊顶盖,即可在机械间内实现排水操作,大大简化了机车维护检修工作。

对设计改进后的机车供电子系统再次进行维修性预计,其维修性显著提高,M T T R降低为5.58 h,供电子系统λnTn分布如图4。

图4 网侧柜设计改进后的供电子系统λnTn分布图

5 结束语

维修性预计是机车设计和设计改进过程中必不可少且费用效益较好的维修性工作。机车维修性的好坏直接影响着维修工时、维修费用及维修质量。通过改善维修性可显著降低维修成本,提高机车效能。作为生产制造厂家,往往更多地关注产品的性能设计,对维修性设计考虑不够,这种状态很容易导致运用检修成本的增加。维修性预计可在机车施工设计完成之前,对机车可能达到的维修性水平做出估计,以便及早避免设计的盲目性。同时,维修性预计是分析性工作,投入较少,而赋予机车较高的可靠性、较好的维修性,有利于提高机车的可用度,降低全寿命周期成本。

[1] GJB/Z 57-1994.维修性分配与预计手册[S].

[2] GJB/Z 145-2006.维修性建模指南[S].

[3] 甘茂治.维修性设计与验证[M].北京:国防工业出版社,1995.

[4] 董锡明.机车车辆运用可靠性工程[M].北京:中国铁道出版社,2002.

[5] 张奕奕.基于时间累积法的机车维修性预计分析[J].电力机车与城轨车辆,2011,34(6):65-68.

Im proved Design on Line Side Cubicle in Locomotive Based on M aintainability Prediction

LI Xining1,LI Zhonghou2,Z H A N G Yiyi1

(1 CSR Zhuzhou Electric Loco m otive Co.,Ltd.,Zhuzhou 412001 H unan,China;2 Loco m otive&Car Research Institute,China Academ y of Railway Sciences,Beijing 100081,China)

Based on the time-cumulated method,this paperintroduces the com mon method and process oflocomotive maintainabi l ity prediction.By analyzing the maintainabi l ity prediction resultforl ine side cubicle,the problem on design and improving measuresis putforward.Final ly,guidance to locomotive design from maintainabi l ity prediction and the importance carrying out maintainabi l ity prediction at design stage are presented.

line side cubicle;maintainability prediction;mean time to restore;fault rate

U269.1

A

10.3969/j.issn.1008-7842.2015.05.25

1008-7842(2015)05-0106-03

*中国铁路总公司科技研究开发计划课题(2013J006-A)

李希宁(1974—)男,教授级高级工程师(2015-05-12)