一种门控用蜗轮蜗杆减速器的主要性能测试工艺

2015-10-15史旭东徐官南位云成蒋东伟

史旭东,万 磊,徐官南,位云成,蒋东伟

(1.南京工程学院,南京 211167;2.南京康尼机电股份有限公司技术中心,南京 210013;3.北京机械工业自动化研究所(常州)有限公司,常州 213300)

0 引言

现国内轨道门控所用的小型减速器,由于使用的行业对于其传动精度、刚度和输出转矩、安全性、环境等有较高要求,同时结构还需小型、紧凑,安装方式、输出方式有多种,国内多数单位不能完全达到各项主要性能要求,现基本以进口为主,尤其是蜗轮蜗杆减速器,为了进一步了解和使用好该减速器,同时也解决加工和装配成本、质量和维护等问题,决定对其结构原理进行一定的研究,对其样机主要性能有必要进行全面的测试和分析。本文主要介绍了一种门控用蜗轮蜗杆减速器研制中,对其主要性能比较经济而实用的测试工艺。

1 结构原理

蜗轮蜗杆减速器是一种动力传达机构,利用齿轮的速度转换器,将电机(马达)输入的回转数减速到所要的输出回转数,并得到较大转矩的机构。蜗轮蜗杆传动常用于交错轴间传递运动及动力,通常交错角为90°,它的主要优点:传动比大,工作较平稳,噪声低,结构紧凑,可以自锁,主要缺点:效率低,易发热,蜗轮制造需要贵重的减磨性有色金属。

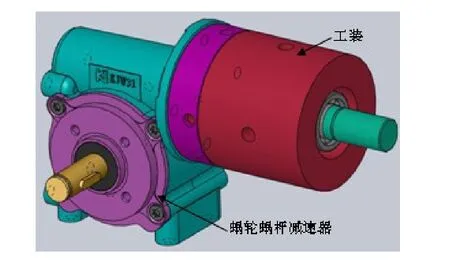

现介绍的减速器是采用多头蜗杆与类似斜齿轮结构的蜗轮组合传动,蜗轮采用尼龙材料,蜗杆采用超薄型钢件结构设计,保证结构强度的同时,也减少了发热量和使用成本,也减低了加工和装配的难度要求。主要零部件有:壳体、端盖、蜗杆、蜗轮、蜗轮轴、轴承和定位套等,如图1所示。

2 主要性能

图1 主要零部件

根据门控使用需求,以及相应的国家和行业标准,需要测试的主要性能有输出轴要求、摩擦转矩、空程、外壳防护等级、短时超载许用转矩、高速、轴向负载与径向负载、电参数、加载、寿命和振动冲击等。考虑到门控使用场合安全性等较高要求,其中某些性能要求比相应的国家标准和国内外类似产品还有所提高。

以其中一种减速器样机为例,蜗轮蜗杆传动的中心距为31mm,速比为10:1,额定转速为320rpm,额定转矩为4NM,最大短时允许转速为1000rpm,最大短时转矩为10NM,使用寿命需满足100万次以上正常使用要求。输出方式有左出制、右出制和双出制三种方向,安装方式则有2个底面、2个端面共四种形式。通过输入电机的参数改变和蜗杆头数的改变,还能拓展为其他系列产品,因此对于相应的主要性能测试也提出了较高的要求。

3 测试工艺

考虑到以上主要性能要求,同时在产品研制的初期,有必要先进行内部简单的测试,之后再购买专用检测设备或送外部专业检测单位进行产品定型前的测试。因此结合已有的通用检测设备,设计了一些比较经济而实用的专用工装,进行主要性能参数的初期检测,对于产品的优化和结构原理的了解带来很大帮助。下面对其中一些主要性能检测工艺,尤其是对测试目的、测试设备、测试要求、测试过程,以及测试工装和测试原理等进行一一介绍。

3.1 输出轴测试

测试目的:测试减速器轴向间隙与径向圆跳动是否满足要求

测试设备:千分表。

测试要求:应满足精密级要求,径向圆跳动不大于0.03mm,轴向间隙不大于0.1mm。

测试过程:将减速器水平紧固于支架上,把千分表触头水平地置放于输出轴端面(平行于轴心线),并在减速器轴伸端施加一个轴向力记下千分表读数,在相反方向上施加一个同样大小的轴向力。再记下千分表读数,两次读数之差即为轴向间隙;输出轴径向圆跳动的检查,将减速器与电机连接,水平安装于试验支架上,并运转,用千分表触头在距轴端2mm~3mm处。测出该处径向圆跳动。

3.2 摩擦转矩测试

测试目的:测试减速器(含电机)的摩擦转矩是否满足要求。

测试设备:扭矩扳手BME-006。

测试要求:摩擦转矩最大值小于0.6Nm。

测试过程:将减速器(含电机)的输出轴(蜗轮轴)竖直向上,并固定减速器。将摩擦转矩测试工装安装在输出轴上。将扭矩扳手联接在摩擦转矩测试工装上,匀速正反转三次,记录测试过程中的最大值。

3.3 空程测试

测试目的:测试减速器空程是否满足要求。测试设备:百分表。

测试要求:空程不大于24arcmin。

测试过程:将减速器与测试工装相连接,将减速器及工装固定在虎钳上,输出轴上的工装旋转至水平,把百分表表头放在工装50mm处,固定减速器输入轴,上下拨动输出轴,记录百分表数值变化量e,并根据公式(1)计算出减速器空程θ。

测试过程如图2所示。

3.4 外壳防护等级测试

测试目的:检测减速器是否满足IP54防护等级要求。测试设备:防尘试验箱、标准喷嘴。

测试要求:防尘试验后减速器仍能正常运行;防水试验后,减速器应符合标准规定的具体要求。

图2 空程测试

测试过程:将减速器按正常工作位置放入试验箱内,实验时按照要求盛有悬浮状态的滑石粉,试验持续8h,试验后对减速器进行检测。将标准喷嘴与被测减速器表面相距约3m,按规定的水流量,从实际可能的各个方向向减速器喷水3min,试验后按规定对减速器进行检测。

3.5 高速测试

测试目的:测试减速器在高速条件下的运行情况。

测试设备:高速测试台架。

测试要求:高速条件下,减速器功能保持正常。

相比于其他社会群体,大学生身份事实上更有助于创业,其原因在于群体间交流互动程度和地域优势。典型范例,如“饿了么”起源于上海交大的一个校园订餐平台。大学生在接受高等教育期间,对生活品质有了一定要求,资金也较为宽裕。同时个体之间互动性强,经营者需要的推广成本较低。并且,现阶段大学院校普遍位于城市中心区之外的大学城,集群性高、物流成本低,是创业的绝佳起点[1]。

测试过程:高速测试工装装在测试台架上,将测试假轴与伺服电机输出轴用联轴器联接。将减速器(不含电机)安装在假轴上,并固定减速器。启动冷却水系统,开启伺服电机,逐渐调整转速到10000r/min,持续运转1小时,结束后记录温度,并检查减速器功能是否正常。反向运行,测试数据。

测试工装如图3所示。

图3 高速测试工装

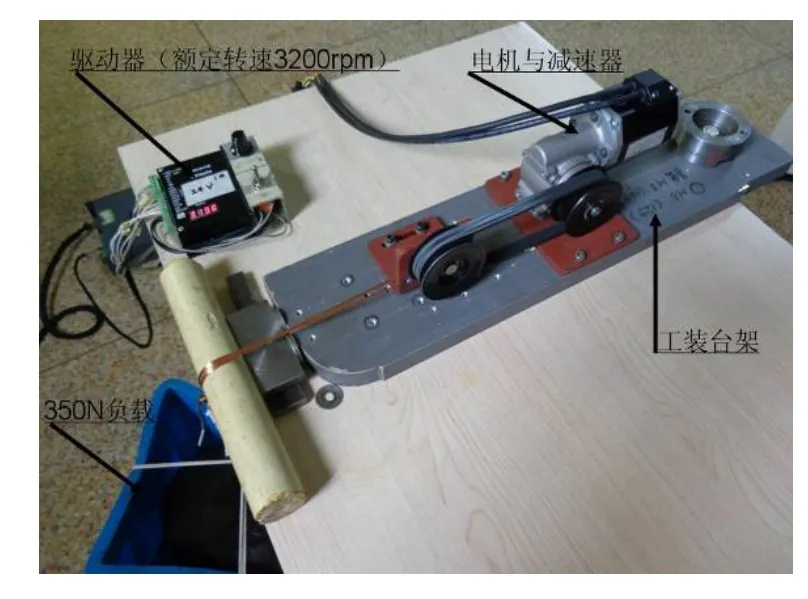

3.6 轴向负载与径向负载测试

测试目的:测试减速器承受轴向与径向负载的能力。

测试设备:工装台架。

测试要求:轴向负载300N,径向负载350N,试验后,减速器能正常工作。

测试过程:将减速器安装在轴向负载台架上,压紧轴向负载工装至300N处。通电运行3min,观察运行情况,试验后检查减速器功能是否正常。将减速器安装在径向负载台架上,加砝码,使径向负载达到350N。通电运行3min,观察运行情况,试验后检查减速器功能是否正常。

测试工装如图4、图5所示。

图4 轴向测试工装

图5 径向测试工装

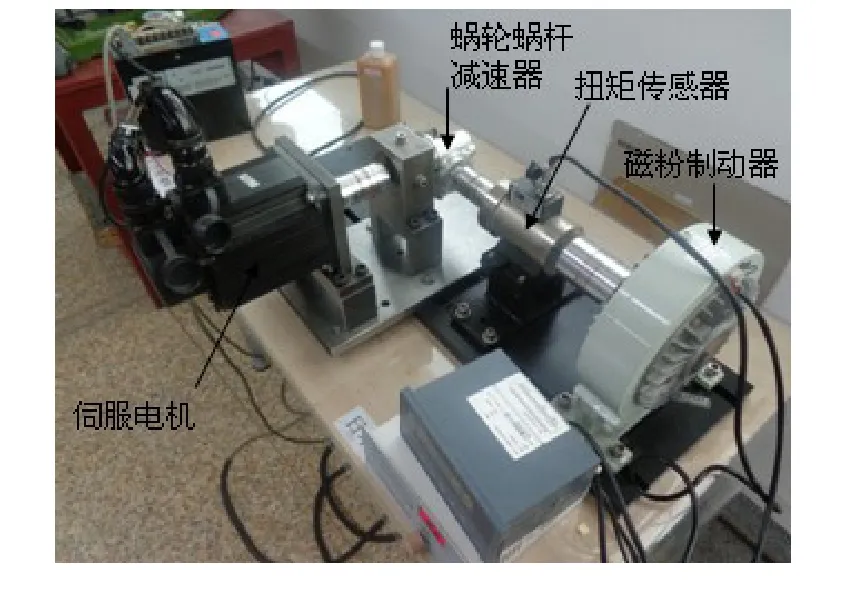

3.7 加载测试

测试目的:检测减速器在各种负载情况下是否满足要求。

测试设备:加载测试台架。

测试要求:电机的额定输出转速为3200rpm时,在减速器的中心面上,距壳体表面500mm处测量减速器的噪音;电机不启动的情况下测得的噪音为背景噪音,在背景噪音不高于42dB(A) 时,其测试结果为有效。超载100%能够正常运行5min。具体要求参照国标[2]。

测试过程:将减速器装在台架上。在空载条件下,正向启动电机,在转速为额定转速3200rpm时,检测减速器是否正常工作,记录电机与壳体温升,并在背景噪音不高于42dBA时,测量噪音。反向启动电机重新测试并记录数据。在额定负载条件下,运行1小时,测试方法同样。在超载100%条件下,运行5分钟,测试方法同样。在超载150%条件下,运行1分钟,测试方法同样。

测试过程如图6所示。

图6 加载测试台

3.8 高低温测试

测试目的:测试减速器在高低温条件下性能是否正常。测试设备:线性高低温老化箱ESS-KWGDS61V。测试要求:在试验条件下(-40℃~+85℃),保温2小时,减速器的摩擦转矩Mr满足标准要求、噪音满足标准要求,在高温环境下,无油脂溢出。

测试过程:将减速器(含电机)放置在老化箱中,温度保持在-40℃,持续2小时。取出减速器,通电观察其运转平稳性和噪音,测试器摩擦转矩是否符合要求(小于1.23Nm)。把做过低温测试的减速器放入高温箱中,温度保持在+85℃,持续2小时。按照同样过程),测试减速器,并观察油脂有无溢出现象。

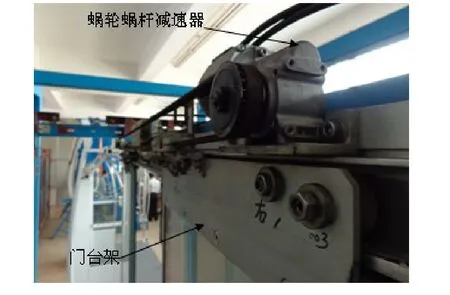

3.9 寿命测试

测试目的:测试减速器是否满足门控系统寿命要求。测试设备:门控系统台架。

测试要求:循环运行300万次。

测试过程:将减速器(含电机)装在门控系统上,将计数器调零。将电机在额定工况下循环运行,循环周期为正转3±0.5s、停1s、反转3±0.5s、停1s; 总的循环次数需大于300万次。在开始、30万次、90万次、150万次、180万次、210万次、240万次、270万次、300万次时,分别检测其性能参数是否符合要求。

测试过程如图7所示。

图7 寿命试验台架

3.10 振动冲击试验

测试目的:测试蜗轮蜗杆减速器设计是否符合企业标准中要求。

测试设备:振动冲击试验台。

测试要求:按照“蜗轮蜗杆减速器振动冲击试验程序”中的判定依据,判断是否符合要求。

测试过程:实验前,对减速器(含电机)进行外观检查、功能测试以及安装条件检查,并记录结果。根据标准情况,在每个方向按以下次序进行试验:垂向(长寿命、冲击、功能性随机振动)-纵向(长寿命、冲击、功能性随机振动)-横向(长寿命、冲击、功能性随机振动)。根据“蜗轮蜗杆减速器振动冲击试验程序”,对试验结果进行判定。

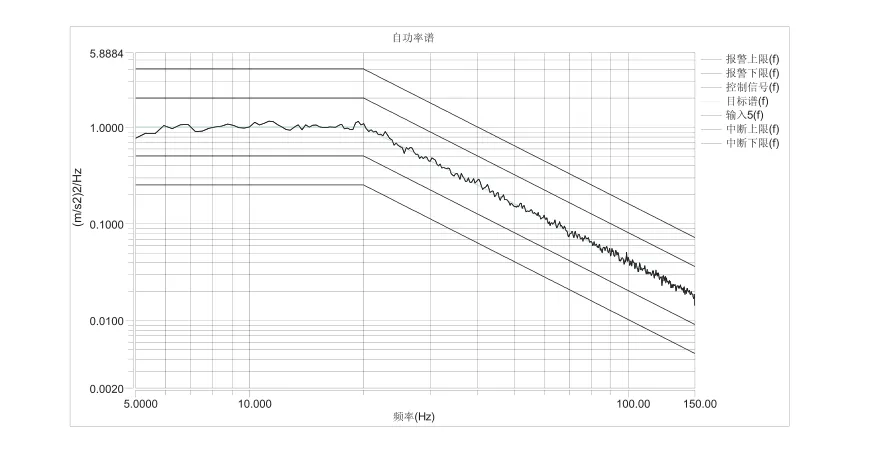

测试结果如图8所示。

图8 振动控制频谱

4 测试结果

根据以上方法对蜗轮蜗杆减速器进行检测,各项测试除特别规定外,均在温度为+15℃~+35℃,相对湿度为45%~75%,大气压为86kPa~106kPa的条件下进行。

5 结束语

该减速器是一种紧凑型耐低温和低噪音的蜗轮蜗杆减速器,其目的就是要面向轨道门控行业,具有多种安装形式,多种输出方式,多种减速比。采用了多个组件高度集成技术,结构紧凑,综合加工和装配要求均较低,耐低温、低噪音,适用范围大,且留有一定其他功能开发适用余地的减速器。

表1 测试结果

最后经过多轮样机的研究、性能测试,对其结构原理、产品要求、加工工艺、装配工艺均进行了有效的验证,性能测试工艺对于其中各阶段工作带来了很大的帮助,为其中产品设计、参数调整和结构优化提供了数据支撑。最后经过各方努力和配合,正式样机送到国家级检测中心进行相应的性能检测,均符合要求,部分指标超过国内外同类产品,并与内部采用以上简单检测设备测试所得到的数据基本一致,也充分验证了以上各项测试工艺的正确性和实用性,该测试方法对于其他小型减速器有一定借鉴意义。

[1]王文斌.机械设计手册[M].北京:机械工业出版社,2006.

[2]JB/T 5558,蜗杆减速器加载试验方法[s].1991.