弓形固定卡焊具的设计及制造

2015-10-15张峰峰汶军科李国睿李阳范博朱刚刚

张峰峰,汶军科,李国睿,李阳,范博,朱刚刚

(陕西德仕部件(集团)有限责任公司岐山分公司,陕西 岐山 722400)

弓形固定卡焊具的设计及制造

张峰峰,汶军科,李国睿,李阳,范博,朱刚刚

(陕西德仕部件(集团)有限责任公司岐山分公司,陕西 岐山 722400)

根据弓形固定卡的图纸及工艺要求,经过对弓形固定卡结构分析,然后设计出弓形固定卡焊具图纸,依照焊具图纸制造焊具并制作出合格的弓形固定卡。

弓形固定卡;焊具;图纸;制造

10.16638/j.cnki.1671-7988.2015.09.023

CLC NO.: U463.9 Document Code: A Article ID: 1671-7988(2015)09-65-05

1、绪论

1.1弓形固定卡零件分析

弓形固定卡,包括弧形结构、连接孔,连接螺栓,其特征是:所述的弓形固定卡上设有与轴体壳盖对应的弧形结构,并设有对应连接孔和连接螺栓,弓形固定卡安装在车桥驱动轴壳体上,当车辆在颠簸的路面行驶时,不会发生轴体壳盖松动或脱落的现象再次发生,起到保护固定轴体壳盖作用,结构简单,安装方便。

1.2弓形固定卡工艺要求

工艺要求:1)螺栓端面必须与弓形固定卡整个平面贴平;2)焊后螺栓轴线与弓形固定卡平面垂直度不大于0.4;3)弓形卡材料:20钢板。

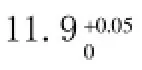

弓形固定卡如图1所示:

2、弓形固定卡焊具

2.1 焊具的概念

焊具是焊接夹具的简称,其作用是为了保证焊件尺寸,提高装配精度和效率,防止焊接变形所采用的夹具。焊接工艺装备是在焊接结构生产的装配与焊接过程中起配合及辅助作用的夹具、机械装置或设备的总称,简称焊接工装。其中夹具主要包括定位器、夹紧器、推接装置等;机械装置或设备主要包括焊件变位机、焊机变位机、焊工变位机等。在现代焊接结构生产中,积极推广和使用与产品结构相适应的焊接工装,对提高产品质量,减轻焊接工人的劳动强度,加速焊接生产实现机械化、自动化进程等诸方面起着非常重要的作用。

2.2焊具的装备分类

1)从夹紧范围来分:①手动夹具;②气动夹具;③液压夹具;④磁力夹具;⑤电动夹具;⑥真空夹具;⑦混合式夹具。

2)从使用范围来分,焊接机械装备又分为通用和专用两大类。

2.3焊具的作用

焊接机械装备在焊接生产中的作用:

1)采用焊接工装夹具,零件由定位器定位,不用划线,不用测量就能得到准确的装配位置,保证装配精度,加快装配作业进程,减轻工人的体力劳动,提高生产效率;

2)能控制或消除焊接变形;

3)提高焊件的互换性能,缩短焊件的生产周期;

4)缩短装配和施焊过程中焊件翻转变位的时间,减少辅助工时,提高了焊剂利用率和焊接生产率;

5)可使焊件处于最有利的施焊位置。

2.4焊具特点

为了更好的在生产中发挥夹具的作用,还应该了解焊接工装的特点:焊接工装的使用与焊接结构产品的各项技术及经济指标(如产品的质量、产量、成本等)有着密切的联系。

1)焊接工装与备料加工的关系。焊接结构零件加工具有工序多(如矫正、划线、下料、边缘加工、弯曲成形等)与工作量大的特点。采用工装进行备料加工,要与零件几何形状、尺寸偏差和位置精度的要求相匹配,尽可能使零件具有互换性,提高坡口的加工质量以及减小弯曲成形的缺陷。

2)焊接工装与装配工艺的关系。利用定位器和夹紧器等装置进行焊接结构的装配,其定位基准和定位点的选择与零件的装配顺序、零件尺寸精度和表面粗糙度有关。例如:尺寸精度高,表面粗糙度低的零件,装配时应选用具有刚性固定的定位元件,快速而夹紧力不太大的夹紧元件;对于尺寸精度较差、表面粗糙度较高的零件,所选用的定位元件应具有足够的耐磨性并可及时拆换和调整;当零件表面不平是地,可选用夹紧力较大的夹紧器。

3)焊接工装与焊接工艺的关系。不同的焊接对焊接工装的结构和性能要求也不尽相同。采用自动焊生产时,一般对焊接机头的定位有较高的精度要求,以保证工作时的稳定性,并可以在较宽的范围内调节焊接速度。当采用手工焊接时,则对工装的运动速度要求不太严格。

4)焊接工装与生产规模的关系。焊接结构的生产规模和批量,对工装的专用化程度、完善性、效率及构造具有一定的影响。单件生产时,一般选用通用的工装夹具,这类夹具无需调整或稍加调整应能适于不同焊接结构的装配或焊接工作。

成批量生产某种产品时,通常是选用较为专用的工装夹具,也可以利用通用的、标准夹具的零件或组件,使用时只需将这些零件或组件加以不同的组合即可。

对于专业化大量生产的结构产品,每道装配、焊接工序都应采用专门的装备来完成,例如采用气压、液压、电磁式等快动夹具和电动机械化、自动化装置以及焊接机床生产,形成专门生产线。

2.5焊接工装夹具的设计

焊接工装夹具的设计要求:

1)应具动作迅速、操作方便,操作位置应处在工人容易接近、最宜操作的地方;

2)应具有足够的装配、焊接空间,不能影响焊接操作和焊工观察,不妨碍焊件的装卸;

3)夹紧可靠,刚性适当;

4)应设置必要的安全连锁保护装置;

5)夹紧时不应损坏焊件的表面质量,应限制夹紧力或采取压头行程限位、加大压头接触面积、加添铜铝衬垫等措施;

6)考虑操作手把的隔热和防止焊接飞溅物对夹紧机构和定位器表面的损伤;

7)夹具的施力点应位于焊件的支承处或者布置在靠近支承的地方;

8)注意各种焊接方法在导热、导电、隔热、绝缘等方面对夹具提出的特殊要求;9)用于大型板焊结构的夹具,要求足够的强度和刚度;10)在同一夹具上,定位器和夹紧机构的结构形式不宜过多,并且尽量只选用一种动力源;

11)工装夹具本身应具有较好的制造工艺性和较高的机械效率;

12)尽量选用已通用化、标准化的夹紧机构以及标准的零部件来制作焊接工装夹具。

2.6焊接工装夹具设计方案的确定

1)焊件的整体尺寸和制造精度以及组成焊件的各个坯件的形状、尺寸和精度;

2)装焊工艺对夹具的要求;

3)装、焊作业可否在同一夹具上完成,或是需要单独设计装配夹具和焊接夹具:①在装配夹具上,焊件的所有焊缝能否在最有利的施焊位置上焊完;②从装配夹具上取下由装配点定好位的部件时,是否会破坏各零件的相互位置;③装配时不需要使焊件翻转变位,而在焊接时,则需要使焊件翻转变位,若采用装焊夹具方案,是否会使夹具结构复杂化;④装配夹具定位器和夹紧机构较多,若用于焊接,是否影响焊接机头的焊接可达性;⑤装、焊作业若在同一夹具上完成,能否合理地组织装配工人、焊接工人相互协调工作;⑥车间的作业面积和起重运输设备的负荷能力是否允许装配和焊接作业分别在各自的夹具上进行。

2.7焊具设计步骤

1)选择夹具的设计基准。夹具的设计基准应与筒体装配结构的设计基准一致,选择夹具装配基准的原则有两点:

①装配基准应该是夹具上一个独立的基准表满或线,其他元件的位置只对此表面或线进行调整和修配。

②装配基准准一精加工完毕,其位置和尺寸就不应在变动因此,那些在装配过程中自身的位置和尺寸尚需调整或修配的表面或线不能作为装配基。

2)绘制工件图纸。在图纸上按设计基准用双点画线绘制出筒体装配工件图。

3)定位件和夹紧件设计。确定筒体的定位方法及定位点,筒体的夹紧方式和对夹紧力的要求,并根据定位件和夹紧件结构形式,尺寸及其布置。

4)夹具主体设计夹具体是夹具的基础件,在它上面安装组成该夹具所需的各种元件,机构和装置等,起着支撑,连接作用。

5)完成设计草图。在充分考虑夹具的整体结构布局之后进行必要的设计计算,并绘制出夹具的设计草图。

2.8焊具方案设计选用

方案一:将螺栓与弓形卡用螺母固定拉紧在定位板上后点焊,焊后去除螺母并将弓形卡从定位板上手工取下。弓形固定卡焊接底孔直径为φ12.1-φ12.3,弓形固定卡厚度10mm,螺栓为M12*1.5,螺栓长度为45mm,固定板上定位孔直径φ12-φ12.1,外形尺寸 350*170*16。由于螺栓与螺母拉紧后螺栓的长度伸出过长,螺栓与焊接底孔间隙较大,致使点焊后螺栓与弓形固定卡之间的垂直度误差较大,尺寸不易保证,不易调整,使加工出的产品与图纸要求不符。此方案的缺点在于点焊后螺栓变形较大,质量不易保证,生产效率低下。(一般不推荐选择此方案,主要适用于制作样件,批量较少选用)。

方案二:用快加器将螺栓与弓形固定卡压紧固定在定位板上,根据杠杆原理用顶出装置将焊好的零件从定位板上顶出。此方案的优点是零件装夹及卸料方便。由于定位板的厚度为40mm,且每个定位孔上镶嵌两个对称的定位套,每个定位套内孔以台阶孔的形式制作而成,定位套长度为20mm,孔分别为φ11.9*5和φ15,此方案整个过程生产的零件尺寸稳定、生产效率高,符合图纸要求。(本次制造弓形固定卡就选用此方案)。

方案三:用气动夹紧及卸料,此方案模具结构复杂,体积较大,成本较高,该方案的优点在于装夹方便。(一般的工厂不推荐使用)。

2.9焊具结构分析

根据零件焊接方案分析,采用方案二焊具结构。此焊接夹具的组成为:定位机构、压紧机构、顶出机构,动力机构及辅助机构。

2.9.1焊具结构及工艺分析

材料分析:45钢具有高的强度和硬度、切削性能良好、易于采购,成本较低。Cr12MoV(合金模具钢)具有高的硬度、强度和耐磨性、淬透性好,淬火时不易变形。

1)定位机构:由定位板和定位套组成。

定位板:材料45#钢板;技术要求:调质处理HRC28-32;零件尺寸:350mm*300mm*40mm。

定位板设计分析:①为了保证定位板有足够的刚度不易变形,故选用 45钢调质处理;②弓形固定卡中螺栓长度为50,弓形卡厚度为10,将螺栓与弓形卡按图安装后,螺栓伸出弓形卡的长度为40,为了在焊接时能够保证螺栓的垂直度及更好的导正,故钢板厚度选用为40。

加工工艺:①备料 355*305*40; ②铣削外形至尺寸350*300; ③调质HRC28-32; ④平磨两面,保证尺寸40,两面平行度不大于0.05;⑤加工中心制孔成(钻孔、扩孔,铰孔)。

定位套:材料Cr12MoV;技术要求:热处理HRC58-62;零件外形尺寸见图4。

定位套设计分析:①保证定位套有足够的硬度和耐磨性,故选用材料为Cr12MoV并热处理HRC58-62。②将定位孔套的内孔加工成台阶是为了减少卸料时螺栓与套的摩擦力。③为了减少套的加工难度,将40长得套改为两件20长得套。

加工工艺:①备料φ30*376;②粗车内外圆单边留量0.1-0.2;③热处理 HRC58-62;④精磨内外圆达图,保证同轴度不大于 0.025;5.装配,保证装配后每组定位套的同轴度不大于0.025。

2)快夹器:标准件,压紧力为300kg;作用:压紧焊接螺栓,防止螺栓点焊后与弓形卡之间的变形。

3)顶出装置:由两部分组成托板和顶杆,主要作用是将弓形固定卡零件顶出;

顶出装置工艺分析:根据弓形卡的形状特征,确定弓形卡顶出受力点位3点;

托板:材料45#钢板调质处理HRC28-32;

顶杆:材料45#圆钢加工后热处理HRC40-45。

托板工艺分析:

①为了保证托板有足够的刚度不易变形,故选用45钢调质处理HRC28-32,其主要起支撑固定顶杆的作用。

②顶杆工艺分析:a)顶杆在工作过程成中要承受一定的冲击,为了保证顶杆在工作中不发生断裂及变形,故选用45钢,热处理硬度为HRC40-45;b)弓形卡宽度为22,故顶杆直径在φ20-φ24之间最好,为了减轻零件自重选用直径为φ20的顶杆。如果选用顶杆直径小于φ20,一是顶杆在工作中易于变形弯曲,二是顶杆与零件接触面积过小。如选用直径大于φ20的顶杆则增加了零件重量,且材料成本增加。

托板加工工艺:1)备料 240*110*32 ;2)铣外形至230*100 ;3)加工中心制孔,留量0.3-0.5;4)调质HRC28-32;5)磨两平面,保证两面平行,尺寸为30;6)铰孔φ16成。

顶杆加工工艺:1)备料φ22*135;2)半精车各尺寸放量0.1-0.2;3)热处理HRC40-45;4)磨削各尺寸达图,φ 16尺寸与托板上的孔配做。

4)动力机构:应用杠杆原理,以人为动力源,带动顶出装置来完成顶出弓形固定卡的工作。

5) 辅助机构:支撑定位板,调整整体的稳固性。

2.9.2定位基准的选择

1)定位的概念

定位就专门研究工件在专用焊具中的定位,而专用焊具加工的是一批工件,所以定位就专门研究一批工件在专用焊具中的定位。

在实际生产中,为满足加工要求,有时采用几个定位面相组合的方式进行定位。常见的组合形式有:两顶尖孔、一端面一孔、一端面一外圆、一面两孔等,与之相对应的定位元件也是组合式的。此焊具装夹方式为在定位板上根据零件图纸孔位要求制做定位孔,以孔做装夹定位,并用快加器压紧零部件。

2)基准的概念

①基准:零件上用以确定其它点、线、面位置所依据的要素(点、线、面)。

②设计基准:在零件图上用以确定点、线、面位置的基准。由产品设计人员确定。

③工序基准:工序图上用以确定被加工表面位置的基准。查找:首先找到加工面,确定加工面位置的尺寸就是工序尺寸,其一端指向加工面,另一端指向工序基准。工序基准由工艺人员确定。

④定位基准:确定工件在夹具中位置的基准,即与夹具定位元件接触的工件上的点、线、面。当接触的工件上的点、线、面为回转面、对称面时,称回转面、对称面为定位基面,其回转面、对称面的中心线称定位基准。

3、焊具制造及零件的制作

3.1焊具的制造工艺

焊具生产工艺过程:①备料;

②机加工;③热处理;

④小总成装配;

⑤总成装配,装配后杠杆带动顶杆顶出零件时,无卡滞现象,顶杆能自由活动;

⑥配装快夹器,保证快夹器压紧点与焊接螺栓轴线重合,且夹紧力均匀。

3.2焊具的误差分析

3.2.1零件的公差分析

③螺栓与弓形卡焊接后垂直误差不大于0.4。

3.2.2焊具公差分析

3.2.3焊具误差分析结论

经对零件及焊具的公差要求分析,焊具的公差精度能达到零件的制作精度要求。

3.3焊具的验证

3.3.1焊接夹具验证工作的准备

1)验证工作的准备资料:产品图纸、产品数模、焊夹设计图纸夹具预验收检测数据表、产品部件品质基准书、准备验证必需的测量工具。

2)准备合格样件3-5套。

3)工作场地和条件的准备,焊接夹具按生产厂房工艺布置图基本安装到位;焊接设备安装完毕并完成通风、通水、通电和基本工艺参数的设定。

4)焊接夹具状态准备:夹具所有组件组装完毕,并通过静检和动态的预验收,夹具基板上表面无漆层、夹具定位、支撑型面无漆层且不倒角。

3.3.2焊接夹具的验证工作流程

1)建立验证数据表:根据产品数模、产品图纸和承制厂提供的夹具设计图纸和预验收检测数据表,建立验证用检测数据表;在产品样件上标定检测点。

2)完成对夹具定位、支撑件尺寸的检测。

3)将产品样件装配在焊接夹具上,完成对产品定位部位的的尺寸检测及顶料机构的验证,保证零件能轻松顶出。

4)根据检测标准确定公差分配,调整焊接夹具尺寸,得到满意的结果。

3.3.3焊接夹具的评测标准

产品样板装配在夹具上,在自由状态下,与夹具的贴合率大于80%,压紧状态下与夹具的贴合率大于85%,产品螺栓的尺寸符合率大于95%,认为合格。

3.3.4验证结果

经验证:产品样板装配在夹具上,在自由状态下,与夹具的贴合率大于80%,压紧状态下与夹具的贴合率大于85%,产品螺栓的尺寸符合率大于95%,判定此焊具合格。

4、零件的验证

4.1零件验证工作的准备

1)验证工作的准备资料:产品图纸、产品数模、验收检测数据表、产品部件品质基准书、准备验证必需的测量工具。

2)按产品图准备合格零部件3-5套。

4.2零件的验证工作流程

1)依次将弓形固定卡及螺栓装入焊具,并用快加器压紧。

2)按零件图纸要求点焊,并取下零件。

3)完成对零件数据的测量。

4.3零件检测标准

1)螺栓端面与弓形固定卡贴合平齐,缝隙不大于0.5mm。2)螺栓轴线与弓形固定卡平面垂直度不大于0.4mm。3)各螺栓的位置公差不大于±0.2。

4.4验证结果

经验证:螺栓端面与弓形固定卡贴合平齐,缝隙不大于0.4mm;螺栓轴线与弓形固定卡平面垂直度不大于0.3mm;各螺栓的位置公差不大于±0.2。判定此零件合格。

[1] 张久成.机械设计基础[M].北京:机械出版社,2011.

[2] 王中发.实用机械设计[M].北京:北京理工大学出版社,1998.

[3] 郑堤,唐可洪.机电一体化设计基础[M].北京:机械出版社,2009.

[4] 贾安东.焊接结构及生产设计[M].天津:天津大学出版社,1989.

[5] 王政.焊接工装夹具及变位机械[M].北京:机械工业出版社,2001.

[6] 陈焕明.焊接工装设计基础[M].北京:航空工业出版社,2004.

[7] 中国机械工程学会焊接学会.焊接手册(第 2版)[M].北京:机械工业出版社,2001.

[8] 胡家秀.简明机械零件设计使用手册[M].北京:机械工业出版社,1999.

Bow fixed card of welding fixture design and manufacturing

Zhang Fengfeng, Wen Junke, Li Guorui, Li Yang, Fan Bo, Zhu Ganggang

( Shaanxi DE shi parts (group) Co., Ltd branch zones, zones of shaanxi, Shaanxi Qishan 722400 )

According to the requirements of the bow fixed card drawings and process, after the bow fixed structure analysis, and then design a bow fixed card welding with drawings, in accordance with the welding drawings manufacturing welding and making the qualified bow fixed card.

bow fixed card; welding equipment; drawings; manufacturing

U463.9

A

1671-7988(2015)09-65-05

张峰峰,就职于陕西德仕部件(集团)有限责任公司岐山分公司。