单梁起重机主梁抽头的工艺改进

2015-10-13李阳郭长宇

李阳 郭长宇

摘 要:介绍了单梁起重机主梁抽头制造工艺的改进,着重阐述了制造工艺的先进性。经过合理的、先进的工艺改进达到提高板材利用率,把绿色制造的理念融入到设计当中,使整机结构更趋合理。

关键词:单梁起重机主梁抽头;制造工艺;板材利用率

0 引言

国内制造业资源消耗巨大,有限的资源已经难以支撑传统制造业粗放型的增长方式,尤其是起重机的制造。目前我国起重机行业快速低端发展形成的产能过剩逐渐体现,虽然厂家众多,但是规模小、研发能力不足、不具核心技术,可以说是没有市场竞争力。与国际先进国家相比,无论是钢材能源消耗还是创新、设计及制造水平均存在较大的差距。

起重机制造钢材消耗量占整机自重的70%以上,而占据数量份额60%以上的起重机为单梁。所以说,提高板材利用率(单梁起重机主梁抽头的工艺改进)具有较大的研究价值和实际意义。

1 现状

主梁是单梁起重机钢结构的主要组成部分,有U型槽、斜盖板、工字钢、筋板和抽头组成。

抽头与主梁U型槽连接,因为抽头的形状不规则,传统方式是采用短一点的U型槽根据角度切割、焊接。由于切割掉三角形按照边线对焊后,形状如图1上部分所示,U型槽一端会凸起一部分,为了保证主梁U型槽的平整,需要再次割掉一个三角板(图1、图2)。最终的形状为图1下部分所示。一个单梁有2个抽头,每个抽头为U型对称,需要切割4次小三角板,在切割4次大三角板,三角板完全浪费。整个过程费工、费料,完全靠划线进行手工作业,质量不能有效的得到控制,严重影响整个起重机主梁的制作进度,进而影响交货周期。

2 改进

机械行业持续低迷,尤其是起重机行业,在激烈的市场竞争中要保证自己的优势就必须有自己的特色,提高生产效率、提高板材的利用率。因此单梁起重机主梁抽头的改进势在必行。

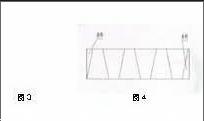

因主梁抽头的形状不规则,并且规格型号不一致,所以很难达到量产的目的,把所需要的抽头按照钣金件展开得出的形状如图3所示的内部4变形。各边延伸成为一个矩形,常规备料为矩形,每个抽头割去4次,形成4个三角板费料。换个角度思考,按照所需形状的斜边延伸,最终成为一个梯形,上下对称错开放置,最终形成图4的状态。根据需要定制所需宽度的带钢,开平后按照梯形切割,通过冷压设备成型后,只需要割去底部两个小三角板即可使用。每种规格预存一定量的的备件,需要时直接拿来使用。当库存量少到一定的程度马上再制作一批补上。不会因为抽头影响整根主梁的生产进度。

3 成果

主梁U型槽和斜盖板的制造工艺的改变以及轴头的改进,让单梁起重机的制作流程比原来的要缩短至少1倍。原来交货期在7-10天。改变制作工艺后可以保证3-4天交货。

虽然在制作抽头过程中需要割去图3中梯形底部两个小的三角板,但是整体下来材料利用率比原来的制作方式方式提高了很多。一个单梁起重机有两个抽头部分。每台起重机节省割掉的4快大三角板约20Kg。公司每月生产单梁桥式起重机1000台,则每年节约钢材20x1000x12=240000Kg=240t。按照3000元一吨计算的话每年仅仅节约材料费用为72万。

4 结论

本文介绍仅仅是改变制作工艺、改变下料形状就能做到省工、省料。公司现在单梁起重机的材料利用率达到96%以上,逐步达到合理的使用状态。但是还有一定的进步的空间。也为业内制造提供了新的思路和方法。

参考文献:

[1]张质文,王金诺等.起重机设计手册(第二版)[K].中国铁道出版社,2013.endprint