天然气发动机配气凸轮型线的改进设计

2015-10-13郑清平张玲玲张盼盼

郑清平,张玲玲,张盼盼,黎 明,王 瑾

(河北工业大学 能源与环境工程学院,天津 300401)

0 前言

配气机构是发动机的重要组成部分,其工作的好坏直接影响发动机的换气过程,与发动机的动力性、经济性以及排放性密切相关[1-3].配气机构研究包括两方面的内容:1)零部件的设计,包括凸轮型线、气门摇臂、气门弹簧及气门等零部件的设计,其中凸轮型线的设计尤为重要;2)机构的运动学和动力学问题[4-5].本文利用EXCITETIM INGDRIVE软件建立了某天然气发动机配气机构运动学和动力学计算模型,首先分析其是否存在落座冲击大、反跳、飞脱、接触应力过大等配气机构问题,然后通过改进设计凸轮缓冲段和工作段型线,解决存在的问题,最终使发动机性能得到一定的改善.

1 配气机构模型的建立

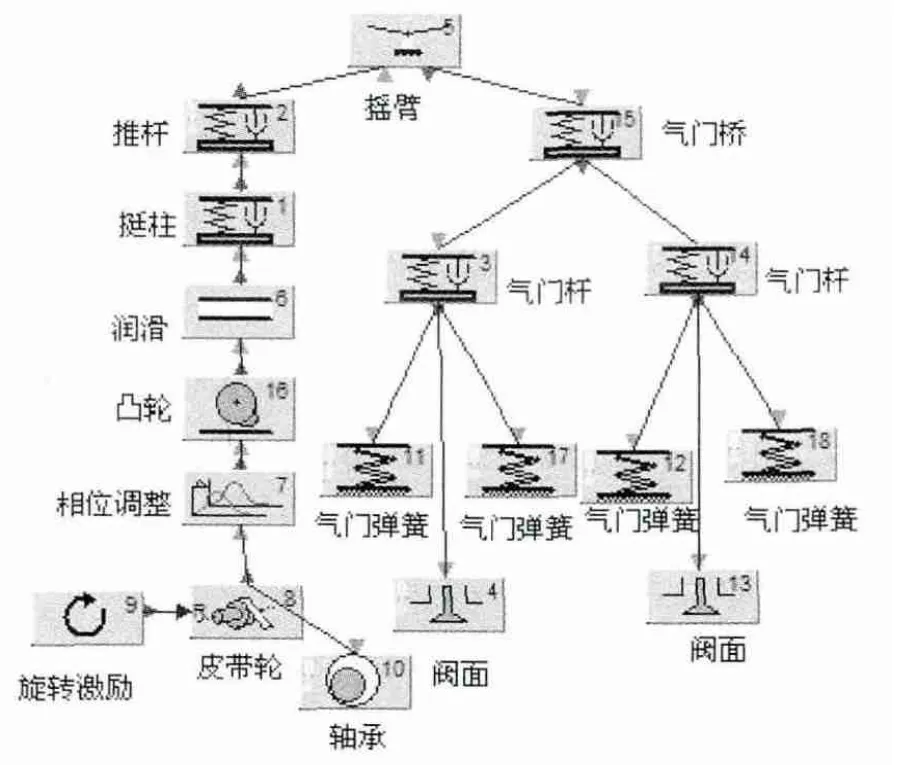

该天然气发动机采用下置式凸轮轴配气机构,其机构主要包括凸轮轴、挺柱、推杆、摇臂、气门桥、进、排气门以及气门内外弹簧.单阀系计算模型如图1所示.

该发动机配气机构模型中,需要的参数包括各个零部件结构参数、单元的刚度、阻尼以及质量等.为了保证计算的准确性,单元的刚度通过有限元计算获得,其质量通过PROE软件获得.

2 原进、排气凸轮型线的评价

2.1 运动学结果

在计算模型中导入原发动机的进排气凸轮升程曲线,进行运动学模拟.通过运动学模拟,得到配气机构的主要技术参数如表1所示,主要性能参数如表2所示.

丰满系数反映了发动机充气效率,丰满系数较大能够提高发动机的充气性能,使发动机尽可能进气,但是过大的丰满系数会影响配气机构的可靠性和平稳性,为了获得良好的充气效率,一般要求丰满系数不低于0.55,原发动机排气门的丰满系数为0.53,有待提高.凸轮与挺柱间的润滑系数反映了其润滑性能的好坏,一般要求最小润滑系数,即在凸轮桃尖附近,润滑系数为0.15~0.3.原发动机进、排气凸轮与挺柱之间润滑系数都在范围内,其润滑性能良好.凸轮与挺柱的材料分别是球墨铸铁和钢,其最大的许用应力为650 MPa,排气门凸轮与挺柱间接触力大于许用应力值,增加了零件间的磨损,缩短了零件的使用寿命.加速度跃度是反映从动件振动响应的重要指标,为了减少振动,一般要求最大跃度值不超过1 000mm/rad3.

图1 计算模型Fig.1 The calculationmodel

表1 主要技术参数Tab.1 Themain technicalparameters

表2 主要性能参数Tab.2 Themain performance parameters

2.2 原配气机构动力学结果分析

该发动机在额定转速2 500 r/m in时,其气门升程、凸轮与挺柱间的接触应力以及落座情况如图2~图4所示.从图中可以看出,排气门存在早关的现象,其关闭不平稳.排气门的接触应力过大,超过许用范围,增加了凸轮桃尖处的磨损.在气门落座时,落座力突然增大,其落座不平稳,冲击力较大,在气门落座之后出现落座力为0的情况,说明气门存在反跳的现象.

3 凸轮型线的改进设计

配气凸轮由3段组成,其中包括:基圆、挺柱上升段和挺柱下降段,其中上升段和下降段又分别由缓冲段和工作段组成[6].根据原进、排气配气机构存在的问题,对凸轮型线的缓冲段和工作段进行改进设计.

由于原气门落座冲击加大,考虑到配气机构运行平稳性以及配气机构的特点,选择梯形函数作为新凸轮型线缓冲段.气门间隙为0.3,气门缓冲段高度设置为0.32 mm,由于原发动机气门落座速度过大,需要降低缓冲段的末端速度,将其设置为1.5mm/rad3.

多项式配气凸轮工作段函数得到的升程具有多阶导数连续,气门升程比较光滑,且能够适应多种类型的配气机构,使用比较广泛[7-8].本文采用多项式工作段函数对凸轮型线改进设计,其气门升程 为

图2 原机进、排气门升程Fig.2 The originalvalve lift

式中:hmax为凸轮最大升程,mm;hr为缓冲段高度,mm;C2、C4、Cp、Cr、Cs为常数;p、q、r、s为偶数指数,一般取8~60.

通过多次模拟对比,最终确定进、排气凸轮型线方案,其参数C4、p、q、r、s的取值分别为0.2、12、22、32、52;0.2、14、24、32、52.

改进后的运动学性能如表3所示,从表中可以看出改进后进、排气气门升程丰满系数分别从原机的0.56增加到0.58,从0.53增加到0.57,增加了发动机的充气性能,改善了发动机的换气过程,加速度最大跃度值都小于1 000 mm/rad3,确保的配气机构运行的平稳性避免了机构发生振动.凸轮与挺柱间的润滑条件较好,减少了零部件间的磨损.最大接触应力都满足许用值要求,其值小于原发动机,降低了凸轮与挺柱间的磨损.改进后的凸轮型线,其动力学分析结果如图5~图7所示,从图中可以看出,改进后的气门升程曲线光滑,开启、关闭都比较良好,没有出现波动,在凸轮工作段,凸轮与挺柱间的接触力不存在零的现象,没有发生飞脱,且接触应力小于原发动机,都在允许范围之内,减少了对凸轮桃尖处的磨损.进、排气门落座都比较平稳,没有发生大的冲击,减少了气门与气门座之间的磨损,同时气门落座后,没有出现落座力为0的情况,说明气门没有发生反跳.

表3 改进后主要性能参数Tab.3 Themain performance para metersafter improvement

4 改进后发动机性能试验

为了验证凸轮型线改进前后发动机的性能,在发动机试验台架进行了外特性试验,并测取了进气流量和充气效率.

天然气发动机的试验台架,如图8所示.主要测试装置包括CW 150型电涡流测功机(洛阳南峰机电设备有限公司)、上海同圆环保科技有限公司生产TOCEIL-CMF02型天然气流量计,AVL1000型空气流量计.

图9为凸轮型线改进前后不同转速下气缸的充气效率,从图中可以看出,改进后发动机充气效率有所提高,在转速为2200 r/min时,充气效率提高了1.51%,在转速为1400 r/m in时,充气效率增加了0.79%,在额定转速下充气效率提高了0.83%,改善了发动机充气性能.

图5 改进后进、排气门升程Fig.5 Valve liftafter improvement

图8 天然气发动机试验台架Fig.8 Naturalgasengine testbench

图9 改进前后充气效率对比Fig.9 Comparison of charge coefficientbeforeand after improvement

图10 和图11分别为凸轮型线改进前后转矩和功率随转速的变化,从图中可以看出凸轮型线改进设计后,由于发动机的进气量增加,从而使发动机功率和转矩也有所增加,其中在转速1200 r/m in时,转矩增加了12.56 N m,功率增加了5.25,在标定转速下,转矩和功率分别增加了7.2 N m、2.1 kW,由此可见,改进凸轮型线后使发动机性能得到一定改善.

图10 改进前后功率对比Fig.10 Comparison of powerbeforeand after improvement

图11 改进前后转矩对比Fig.11 Comparison of toquebeforeand after improvement

5 小结

1)利用EXCITETim ing Drive软件建立了天然气发动机配气机构的运动学、动力学计算模型,评价了原进、排气凸轮型线,并找出了原配气机构存在的问题.

2)针对原配气机构存在的问题,改进了凸轮型线的缓冲段和工作段,提高了进、排气凸轮的丰满系数,解决了气门落座冲击大、反跳等问题,同时减少了凸轮与挺柱间的接触应力,减低了凸轮桃尖处的磨损.

3)凸轮型线的改进设计使原发动机动力性能得到一定的改善.

[1]刘云,肖恩忠.高速柴油机配气凸轮优化设计综述 [J].拖拉机与农用运输车,2006,33(4):6-9.

[2]焦运景,张惠明,杨志勇.配气相位对天然气发动机燃烧和排放的影响 [J].农业机械学报,2009,8(8):13-17.

[3]肖红,苏强,骆葳.天然气发动机在不同喷射和点火时刻下的性能和优化设计研究 [J].内燃机,2014(2):25-29.

[4]姜建华,王伟.CA4D柴油机配气机构设计 [J].汽车技术,2005(9):21-24.

[5]TAkashi IRITANI,Akira SHOZAKI,Bencheng SHENG.Predicition of the dynam ic characteristics in valve train design of a diesel engine[J].SAE,2002,32:1839-1846.

[6]郭磊,褚超美,陈家琪.高次多项式凸轮型线特性参数对配气机构性能的影响的研究 [J].内燃机工程,2005,26(1):20-23.

[7]王小慧,彭海雄,周海涛.配气凸轮轴型线逆向优化设计 [J].铁道机车车辆,2011,10(31):177-188.

[8]浦耿强,张云清.顶置凸轮配气机构仿真分析 [J].汽车科技.2001(1):8-11.