内墙砖生产引起的大气污染及防治措施

2015-10-12王才梅

王才梅 张 渝

河南建筑材料研究设计院有限责任公司(450002)

内墙砖生产引起的大气污染及防治措施

王才梅张渝

河南建筑材料研究设计院有限责任公司(450002)

内墙砖生产过程中产生的大气污染物主要为喷雾干燥塔和窑炉产生的烟尘、SO2、和NOX以及破碎、压制、磨边等工序产生的粉尘。这里针对以天然气为燃料的内墙砖生产过程中大气污染物的产生情况,结合对现有企业的调查情况,提出合理可行的防治措施。

内墙砖;大气污染;防治措施

0 前言

建筑陶瓷是建材工业的重要组成部分,是美化生活环境不可缺少的建筑装饰、装修材料。建筑陶瓷包括外墙砖、内墙砖、地板砖、广场砖、锦砖、玻璃砖、陶管砖等,是房屋建筑内外墙面、地面的重要装饰材料。建筑陶瓷产品具有无毒、无味、防火、防老化、耐腐蚀、耐热、易于清洁等特性,在国际、国内建筑装饰市场中占有不可替代的重要地位。随着人们对各类建筑陶瓷的需求越来越大,建筑陶瓷生产过程中的污染物排放也越来越严重。由于建筑陶瓷种类较多,各类建筑陶瓷的生产工艺也略有不同,这里仅针对以天然气为燃料的内墙砖生产过程中产生的大气污染物防治措施进行探讨分析。

1 内墙砖生产工艺简介

内墙砖生产所用的原料主要为长石、石英、黏土。块状物料经破碎后卸入原料堆棚。

原料堆棚中物料经计量称重后落入配料斗下方皮带运输机,再由皮带运输机输送到球磨机进料口上方进料斗,之后进入到球磨机内球磨。出磨泥浆经过筛、除铁后放入装有慢速搅拌机的泥浆池进行陈腐。

通过陈腐后的泥浆由泥浆柱塞泵打入到喷塔内雾化干燥,制备好的粉料出塔过筛,然后入皮带运输机、斗式提升机送至钢料仓内,由叶轮给料器、皮带运输机和斗式提升机送至压机料仓内供成型使用。成型合格的坯体由砖坯输送线送至素烧辊道窑进坯机上准备进窑。

内墙砖生产采用二次烧成工艺,即素烧+釉烧。坯体先经1 100~1 120℃素烧,将坯体中大部分碳素和有机物质烧尽,可有效避免釉烧时出现棕眼、釉泡等缺陷,并可增加坯体强度,利于后续施釉、转运操作,减少破损。经检验剔除不合格素胎后,进行施釉。施完釉的坯体由砖坯输送线送至喷墨打印工序,然后喷墨打印图案。喷墨打印后的坯体通过砖坯输送线送至釉烧窑内在1120~1150℃下釉烧。

采用磨边机对烧制成品规格尺寸进行修整,使产品规格尺寸一致,外观漂亮,便于敷贴。

经磨边后的成品通过输送线进行检查、分级,外观由人工进行检查,由机械进行包装,包装后的产品放在木托架上,由叉车运送入库。

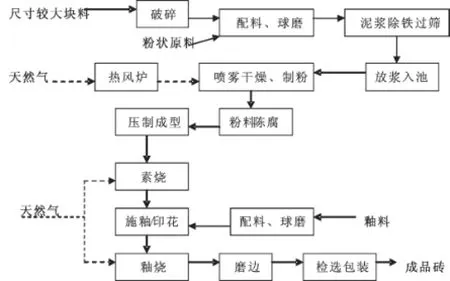

内墙砖生产工艺流程图见图1。

图1 内墙砖生产工艺流程图

2 内墙砖生产引起的大气污染及防治措施

1)原料破碎粉尘

破碎车间主要是将来料为块状的石英、长石等破碎成粒径约3 mm的细料。破碎过程粉尘产生浓度较高,如颚式破碎机出料口粉尘浓度3 000~3 200 mg/m3[1],采用袋式除尘器处理,粉尘排放浓度可小于30 mg/m3,破碎机粉尘排放浓度能满足《大气污染物综合排放标准》(GB 16297-1996)的要求。

2)喷雾干燥塔废气

喷雾干燥塔热源采用天然气,粉料干燥过程产生大量烟气,主要污染物为烟尘、SO2和NOx。

喷雾干燥塔尾气含尘的浓度一般较高,且其中的游离硅含量高,需要采取两级除尘。第一级可采用旋风分离器,除尘效率在80%以上。旋风式分离器既作为除尘设备又作为收料设备。第二级可使用袋式除尘器,袋式除尘器的主要功能是对一级处理后无法达标的废气作二次处理,总除尘效率99%。对现有陶瓷生产企业的监测数据进行统计分析,喷雾干燥塔尾气含尘浓度约为2 000 mg/m3,经除尘后粉尘排放浓度约20.0 mg/m3,颗粒物排放浓度能满足《陶瓷工业污染物排放标准》(GB 25464-2010)及修改单30 mg/m3的限值要求。

SO2产生于燃料中的硫,由于天然气含硫率极低,喷雾干燥塔SO2产生浓度一般均小于10.00 mg/ m3,直接排放即可满足《陶瓷工业污染物排放标准》(GB 25464-2010)及修改单50 mg/m3的限值要求。

NOx有三个来源,分别为快速NOx、热力NOx及燃料NOx。快速NOx一般占总量的比例小于5%。燃料NOx生成量与燃料中氮含量密切相关。热力NOx主要在燃料燃烧过程中生成,温度低于1 400℃时生产速度较慢,高于1 400℃生产速度明显加快。喷雾干燥塔采用燃天然气热风炉,工作温度600~800℃,热量传输迅速、燃烧完全。NOx产生浓度约为30.00 mg/m3,直接排放即可满足《陶瓷工业污染物排放标准》(GB 25464-2010)及修改单180 mg/m3的限值要求。

3)压制成型粉尘

成型主要采用全自动液压压砖机,属于接触型加压形式,压制成型工段会有粉尘产生。压机废气中粉尘浓度约为700.00 mg/m3,经脉冲袋式除尘器处理后,废气中粉尘浓度小于30 mg/m3,满足《大气污染物综合排放标准》(GB 16297-1996)的要求。

4)辊道窑废气

辊道窑烧制过程产生高温废气,燃料采用天然气,废气中主要污染物为烟尘、SO2、NOx和氟化物。

天然气属于清洁能源,废气中基本无粉尘产生。天然气通入辊道窑进行烧制,产生的高温废气引入坯体干燥段作为烘干热源,此过程中会从砖坯表面带出极少量粉尘。辊道窑烟尘排放浓度一般小于5 mg/m3,可不经处理直接排放。

废气中SO2主要来源于燃料中硫及原料中硫。高温时,原料中一部分硫形成SOx释放到窑炉废气中。内墙砖生产原料中硫含量很少,有多大比例的硫形成SOx也不易确定。原料中含有CaO,CaO与SOx反应可消除部分硫的排放,反应产物留在坯体中。经类比同类项目,SO2产生浓度小于15 mg/m3,可不经处理直接排放。

内墙砖生产过程中燃料型及快速型燃烧产生的NOx极少,可忽略不计,主要考虑热力型NOx。辊道窑的烧成温度在1 100~1 150℃,釉烧窑较素烧窑略高,实际上,T<1 400℃时,NOx的生成量非常少,因此,废气中的NOx浓度不高,一般均小于40 mg/m3,可不经处理直接排放。

氟化物是陶瓷生产特征大气污染物之一,主要来自于原料中的氟元素,但原料中含氟量极小,以现有陶瓷生产企业的监测数据进行统计分析,经类比同类项目氟化物产生浓度小于1.0 mg/m3,可不经处理直接排放。

以天然气为燃料的辊道窑烧成产生的废气污染物浓度较低,远低于《陶瓷工业污染物排放标准》(GB 25464-2010)及修改单的限值要求,该废气可不经处理直接排放。

5)磨边粉尘

内墙砖生产采用干法磨边技术,内墙砖的磨余量约为1%,磨余量全部成为粉尘被磨边机集气罩收集并经袋式除尘器处理后达标排放,收尘灰返回球磨工段回用。磨边废气进袋式除尘器粉尘浓度约为3 300 mg/m3,处理后粉尘浓度小于30 mg/m3,满足《大气污染物综合排放标准》(GB 16297-1996)的要求。

6)无组织粉尘排放

生产所需原料采用汽车运输进厂,分类贮存于密闭原料库内,贮存过程扬尘损失较小,一般不需考虑。无组织排放主要产生于卸料及向受料斗转运作业过程产生的少量粉尘。原料库顶部设置雾化喷淋装置,用于平时卸料及贮存过程的降尘处理。无组织排放的少量粉尘再经库房沉降,对外环境影响较小。

物料在通过输送设备传输至生产设备及喂料过程中,由于外力或落差因素会产生粉尘。工程在设计时均采用全密封廊道输送,应选用密闭性能好的输送和给料设备。另外,由于物料含水量较大,粉磨采用湿式球磨(含水量约35%),压制砖坯时粉料含水量较大(6%~9%),生产车间均为全封闭,在车间内布置吸尘器,及时清扫工作台面及地面粉尘,这些保证了车间无组织排放粉尘达标,不会对环境造成明显影响。

3 大气污染防治措施分析

1)废气环保措施可行性分析

袋式除尘器是目前治理粉尘的主要除尘措施,袋式除尘的滤料利用网孔阻留尘粒间产生 “架桥”现象及碰撞、拦截、扩散、静吸收和重力沉降等作用,使粉尘很快被纤维捕集,除尘效率极高,达99%。袋式除尘器具有附属设备少、投资省、技术要求不高、性能稳定可靠、对负荷变化适应性强、运行管理简便、适宜捕集细微而干燥粉尘的特点。

结露是袋式除尘器运行中最常见问题,水分是滤袋结露的最大原因。造成滤袋含有水分的原因通常是低温发生凝露,尤其在处理燃烧或高温烟气时,当滤袋表面的初始粉尘层含有水分,干燥后就会使粉尘凝结、板结[2]。破碎机、压机、磨边机废气含水量非常低,露点温度也非常低,袋式除尘器运行温度远高于废气的露点温度,因此不会出现糊袋现象。但是喷雾干燥塔废气中含水量较高,工艺控制不当的话,袋式除尘器滤袋即可能出现糊袋。喷雾干燥塔烟气设计出口温度为80~120℃,正常运行情况下,喷雾干燥塔袋式除尘器不会出现糊袋。

综上分析,项目喷雾干燥塔、破碎机、压机、磨边机等设备含尘废气采用袋式除尘器可以做到稳定达标运行。

2)无组织排放措施分析

无组织粉尘排放源主要有原料堆场、破碎车间、物料输送、压制车间以及磨边车间。对于物料堆场,采取封闭措施,只留车辆出入口,堆场内布置喷水装置;对于物料输送,采用封闭的皮带输送廊;对于破碎车间、压制车间及磨边车间,采取车间封闭并加袋式除尘器的措施。采用上述措施后,可减轻堆场扬尘污染,减少各工序无组织粉尘排放,项目无组织排放防范措施可行。

4 结论

以天然气为燃料的内墙砖生产线主要大气污染物为烟粉尘、SO2、NOx和氟化物。由于SO2、NOx和氟化物的产生浓度均远低于《陶瓷工业污染物排放标准》(GB 25464-2010)及修改单的要求,可直接排放,因此以天然气为燃料的内墙砖生产线大气污染防治主要针对烟粉尘。在采用袋式除尘器对有组织废气进行除尘处理,采取车间封闭、全密封廊道输送对无组织排放废气进行除尘处理的情况下,内墙砖生产引起的大气污染对环境影响较小。

[1]沈帅冰.浅谈建筑陶瓷厂生产中的除尘措施[J].山东陶瓷,2000,23(3):29~31.

[2]汪波,刘晶.袋式除尘器运行中常见问题浅析[J].中国环保产业,2010:45~52.