脱硫石膏代替天然石膏生产空心砌块的研究

2015-10-12王今华李国旺

徐 博 张 璐 冯 峰 高 远 王今华 李国旺

1河南省建设工程质量监督总站(450000) 2河南建筑材料研究设计院有限责任公司(450002)

脱硫石膏代替天然石膏生产空心砌块的研究

徐博1张璐2冯峰2高远2王今华2李国旺2

1河南省建设工程质量监督总站(450000) 2河南建筑材料研究设计院有限责任公司(450002)

采用沸腾炉热烟气混合烘干系统将脱硫石膏煅烧成脱硫建筑石膏,用脱硫建筑石膏生产石膏空心砌块,并对其各项性能进行了测试。研究表明,利用脱硫石膏代替天然石膏,可以煅烧出各项性能均满足国家标准要求的建筑石膏,用脱硫建筑石膏生产的石膏空心砌块断裂荷载可以达到3.32kN,软化系数可以达到0.68。

脱硫石膏;天然石膏;空心砌块

0 前言

近几年,随着我国建筑节能和墙体材料革新工作的深入开展,新型墙体材料的开发和研究工作得到蓬勃的发展,产生了包括混凝土多孔砖、非黏土烧结砖、蒸压加气混凝土砌块和混凝土空心砌块等品种。石膏建材制品具有较小的密度和良好的保温隔热性能,在墙材行业也有一定的应用。天然石膏作为一种资源,不可再生,因此寻找其替代品是循环经济和科学发展的必经之路。

脱硫石膏是指燃煤电厂烟气脱硫的副产物,是利用生石灰或石灰石与煤灰燃烧后产生的烟气进行反应,脱去烟气中的二氧化硫而得到的。我国自20世纪90年代开始强制在火电厂对烟气进行脱硫,因此产生了大量的脱硫石膏。近年来,国内的脱硫石膏产量逐年增加,其脱硫石膏利用也在稳步推进,但是总体来说脱硫石膏综合利用还处在低附加值的初级阶段。

1 试验用原材料

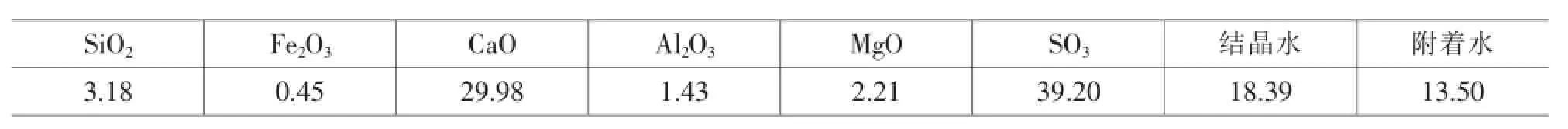

脱硫石膏:郑州新力热电厂排放的脱硫石膏,其主要化学成分见表1。

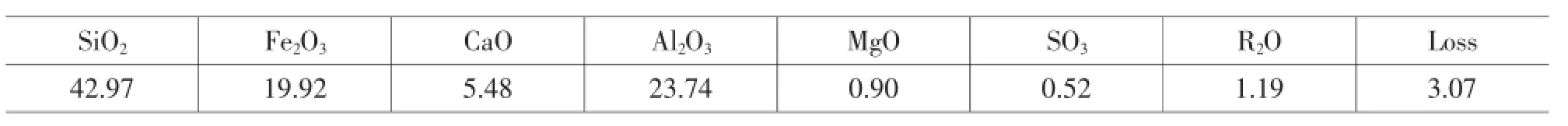

粉煤灰:郑州新力热电厂干排Ⅱ级粉煤灰,其主要化学成分见表2。

氢氧化钙:河南焦作兴隆钙粉厂生产的灰钙。

减水剂:郑州建科混凝土外加剂有限公司生产的JKH-1型高效减水剂,减水率不低于18%。水:普通自来水。

2 脱硫石膏煅烧成脱硫建筑石膏

火电厂脱硫石膏基本上为二水石膏,为了利用脱硫石膏代替天然石膏生产石膏砌块,需要先将脱硫石膏生产出脱硫建筑石膏。

2.1脱硫石膏煅烧脱硫建筑石膏工艺

综合考虑成本及脱硫建筑石膏品质等方面的因素,采用沸腾炉热烟气混合烘干煅烧系统生产脱硫建筑石膏,煅烧窑最高温度控制在190℃。具体生产工艺如下:将脱硫石膏在堆场进行预均化,靠自然风干部分附着水。脱离石膏进入煅烧工序时,含水率控制在9%以下,以减少煅烧能耗。生产时脱硫石膏通过装载机送到喂料仓,再经过喂料仓下的计量设备送到输送皮带上,输送皮带将脱硫石膏带入煅烧窑。脱硫石膏进窑后在煅烧窑高温带进行换热,同时与净化后的热烟气进行热交换,使脱硫石膏中的附着水快速汽化。在脱硫石膏不断前进的过程中,通过窑体内倒流板的翻腾使脱硫石膏与窑体内的热烟气进行充分的热交换,完成脱水过程,脱硫石膏转化为半水石膏。然后将半水石膏送入陈化储料仓进行陈化,陈化时间一般为1 d。陈化过程中,经过均衡转化,半水石膏的比例可达95%,即为脱硫建筑石膏。

表1 脱硫石膏的主要化学成分(%)

表2 粉煤灰的主要化学成分(%)

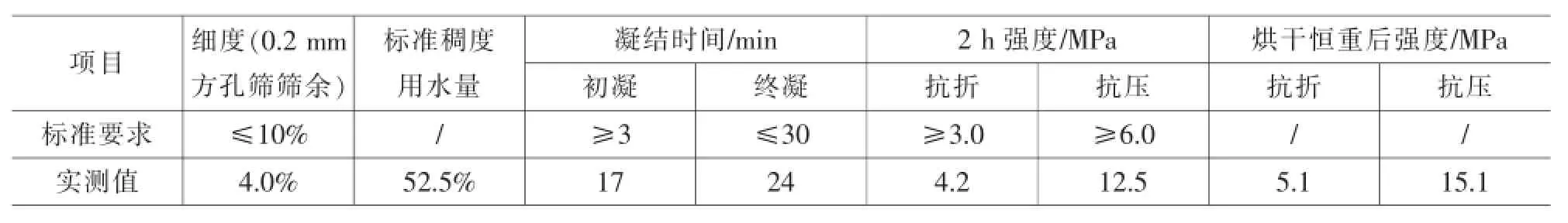

表3 脱硫建筑石膏的物理力学性能

2.2脱硫建筑石膏的性能

利用2.1工艺,郑州复晟资源开发有限公司生产的脱硫建筑石膏按照GB/T 9976-2008进行物理力学性能测试,测试结果见表3。

由表3可以看出,脱硫石膏生产出的建筑石膏性能完全满足国家标准的要求,利用脱硫石膏代替天然石膏生产石膏砌块是完全可行的。

3 脱硫建筑石膏空心砌块的生产及力学性能

3.1试验配比的确定

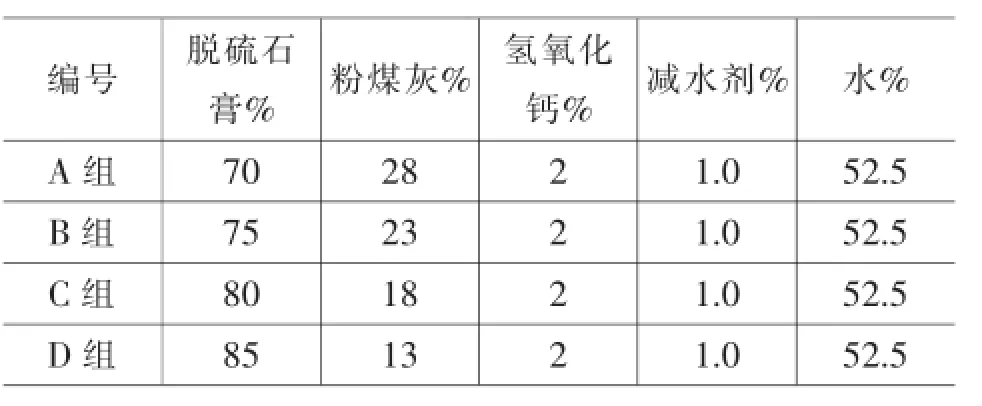

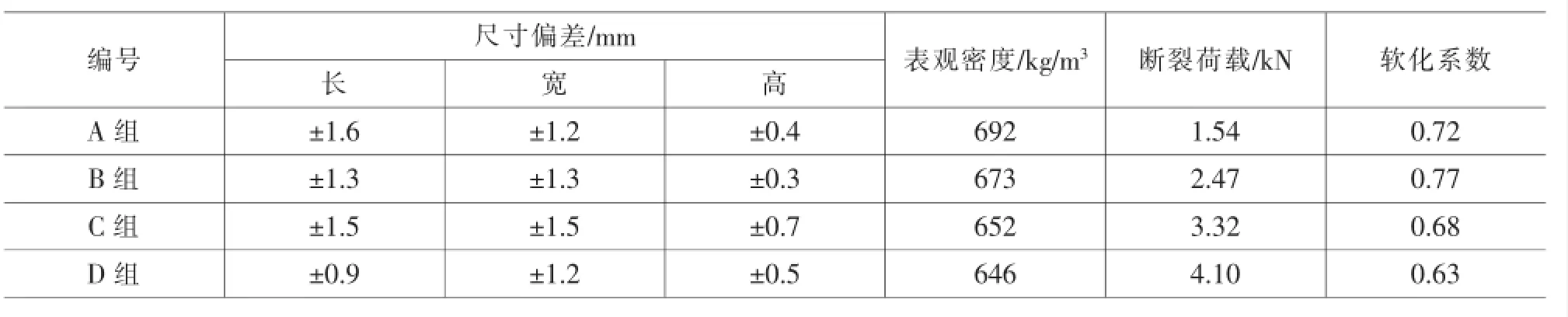

根据试验经验,为了保证脱硫石膏空心砌块各项性能指标,寻求降低生产成本的最佳配方,我们在脱硫建筑石膏中掺加粉煤灰、氢氧化钙和高效减水剂,按粉煤灰对脱硫建筑石膏的不同取代量选取四个不同配比(见表4)进行试生产。不同配方的试制砌块在河南信成新兴建材有限公司的石膏砌块生产线上进行,砌块规格为600 mm×500 mm×240 mm。

表4 砌块试制试验配合比

不同配比脱硫建筑石膏空心砌块按照JC/T 698—2010《石膏砌块》进行表观密度、断裂荷载和软化系数的测定,测试结果见表5。

由表5可以看出,四个不同配比生产出的石膏砌块在尺寸外观方面均有些偏差。尺寸偏差主要是和产品模具有关,在此不作为确定生产配比的依据。对于表观密度来说,四个配比的砌块测试结果基本接近。从力学性能方面来讲,在用水量保持不变的情况下,随着粉煤灰取代脱硫建筑石膏量的增大,砌块的断裂荷载逐渐下降,软化系数也有下降的趋势。考虑到实际生产时候的波动性,为了保证砌块产品的质量,尽可能增加粉煤灰的用量,我们确定选取C组的比例作为脱硫建筑石膏空心砌块的生产配比。

3.2养护制度对脱硫建筑石膏空心砌块强度的影响

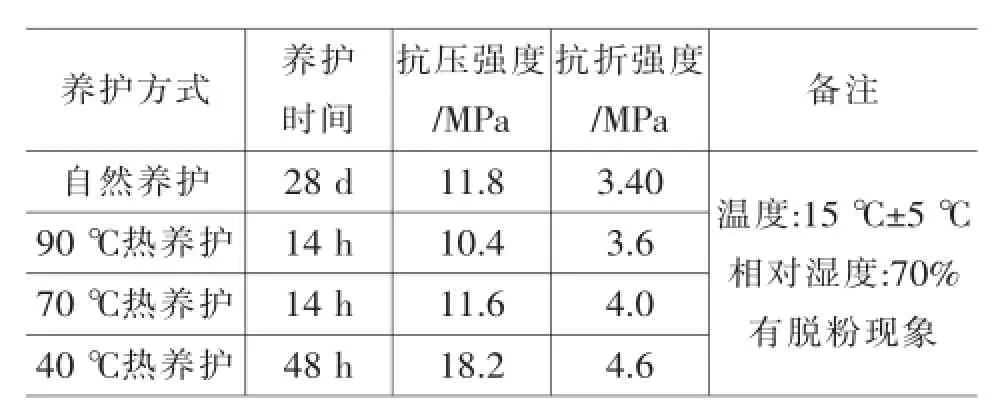

按上述选定的配比作为脱硫建筑石膏空心砌块的生产配合比,并在河南信成新兴建材有限公司石膏砌块生产线上进行批量生产。生产的脱硫建筑石膏空心砌块按照不同的养护制度进行养护,并分别进行抗压强度和抗折强度试验。试验结果见表6。

表6 不同养护制度下石膏空心砌块力学性能

由表6可以看出,热养护能明显加快脱硫建筑石膏空心砌块强度的发展。采用自然养护方式时,温度过低,不利于砌块中石膏的水化及水分的蒸发,要达到一定强度养护时间明显增加。采用90℃的热养护时,温度过高,会造成石膏空心砌块脱水,使制品产生脱粉现象,强度降低。采用70℃的热养护,养护14 h强度即可达到自然养护28 d的强度。可以认为,70℃的热养护时,在养护初期有利于胶结材料中水分的蒸发,形成湿热环境,既有利于石膏材料的干燥,又有利于脱硫建筑石膏和粉煤灰水化反应的进行,形成水化产物,还避免了温度过高造成二水石膏脱水产生的脱粉现象。

表5 不同配比脱硫建筑石膏空心砌块的物理力学性能

4 结语

1)采用沸腾炉热烟气混合烘干煅烧系统能够在煅烧温度(190℃左右)条件下快速低能耗地生产出脱硫建筑石膏。生产的脱硫建筑石膏初凝时间17 min,终凝时间 24 min,标准稠度用水量为52.5%,2 h抗折强度达到4.3 MPa,抗压强度达到12.5 MPa,各项性能完全满足GB/T 9976—2008《建筑石膏》的要求。

2)采用脱硫建筑石膏按照一定的比例可以生产出密度700 kg/m3以下、断裂荷载3.0 kN以上的石膏空心砌块,且具有较好的抗压强度和耐水性。

3)生产的脱硫建筑石膏空心砌块采用70℃热养护,是比较适宜的养护制度。因为70℃的热养护时,养护初期有利于胶结材中水分的蒸发,形成湿热环境,既有利于石膏材料的干燥,又有利于脱硫建筑石膏和粉煤灰水化反应的进行,形成水化产物,避免了温度过高造成二水石膏脱水产生的脱粉现象。

综上所述,利用脱硫石膏代替天然石膏生产石膏空心砌块是完全可行的,且在生产时脱硫建筑石膏的掺量在80%左右,为脱硫石膏的大规模资源化利用开拓了新的途径,具有良好的社会、环境效益。