气密层压延挤出机滤胶改造对轮胎外观质量的影响

2015-10-12刘玉林刘东晓齐立勋王娇姜洪波三角华盛轮胎有限公司山东威海264202

刘玉林,刘东晓,齐立勋,王娇,姜洪波(三角(华盛)轮胎有限公司,山东 威海 264202)

气密层压延挤出机滤胶改造对轮胎外观质量的影响

刘玉林,刘东晓,齐立勋,王娇,姜洪波

(三角(华盛)轮胎有限公司,山东 威海 264202)

介绍了气密层压延设备挤出机滤胶改造,通过对挤出设备的改造,增加滤胶装置,消除了原胶中的杂质。改造前较改造后的气密层杂质胎数量降低了55%,使轮胎的外观合格率大幅提升。

挤出机;滤胶;杂质

轮胎气密层作为轮胎的关键部件,其主要作用就是密封轮胎内腔与轮辋之间的高压气体(轿车胎充气压力通常2.5 kg左右),防止气体外泄(或者通常说的慢撒气),导致轮胎内压低而损坏轮胎,高速运行情况下甚至造成爆胎。

轿车胎使用的气密层厚度薄,通常有2种胶料复合而成,总厚度<2 mm,如果气密层胶片上黏有杂质,就会造成密封性能差,保气性能缺失,产品外观检测判定为废品。不但造成严重成本浪费,而且存在较大的质量隐患。

通过研究改造,我们在设备挤出机上改造滤胶装置,大大改善了气密层胶料的挤出质量,气密层胶杂质大幅度降低,提高了产品质量合格率,降低了成本,提高了效益。

1 改造前的状况

1.1改造前的设备状态

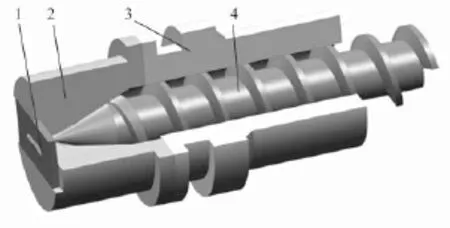

气密层胶片压出采用冷喂料挤出机与压延机联动生产线,改造前的挤出机机头结构如图1。

1.2改造前的设备工作原理

胶料经螺杆挤压、剪切后输送到机头,然后经口型板矩形口挤压挤出(挤出口型板矩形口尺寸10 mm ×100 mm,并根据用胶量的多少,调节口型板尺寸),再经运输带输送到压延机辊子上,压延成型需要的胶片尺寸。

图1 改造前挤出机头结构示意图

1.3改造前的气密层杂质缺陷分析

改造前,气密层杂质造成废胎平均达到80条/月以上,占气密层废品缺陷的93%,是主要病象。

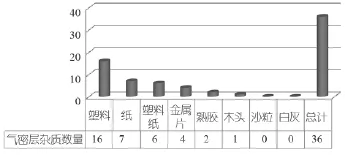

通过分析,气密层杂质来源①前工序(密炼、原材料库);②气密层生产作业现场;③原材料本身。通过对原材料库、密炼进行持续跟、改进,但是杂质数量没有根本的变化;对车间生产现场进行改善、跟踪,数据仍然没有改善。统计结果(三个月的平均数据)见图2。

图2 对原材料库、生产现场环境改善后三个月平均数据

2 改造前的论证

通过管理措施的实施、改善,气密层杂质数量居高不下,达不到预期的目标。通过进一步研究,决定改进设备挤出方式,增加过滤系统,改善胶料进入压延机之前的纯度。

2.1设备可行性分析

要实现挤出机机头与机筒之间增加一套滤胶装置,需要改进挤出机机筒的长度,实现螺杆与机头之间的间隙,以此增加滤胶装置,通过重新加工挤出机机筒实现。

现场检测设备施工及改进空间,均满足设计加长机筒的要求。对挤出压力对设备的安全性分析,由于机头压力通过压力传感器检测并进行安全控制,能够满足改造需求。

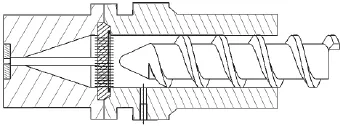

机械改造论证方案见图3。

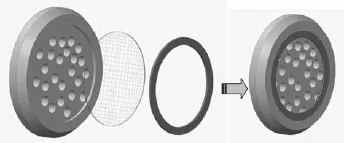

增加滤胶装置如图4。

包括滤胶职称板、过滤网(根据胶料不同选用不同目数)、压环。

2.2滤胶改造对挤出胶料温度工艺影响分析

图3 改造后挤出机头结构示意图

增加滤胶装置之后,螺杆排胶受到滤网的限制,压力增加,机头胶料温度升高,根据工艺控制计划的施工要求,模拟滤胶装置,实测温度变化曲线图5。

图4 滤胶装置结构示意图

图5 温度变化曲线图

测试结果显示,在螺杆转速即出胶量满足生产的前提下,出胶温度在工艺要求范围之内。

3 设备的改造

按照前期论证,对挤出机机筒进行了整体加长更换,并在滤胶前端增加压力传感器保护装置见图6。

图6 增加压力传感器位置机头示意图

原机头锁紧装置不作改动,前端挤出口型板紧固方式不变动。压力传感器检测位置变更(如图6下端孔,用于安装压力传感器)。

4 增加滤胶装置后效果验证

增加过滤装置之后,气密层胶部件杂物明显减少,改造后三个月平均数据统计见图7。

通过上图可以看出,改造后气密层杂质胎数量与改造前相比降低了55%,达到了预期的目的。

图7 机头改造后三个月平均数据

5 经济效益分析

改造后,每个班换滤网一次,更换方便,简洁且达到了控制原料中杂质目的,每年为公司减少废品损失30余万元。

6 结语

气密层冷喂料挤出机增加滤胶装置,结构简单,投资少,不但保证了气密层胶部件质量的提升,大大降低了废品率,提高了效益。

Effect of innerliner calendaring extruder straining transformation on tire appearance quality

TQ330.44

1009-797X(2015)17-0041-03

B DOI:10.13520/j.cnki.rpte.2015.17.011

刘玉林(1971-),男,工程师,主要从事轮胎生产管理,设备管理及改进等工作。

2014-03-14