高压低密度热收缩膜专用树脂的研发

2015-10-10王景良张洪达周英李传明郭勇王建军

王景良,张洪达,周英,李传明,郭勇,王建军

(中国石油天然气股份有限公司大庆石化分公司塑料厂,黑龙江 大庆 163714)

高压低密度热收缩膜专用树脂的研发

王景良,张洪达,周英,李传明,郭勇,王建军

(中国石油天然气股份有限公司大庆石化分公司塑料厂,黑龙江 大庆 163714)

王景良,1967年生,高级工程师,1991年毕业于天津大学高分子化工专业,历任塑料厂高压装置技术员、工艺主任、主任,现任大庆石化公司塑料厂总工程师,中国石油集团公司聚烯烃高级技术专家,现从事聚烯烃生产、科研、技术攻关等方面的管理工作,组织并完成多项聚烯烃新产品开发工作并取得了较好的经济效益和社会效益。曾获中国石油集团公司科技进步奖四项,黑龙江省科技创新奖2项,大庆市科技创新奖3项以上。

编者按:塑料在人们的日常生活中占据越来越重要的地位。但目前我国一些高端塑料原材料仍需从国外进口,每年花费大量外汇。新近,杂志社得知中国石油天然气股份有限公司大庆石化分公司塑料厂,自主研发成功一种“高压低密度聚乙烯热收缩膜专用料”,经测试,各项性能指标与某知名合资公司产品性能相当!为此,本刊特邀请该厂总工程师王景良先生,就此次研发过程及各项指标进行阐述和解读,希望对读者有所启迪和帮助。

高压低密度聚乙烯(LDPE)一般是指用高压方法生产的一种热塑性塑料,反应压力一般为110~350 MPa,反应温度一般为160~350 ℃,高压低密度聚乙烯聚合反应的时间非常短,通常为15 s~2 min[1]。高压低密度聚乙烯树脂的化学稳定性好,一般酸碱对其无明显的破坏作用,可应用于化工生产中,良好的介电性能又使其在电气方面用作绝缘材料。未来几年我国也正成为世界上最大的聚乙烯薄膜和包装袋出口国,大量供应北美、日本和西欧。但由于我国石化企业的自身研发能力有限,产品多集中在通用料级别上,国内目前已经建成的18套高压聚乙烯装置生产的高压低密度聚乙烯,大部分都应用于薄膜、重包装膜和农用薄膜的通用产品上,在特种专用料和其他高端专用料方面各个装置的表现都不是很好,国内所需的专用料大部分都不得不依靠进口[8]。

高压低密度聚乙烯热收缩膜专用料具有高韧性、耐高温、高刚性、高透明、耐磨、高流动、高抗冲性能等特点,被广泛应用于零散商品的整集包装,以代替小型箱体包装,这样可以降低货物运输包装成本30% 以上,因此其应用有了很快的发展,市场需求量很大。但国内目前新建的装置大多数均采用德国利安德巴塞尔专利技术,均以生产通用料为主,热收缩膜专用料存在很大的市场缺口[7]。在综合分析了多种专用料开发难度、装置设备改造费用、市场需求、同行业竞争等因素后,我公司初步决定开发高压低密度聚乙烯热收缩膜专用料树脂。高压低密度聚乙烯热收缩膜专用料的开发成功也将有助于我公司抢先占据热收缩膜专用料的市场,产生品牌效应,可提高我石化公司的经济效益和社会效益。

准备进行开发生产高压低密度聚乙烯热收缩膜专用料2420D的高压聚乙烯装置,生产工艺是国内目前普遍采用的德国Basell公司LUPOTECHTR管式法专利技术,由于国内同类装置还未生产出热收缩膜专用料,因此暂时没有可借鉴的生产经验。我们只能通过对国内外已有的市场反应较好的热收缩膜专用料进行结构剖析,之后做出高压低密度聚乙烯热收缩膜专用料2420D的结构设计,确定其性能指标。再对我们现有的巴塞尔专利技术的高压聚乙烯装置进行现场分析,通过对装置聚合工艺条件的研究,结合2420D性能指标,确定2420D的生产条件,制定其工业化生产方案,进行工业化试生产。在试验产品经过测试、表征,基本达到了设计要求后,进行热收缩膜的应用试验及测试。在产品的应用试验及测试达到最优后,进行新产品的扩大再生产工作,来完成高压低密度聚乙烯热收缩膜专用料2420D的研究开发。

1 生产装置简介

1.1 高压低密度聚乙烯装置简介

准备进行生产新产品的高压低密度聚乙烯装置设计采用德国Basll公司LUPOTECHTR专利技术,年生产能力为20万t。装置的主要原料是乙烯,丙醛和丙稀作为分子量调整剂,过氧化物与异十二烷混配作为为引发剂。工艺采用乙烯单点进料,过氧化物四点注入的脉冲式管式反应法工艺。装置原始开工共引进生产牌号16个,整个装置由原料、压缩、聚合、热水、挤压、风送、高低压循环气、引发剂配制注入、VA精制及回收、液压油、阀门试验站、冷冻站、产品混合、包装及储存等单元组成,最大单程转化率为35%。产品密度范围是: 0.915~0.935 g/cm3, 熔融指数范围是:0.15~50 g/(10 min),装置具有:产品范围宽,应用范围广;产品牌号切换时间短,过渡料少的特点。整个生产过程采用自动化控制分为可操作性的分散控制系统DCS和装置紧急停车联锁ESD功能[10]。

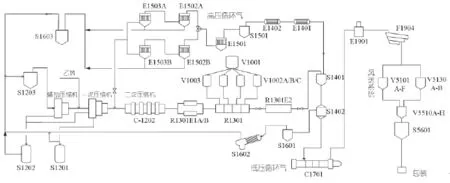

1.2 工艺流程简介

压力为2.0 MPa左右原料乙烯的从原料界区管输进入装置,到达一次压缩机C1201进行第一次压缩,压力升高到25~28 MPa,之后与高压回路的高压循环气一起进入二次压缩机C1202进行第二次压缩,压力升高到260 MPa,即反应压力。桶装运输的过氧化物运到装置中,用异十二烷按照一定的配方人工进行混配。配制好的过氧化物由过氧化物注入泵升压注入到反应的4个不同区域,在过氧化物的引发下,聚合反应开始进行。聚合反应的聚合物和未反应的乙烯气体经过脉冲阀PV13001排入反应器后冷器进行冷却,冷却后的气液混合物进入高压产品分离器S1401进行气液分离,顶部排出的气体进入高压循环气系统进行排蜡,之后返回二次压缩机C1202进行2次压缩利用,液体产品进入低压产品分离器S1402进行第二次气液分离。乙烯从低压产品分离器的顶部排出进入低压循环气系统,排蜡后的乙烯气体回到一次压缩机C1201进行2次压缩使用,液体聚合物产品进入挤压工段进行挤压造粒,并在此加入添加剂。然后颗粒被送到风送系统脱气仓脱气,合格的产品在包装工段进行包装出厂[5]。

装置的工艺流程简图如图1所示。

2 如何确定新产品性能指标

2.1 对标产品—合资公司A热收缩膜的产品性能测试及结构表征

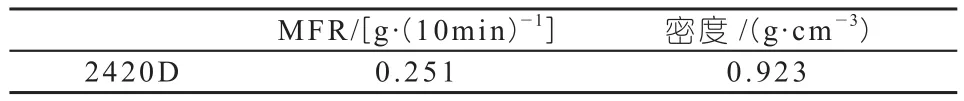

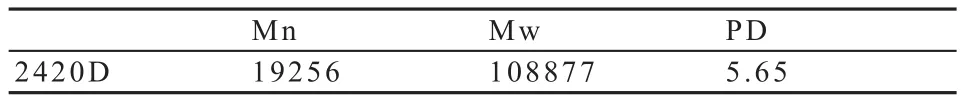

国内目前用于生产LDPE拉伸热收缩膜的原料中,合资公司A的热收缩膜产品2420D性能较好。因此本项目选取合资公司A的2420D做为本项目对标产品,通过对合资公司A的2040D的性能测试、结构表征,为本项目开发的2420D的物性指标设计、工艺条件的确定,提供参考依据。具体如表1、表2、图2。

从测试结果看,合资公司A的2420D的MFR为0.251 g/(10 min),密度为0.923 g/cm3。

图1 某公司高压聚乙烯装置流程

表1 MFR、密度测试结果

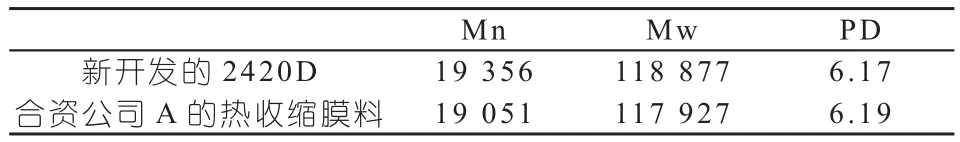

表2 分子量及分布测试结果

图2 2420D分量分布测试结果

从测试结果来看,合资公司A的热收缩膜产品2420D的分子量很高,分子量分布呈正态分布。

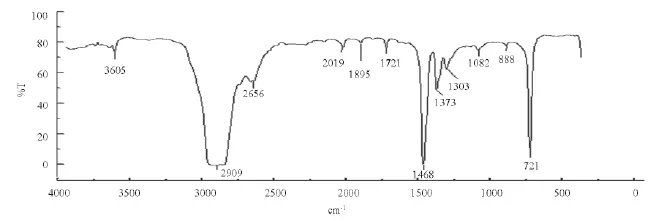

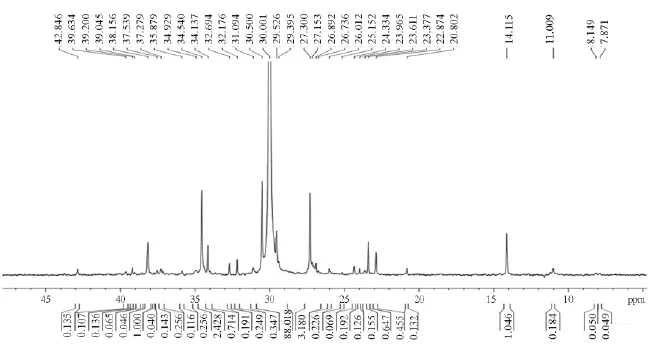

对于高压低密度聚乙烯的聚合,链转移剂是用来控制产品的分子量,因此,链转移剂种类和用量的选取是十分重要的。本项目利用红外、核磁表征手段,对中海壳牌2420D的分子结构进行表征,确定其采用的链转移剂[4]。

在图3红外谱图中,存在1 721 cm-1吸收峰,表明在2420D中存在结构化合物,说明2420D采用的链转移剂可能是醛、酮等。在图4的核磁谱图中,化学位移110~150,表明有结构化合物存在;化学位移160~180,表明有—C==C—结构化合物存在。综合以上表征结果,对表产品2420D采用丙醛为链转移剂。

图3 中海壳牌2420D的红外谱图

图4 中海壳牌2420D的核磁谱图

2.2 新开发热收缩膜专用料产品技术指标的确定

MFR(熔融指数)反映材料的加工性能,同时也表征平均相对分子质量。由表1中数据可以看出,选择MFR为0.25~0.35 g/(10 min)较适宜。

密度是分子支化的表现,密度越高,短链支化度越低。参照合资公司A热收缩膜产品2420D的检测,并且依据本项目的装置特点,本项目将密度控制在0.922~0.925 g/cm3为宜。

根据热收缩膜的性能要求,结合装置的特点,同时依据我公司产品智联暂行标准的有关规定,制订了2420D的全部产品标准,标准号为:Q/SY DH0546-2011。参见表3。

本树脂呈乳白色的圆柱状颗粒,粒子的尺寸在任意方向上应为2~5 mm,具有良好的物理机械性能、加工性能。

3 生产工艺条件的确定

高压低密度聚乙烯热收缩膜专用料在分子结构上要求具有较高的分子量,这可以保证热收缩膜具有较好的拉伸回弹性和强度,同时,分子中的长支链可以使LDPE分子链端具有较高的结晶能力,使薄膜具有良好的收缩率。正是因为LDPE热收缩膜专用料在结构上的特殊要求,使生产具有了较大的难度。实际生产中聚合反应压力和温度的确定尤为重要。

3.1 聚合反应压力的确定

高压聚乙烯反应生成的高压低密度聚乙烯是由非线性大分子组成的,大分子链上含有很多杂乱的长短支链,产品密度的大小就主要取决于支链的多少,见如下公式:

表3 新产品2420D的产品标准技术指标

式中:

Rb——短支链增长速率;

Rp——链增长速率;

[R]——自由基浓度;

[M]——单体浓度;

Kb——支化反应常数;

Kp——链增长反应常数。

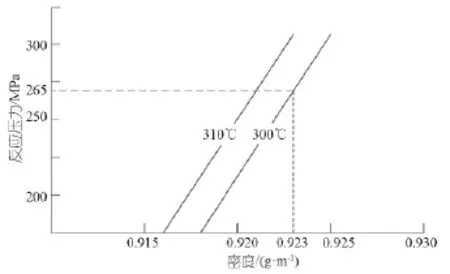

高压低密度聚乙烯的密度可以很直观的反应产品的支化度,密度越低分支度越大[6]。从公式(1)可以看出,随着反应压力的升高,单体浓度也会升高,支链增长速度变慢,自由基聚合链增长和链传递反应加快,分子量变大,产品的密度上升,熔融指数下降。因此,在假设其他条件不变时,反应压力直接影响着反应密度。见关系曲线图5。图5中的反应压力为实际反应压力,因管式反应采用间歇式压力脉冲,所以,实际反应压力为最高反应压力与最低反应压力的平均值。

图5 高压聚乙烯反应压力与密度的关系

合资公司A的对标产品密度指标为0.923 g/cm3,同时根据装置以往产品牌号所控制的反应平均温度300 ℃,再对应LDPE树脂反应压力与密度关系曲线进行选择,可以确定此次新产品开发的反应压力的中心值为265 MPa,实际生产过程中可以根据产品的密度情况,结合(1)式对反应压力进行向上或向下调整。

3.2 聚合反应温度的确定

从理论上讲,聚合反应温度的最低值可以是聚乙烯的熔点[3],也就是说保证熔融的聚乙烯与乙烯充分混合,在引发剂的作用下就可以发生反应,并随着反应流将聚合物带走。但聚合的起始温度实际是根据引发剂的活性来确定的,温度太低,引发剂的活性低,聚合反应难以维持,会终止聚合反应。聚合温度的最高值是由反应所设定的安全联锁值决定的,过高的反应温度会导致反应过于剧烈,出现反应分解的情况,严重时还会引起爆炸。但反应压力、反应器=夹套水温度确定后,反应温度在安全范围内的高低就主要取决于引发剂的投入量了,引发剂投入量的确定则取决于最终产品所要达到的MFR值,以及可能的分子量调节剂的用量。因此,反应温度的选择,取决于引发剂量及分子量调节剂丙醛的用量。经过以上各参数选择,根据实践生产经验,确定生产2420D产品预热器出口温度为163 ℃,即聚合反应的初始温度为163 ℃。这一温度高于装置目前所使用过氧化物的最低引发温度,也远高于聚乙烯的熔点,能保证过氧化物充分引发聚合反应。根据20 万t/年高压聚乙烯装置反应器的设计安全值要低于320 ℃,同时结合高压低密度聚乙烯装置生产其他产品的实际生产经验,假设同样的夹套水温和过氧化物注入量保持不变,最高反应温度可设定为305 ℃。实际生产时可根据产品的熔融指数和密度向上或向下在5 ℃范围内进行调整。

3.3 产品分子量调节剂浓度的确定

由于高压聚乙烯生产工艺为自由基聚合反应工艺,根据自由基聚合的反应原理,在正常的生产中,要调节分子的分子量,也就是我们常说的产品的熔融指数,都是采用改变分子量调节剂的浓度来实现的。提高分子量调节剂的浓度,反应器内的乙烯分压就会降低,过低时就不利于聚合反应。一般情况下,分子量调整剂的浓度控制在5%以下。反之,分子量调整剂的浓度过低,就会造成反应控制不良,产品的熔融指数波动变大。因此,必须选取适当的分子量调节剂浓度。一般按照下式进行计算:

高压低密度聚乙烯自由基反应聚合度方程为:

式中:

Cm——向单体转移系数;

Ca——向氧转移系数;

Cp——正常反应转移系数;

Kn——平均聚合度;

[O]——氧浓度;

Cb——向调节剂转移系数;

[b]——丙醛浓度;

[M]——乙烯浓度[9]。

从式(2)可以看出,分子量调节剂丙醛的浓度和引发剂过氧化物的浓度对分子量的影响趋势是一致的[2],因此,在保证产品分子量(即熔融指数值)不变时,相对低的调节剂浓度可投入更多的引发剂。2420D产品的熔融指数即熔体流动速率较低,而且分子量调整剂丙醛直接参与聚合反应,所以在实际生产过程中需少量加入丙醛。结合装置生产其他产品的丙醛加入量,并根据(2)式,我们将丙醛的注入量控制在8~12 kg/h。

4 产品评价

确定了高压低密度聚乙烯热收缩膜专用料2420D新产品的性能指标和生产工艺条件后,我们做出了LDPE热收缩膜专用料2420D的生产方案,进行了2420D的工业化试生产,并进行了新产品2420D的性能测试。

4.1 新产品2420D生产情况

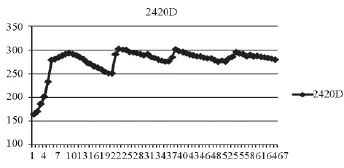

2420D的产品性能主要是由聚合温峰所控制的,本项目2420D的聚合温峰形态如图6所示。

图6 2420D的聚合温峰形态

由图6可见,2420D实际生产过程中的聚合温峰形态与装置设计相近,说明本项目制订的工业化生产方案是合理的。在工业化生产过程中,新产品2420D控制操作非常平稳,产品的物性也在控制范围内。

4.2 2420D性能测试

从表4测试结果中可以看出,6个批次2420D产品的力学性能和物性指标都在指标要求的范围内,而且数据的平行性很好,完全达到了设计指标的要求。

表4 新产品2420D性能测试结果

4.3 2420D结构表征

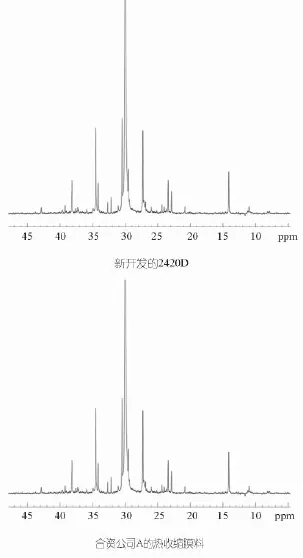

在结构表征工作中,将我公司新产品与合资公司A生产的热收缩膜料进行了对比,具体如图7、图8、表5、表6。

从以上图表的表征结果可以看出,我公司开发的新产品与合资公司A生产的2420D,分子量及分布测试结果基本一致;在支化度方面,甲基支化度也就是我们常说的短支链的数量要高于中海壳牌的2420D产品,长链支化度也就是长支链数量要低于中海壳牌的2420D产品。综上,我公司新开发产品的分子结构与原设计预想的结构比较接近,完全可以满足热收缩膜专用料产品对加工性能的要求。

4.4 2420D薄膜性能测试

薄膜性能测试的试验条件:吹胀比为2:1,加工温度是180 ℃。

图7 2420D的分子量及分布测试结果对比

表5 分子量及分布测试结果对比

表6 新产品2420D支化度表征结果对比

从表7中测试数据可以看出,新产品2420D的拉伸强度及断裂伸长率较高;鱼眼及条纹也符合指标要求。

5 结论

表7 新产品2420D薄膜性能测试结果

图8 2420D的核磁表征谱图对比

(1)本项目首先进行对标产品的性能测试,确定新产品的性能指标范围,利用红外、核磁表征手段,进行对标产品的分子结构进行表征,确定了我公司新开发热收缩膜产品采用丙醛作为分子量调整剂;

(2)结合理论分析和实际生产情况确定了最重要的生产工艺条件。

(3)进行了工业化生产,对工业产品的性能测试及结构表征的结果表明,本项目开发的热收缩膜专用料2420D达到了设计要求,性能与对标产品的性能相当;

(4)进行了新开发热收缩膜的应用试验及测试,达到了用户要求。

(5)本项目的成功开发,对同行业的新产品开发工作具有借鉴作用。

[1] 洪定一. 塑料工艺手册聚烯烃. 北京:化学工业出版社,1999. 273~290.

[2] 李扬. 聚烯烃手册.北京:中国石化,2005,(1):105~112.

[3] 刘年. 低密度聚乙烯. 1995内参版. 北京:聚烯烃国家工程研究中心,1995. 10~20.

[4] 周维祥 . 塑料测试技术 .北京 :化学工业出版社,2012. 347~355.

[5] 20万吨/年高压装置工艺技术操作手册. 内参版. Basll国际化学公司,2004. 10~13.

[6] 高鸿宾. 有机化学. 第3版. 北京:高等教育出版社,1999. 73~75.

[7] 徐青.高压聚乙烯市场及经济性分析.石油炼制与化工,1999.11.18 58.

[8] 赵东波、熊华伟. 管式法高压聚乙烯装置新产品开发的可行性探讨. 全国聚烯烃技术交流会论文集, 2012,11. 30.

[9] 闫琇峰. 高压管式法工艺中反应条件对低密度聚乙烯产品浊度的影响. 现代化工,2009,76~77.

[10] 曹胜先. LDPE装置的工艺特点及产品应用. 塑料科技,2011,11.10:25.

通过对国内外已有的市场反应较好的高性能热收缩膜专用料进行结构剖析,根据大庆石化高压装置现状,针对用户要求,对高压低密度聚乙烯热收缩膜专用料(牌号为2420D)进行结构设计,确定其性能指标。通过对聚合工艺条件的研究,结合目标产品的性能指标,确定LDPE 2420D的生产条件,制定其工业化生产方案。在产品达到设计要求后,进行热收缩膜的应用试验及测试。

高压,低密度,热收缩膜,专用树脂,研发

(R-01)

TQ330.43

1009-797X(2015)22-0043-03

B DOI:10.13520/j.cnki.rpte.2015.22.002