气体传感器稳定性检测装置的研制

2015-10-09刘超等

刘超等

摘 要:为实现能够满足载体催化燃烧式甲烷传感器的安全生产行业标准和计量器具许可证考核必备条件中对稳定性检验的要求,并使该检验能适应生产型企业的产业化检验规模相,在符合标准、满足精度的前提下,极大的提高检验操作的效率和自动化水平。该文拟研究设计一套基于计算机控制技术的气体传感器稳定性检验装置。该装置通过软件参数的设置,由单片机控制采集电路实现对传感器的实时数据采集和分析,通过控制电路和执行器件实现全部检验操作过程的自动化控制,通过软件的显示功能,将检验柜内浓度、气路阀门、钢瓶压力等情况,用直观的图示实时显示,便于实验中随时观察记录,检验过程中15天的大量数据可以通过数据库和软件实现存储和打印。最终完成可通过计算机软件对检验的各个步骤进行调控的、检验过程自动化的传感器稳定性检测装置。

关键词:载体催化燃烧式甲烷传感器 传感器稳定性检验 单片机 自动化 检测装置

中图分类号:TP271 文献标识码:A 文章编号:1672-3791(2015)06(c)-0003-02

1 煤矿瓦斯爆炸

1.1 煤矿瓦斯爆炸的危害与防治

甲烷,俗称瓦斯,是一种无色无味,略轻于空气的可燃性气体,当甲烷气体占周围环境空气浓度的5%~16%时,遇火可发生爆炸,煤矿一般称为瓦斯爆炸。

煤矿瓦斯爆炸事故是矿井五大自然灾害之首,不仅会造成巨大的经济损失,还会造成重大人员伤亡,必须进行严格的重点监控。我国煤炭储量丰富,但是地质结构非常复杂,开采条件十分恶劣,瓦斯突发矿井或高瓦斯矿井占到全部矿井数近50%。

1.2 甲烷传感器的国家安全生产行业标准和计量检定规程的要求

国家、煤炭行业、计量机构等都对甲烷传感器/便携仪施以重点监管。生产甲烷传感器/便携仪的厂家,必须通过煤炭产品安全标志认证和制造计量器具许可证考核,取得相关资格和证书,才能将其产品销往煤矿使用。

目前国内外甲烷传感器/便携仪大多采用载体催化燃烧式敏感元件,此类型敏感元件技术成熟、成本低廉,但由于其属于化学敏感器件,长时间使用会出现零点漂移和量程漂移,所以在样品定型检验、计量检定和成品出厂检验时,都需要进行很长时间的工作稳定性测试。同时,因为敏感元件的工艺原理,如果长时间在没有甲烷气体的环境中工作,会造成敏感元件灵敏度降低,影响传感器的测量精度和使用寿命。所以AQ6203、AQ6206、AQ6207等多种载体催化式甲烷的安全生产行业标准都规定,传感器的稳定性测试,应“进行连续15天的测试,实验时,传感器在0.30%CH4~0.80% CH4的环境中连续运行12h(便携式为9.5h),然后测试零点和1.50% CH4的显示值;再在空气中连续运行12h,然后再次测试零点和1.50% CH4的显示值(便携式不需进行此步)。”在制造计量器具许可证考核中,《催化燃烧型甲烷制造计量器具许可证考核必备条件》还要求“厂家必须具备数量与其生产规模相适应的、可实现连续15d自动加气的稳定性检验装置”。

1.3 气体传感器稳定性检测装置设计制造

综上所述,为实现符合各项标准规程检验要求的、适合生产企业需求的、高效率自动化的载体催化燃烧式甲烷传感器/便携仪出厂检验,该研究拟设计一套气体传感器稳定性检测装置,包括以下功能:原料气直接使用高浓度标准气体进行配制,按照预设的浓度范围向检验柜送气;通过实时监控及反馈信号,自动控制柜体内部的气体浓度;装置可以一次性完成590台被测产品的工作稳定性测试;带有信号输出功能的传感器,装置可以在实验中自动采集并存储测试数据,最后生成表格打印;整个测试过程自动完成,无需人工干预(无信号输出功能的传感器和便携仪只能手动记录检验数值)。该稳定性检测装置具有一定的独创性,符合行业前景和企业工作需求。

2 检测装置的硬件设计

2.1 硬件整体设计

气体传感器稳定性检测装置的硬件由检验柜、送气单元、排风单元、反馈控制模块、信号采集模块、RS232调制单元、电脑主机等主要部分组成。

装置可实现590台被测仪表15d的稳定性测试:每天12h柜体内保持较稳定的甲烷浓度,另12h柜体内清洁空气流通;每天定时充入2次标准气体,记录4次测量数值。以上全部测试过程和数据记录自动完成,无需检验员干预。

2.2 反馈控制模块、信号采集模块的设计

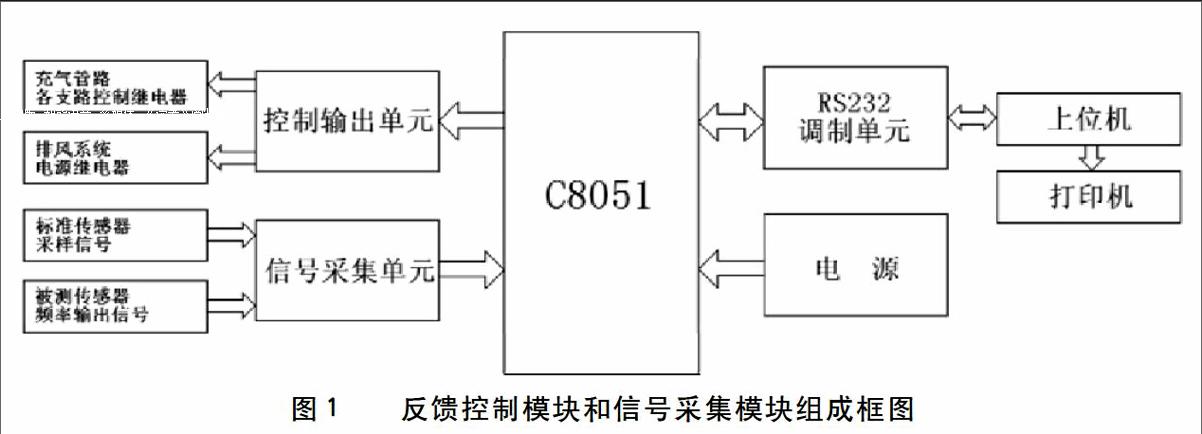

检验柜体内部标准气体浓度的反馈控制功能和被测仪表的输出信号采集功能,均使用基于C8051F040单片机设计的反馈控制模块和信号采集模块来完成。

反馈控制模块具备信号采集和控制输出两个功能单元,完成采集标准信号、控制气路电磁阀、检测关键点等任务。信号采集模块只使用信号采集单元,将590路传感器的频率输出信号先采集到单片机,然后传输到上位机显示、存储、打印。

信号采集单元采用两级片选方式,两个8选1开关,交替选通,采集16路通道的输入信号,为防止干扰,每路输入信号通道的前端还增加阻容滤波电路。

输出控制单元的控制通道的直流电平输出采用单片机管脚直接驱动三极管放大电路的方式完成。单片机分析从标准传感器采集的标气浓度采样信号,根据初始化信息,分析判断,输出控制命令,经控制输出单元传送到继电器,进而控制各送气支路的电磁阀。当采样回的标准气体浓度达到初始化下发的柜体内标气浓度范围下限时,对应控制通道输出高电平,电磁阀开启;当标准气体浓度达到上限时,对应控制通道输出低电平,电磁阀关闭。

2.3 模块与上位机及各模块之间的通讯

各个模块之间相互独立,模块通过8位拨码开关分配唯一的地址。各模块之间通过CAN收发器芯片CTN8251,将单片机自带的CAN控制器逻辑电平转换为CAN总线使用的差分电平,实现各个模块之间通过CAN总线的通讯。

模块与上位机的通讯,通过一个RS232调制解调单元,实现CAN总线和RS232通讯协议的转换。

检测流程开始前,在上位机软件中定义好各项参数,经RS232调制单元调制解调,通过标准CAN2.0B协议下发初始化信息到各个单片机。初始化信息包括被测仪表的类型、柜体内标气浓度控制范围、检测持续时间、检测各步骤的时间分配等信息。然后单片机可独立完成检验过程的反馈控制,同时按地址分时上传从信号采集单元接收的采样值和测量值,由上位实时显示和存储。

3 检测装置的软件设计

3.1 检测装置的软件控制流程

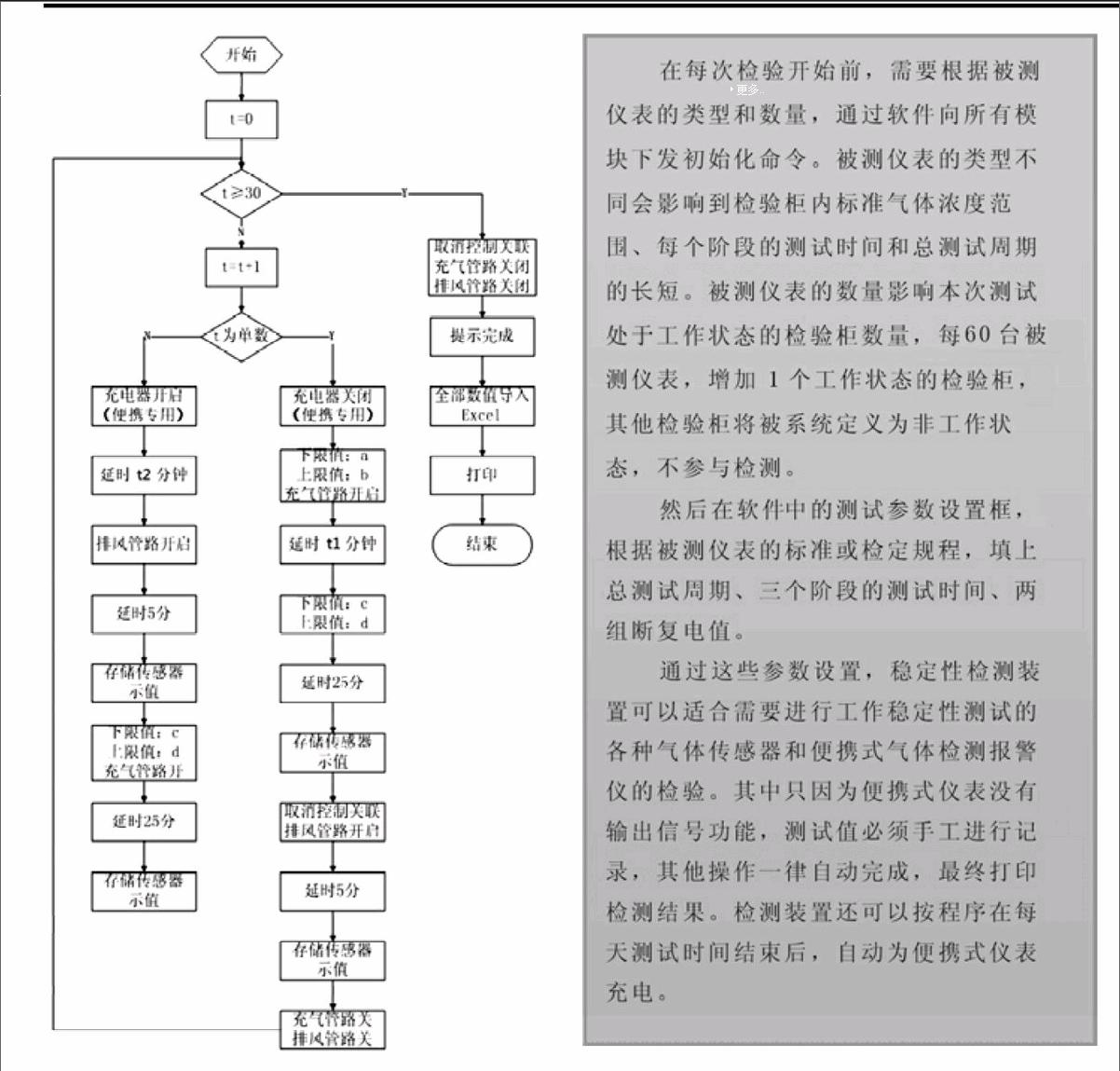

载体催化燃烧式甲烷安全生产行业标准中对于传感器的工作稳定性的测试,要求如下“连续通0.5%CH4的甲烷气体(在型式试验时,采用标准气样;在出厂检验时,气样值范围控制在0.3%CH4~0.8%CH4)运行12h后,按规定流量依次通入清洁空气和1.5%CH4的标准气样各3min,记录显示值或输出信号值。再在空气中连续运行12h后按标准时的流量通入1.5%CH4的标准气样3min,记录显示值或输出信号值。连续试验15d”。

3.2 CAN2.0B总线信息

CAN总线下行信息(CDN信息)包括:模块初始化信息,轮询模块数据信息,查询模块初始化信息,查询模块参数信息,同步时间信息,索取时间信息,手动控制信息等;上行信息(CUP信息)主要包括:轮询模块数据开始信息,轮询块数据结束信息,轮询模块返回数据信息,模块初始化完成信息,模块请求初始化信息,查询模块初始化完成信息,查询模块参数完成信息,手动控制完成信息,同步时间完成信息,索取时间完成信息,通信异常通知信息等。下面对起到关键作用的主要信息进行说明。

模块初始化信息,

CDN_INIT_STATION=0x02;

模块初始化完成信息,

CUP_INIT_STATION=0x84

模块请求初始化信息,

CUP_REQUIRE_STATION_INIT=0x86。

在使用稳定性检测装置开始检测操作前,上位机软件必须对各个模块发送模块初始化信息,以确定每个反馈控制模块负责的控制范围、控制通道关联,和信息采集模块连接的被测仪表的各项参数。在测试过程中,上位机软件也通过模块初始化信息在特定的时间修改控制范围和控制特定的控制输出通道,以实现自动的检验柜中气样浓度控制及充气和排风功能的切换。在模块每次重新上电后,为了避免该模块的初始化信息混乱造成控制关联错位或被测仪表检测数据错误,也会使用模块请求初始化信息主动向上位机软件申请进行初始化。模块完成初始化后,发动模块初始化完成信息,表示模块完成初始化。

模块初始化信息格式中除信息码,信息长度,效验码等常规内容,功能信息主要包括接收初始化信息的模块地址;每个通道的传感器类型(甲烷、一氧化碳、二氧化碳等);传感器输出信号制式(200~1000Hz、4mA~20mA等);传感器量程上下限;控制量输出类型(常开或常闭);气样值上下限控制点浓度等。

轮询模块数据信息,

CDN_POLL_STATION=0x01

轮询模块数据开始信息,

CUP_START_POOL_STATION=0x81

轮询模块返回数据信息,

CUP_NODES_DATA=0x83

轮询模块数据结束信息,

CUP_START_POOL_STATION=0x82

模块接收到模块数据轮询信息后,先发送轮询模块数据开始信息,然后发送轮询模块返回数据信息,最后发送轮询模块数据结束信息,表示该分站轮询命令结束。

上位机软件通过模块数据轮询信息读取模块各信号采集通道的传感器数据、控制输出通道的状态。轮询模块返回数据信息包括16个输入通道状态标志(1表示该路连接了传感器,0表示该路没有连接传感器);8个输出通道状态标志(1表示该路控制输出为高电平,0表示该路控制输出为高低平);16个输入通道数据。当某路输入通道的状态标志为0时,该路的通道数据为0字节。

4 结语

气体传感器稳定性检测装置的设计研制,解决了生产型企业在进行载体催化燃烧式甲烷传感器和便携仪表工作稳定检测时,所遇到的实际操作困难。检测装置通过单片机电路和信号反馈技术实现仪器仪表的实验室自动化检测;单片机信号采集电路设计精度较高,检测装置的采集精度不低于0.5%,符合计量检定要求;检测装置通过上位机软件配置,同时检测量可根据实际需要调整,最大检验量590台;使用高精度、大流量标准气体配置装置,配气速度快,稳定性高;通过上位机软件控制整个流程,15 d检测全程无需人工参与;上位机软件可实时显示全部被测仪表的测试数据、检测装置各个关键部位工作状态和参数,便于查询和监控。

参考文献

[1] 中国计量科学研究院,重庆廉能工贸有限公司,国家矿山安全计量站,催化燃烧式甲烷测定器检定规程[S].2007.

[2] 煤炭科学研究总院重庆分院,国家安全生产重庆矿用设备检测检验中心,煤炭科学研究总院抚顺分院,煤矿用低浓度载体催化式甲烷传感器[S].2006.

[3] 催化燃烧型甲烷测定器(报警仪、传感器)制造计量器具许可证考核必备条件[S].

[4] 沙春哲,施云波,等.气体传感器长期稳定性智能检测系统[J].电子测量技术,2010,33(6):102-105.

[5] 冯博,田慕琴.矿用气体传感器无人值守校验系统的研究[J].自动化仪表,2014,35(1):59-62.

[6] 马明建,周长城.数据采集与处理技术[M].西安:西安交通大学出版杜,1999.