精细控压钻井重浆帽设计及压力控制方法

2015-09-26彭明佳门明磊中国石油集团钻井工程技术研究院北京000中国石油集团长城钻探工程有限公司钻井技术服务公司辽宁盘锦400

彭明佳 刘 伟 王 瑛 张 铁 门明磊 张 鑫(.中国石油集团钻井工程技术研究院,北京 000;.中国石油集团长城钻探工程有限公司钻井技术服务公司,辽宁盘锦 400)

精细控压钻井重浆帽设计及压力控制方法

彭明佳1刘伟1王瑛1张铁2门明磊1张鑫1

(1.中国石油集团钻井工程技术研究院,北京102200;2.中国石油集团长城钻探工程有限公司钻井技术服务公司,辽宁盘锦124010)

精细控压钻井是一种主要用于窄密度窗口地层高效、安全钻井的新技术。该技术可精确控制环空压力,实现井底压力恒定。控压起钻过程中,起至预定井深注入重浆帽后进行常规起钻。以往注重浆期间回压控制方法不具备实际操作性,一方面没有考虑钻具内压水眼重浆进入环空造成的影响,设计内容不完善;另一方面没有实时压力控制方法。根据工程实际要求,考虑钻具内压水眼重浆、井眼实际情况、以及地层特性(碳酸盐岩地层可采用近平衡压力控制,硫化氢地层采用略过平衡压力控制),进一步优化井底压力控制。在计算注重浆和井口回压关系时,建立分段实时压力控制曲线,实现起下钻过程中井底压力平稳控制,有效避免停泵期间可能造成的溢流或者漏失,提高钻井安全性及钻井综合效率。

控压钻井;重浆帽;压力控制;优化设计

随着石油勘探与开发向深部复杂地区的不断发展,窄密度窗口安全钻井的问题越来越突出,在许多油田已成为钻井施工的技术瓶颈,如塔里木盆地、新疆南缘、玉门青西、四川盆地,柴达木盆地等。无论是陆上还是海上,窄密度窗口问题已经是造成深井、高温高压井钻井周期长、事故频发、井下复杂的主要原因,是急需解决的问题[1]。同时,更好地控制井筒压力、保障施工作业安全也是钻井作业中一直面临的技术难题[2]。针对以上的钻井难点,常采用的是控压钻井技术[3]。

控压钻井技术[4]主要有4种应用方式:恒定井底压力(MCD)、泥浆帽钻井(MCD)和双梯度钻井(DGMPD)、健康安全环境技术(HSEMPD),文中主要探讨的是恒定井底压力钻井。起钻过程中由于环空摩阻消失,需提高环空静液柱压力或井口回压以保持井底压力稳定。而在正常起钻作业中,全井段控压起钻强度较大,且下部钻具组合中钻铤、螺杆等异形钻具不能通过旋转控制头进行控压起钻。撤除旋转控制头后,井口敞开,回压消失,井底压力下降。所以在起钻到预定深度时需提高环空静液柱压力以弥补释放掉的井口压力,即所谓的“注重浆帽”。为了防止地层受到污染,一般注重浆帽设计只在套管内进行。同时为确保井控安全,控压起钻前需进行长时间的循环过程,以保证完全排出井筒内气体。因此文中重浆帽设计及压力控制没有考虑起钻时井筒内气液两相流的情况。以井筒内单相流为前提,以直井为例,阐述重浆帽设计及注重浆期间压力控制的优化设计。

1 注重浆设计、压力控制方法及存在的问题

1.1重浆帽设计

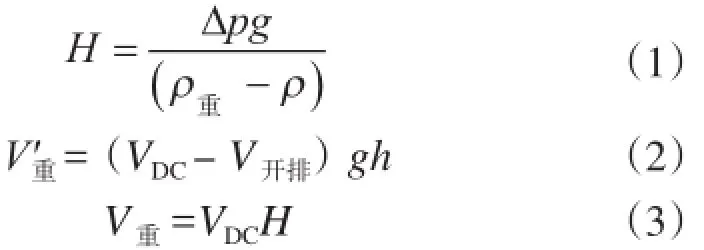

控压起钻过程中,起钻到预定深度后,开始注重浆帽,并控制井口回压,直至钻井液返出地面。观察30 min无溢流后开始常规起钻。由于与原钻井液存在密度差,环空中重浆产生附加压力∆p ,大小等于正常循环时井口回压及环空摩阻之和。确定附加压力后,可求出重浆帽高度H、开始需要注入的重浆体积及总的重浆体积V重

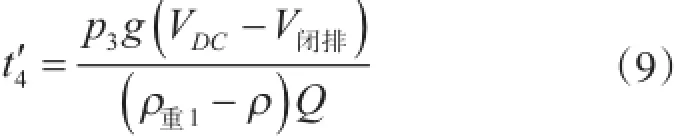

式中,V′重为钻柱在技术套管内需要注入的重浆体积,m³;VDC为每米技术套管的内容积,L/m;V开排为每米钻杆的开排体积,L/m;ρ为原钻井液密度,kg/m3;ρ重为重浆帽的钻井液密度,kg/m3。

1.2压力控制方法

注重浆前,钻井液泵处于停止状态,井筒中钻井液静止,此时由回压补偿系统在井口提供回压。开启钻井液泵后,环空中钻井液开始流动,产生环空摩阻,井底压力增大,需降低井口回压以保持井底压力不变,即井口压力减小环空摩阻的大小。当重浆开始沿环空上返时,其在环空中高度不断增加,附加压力增大,井口压力需逐步降低,至重浆从井口返出时,井口压力降为0,以此实现重浆注入过程中井底压力恒定。则可得

式中,Q为泵的排量,L/s;VDP为每米钻杆内容积,L/ m;t1为从开启钻井液泵至重浆从钻头水眼返出的时间,s;t′2为重浆从钻头水眼上返至井口所需要时间,s;V闭排为每米钻杆闭排体积,L/m。

1.3存在的问题

现场控压起钻前,为避免卸扣时钻具反喷,需从钻具内打一段压水眼重浆(密度比重浆帽采用的重浆密度大)。当此部分重浆沿环空上返时,产生附加压力,从而影响实时压力的控制。该部分重浆进入环空后附加压力升高速率变快,而井口压力的控制速率未变,直接导致井底压力增大。在压力敏感地层该操作极易引起井漏,甚至严重的井控事故。

2 实时压力控制方法研究

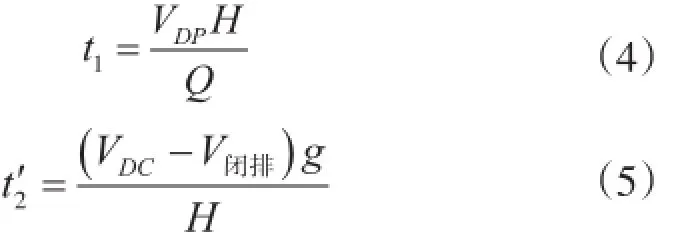

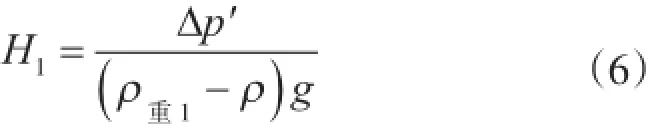

压水眼重浆设计原则是产生的附加压力Δp′为控压起钻时井口压力,螺杆及水眼压耗,压力附加值三者之和。可得

式中,Δp′为压水眼重浆在环空中产生的附加压力,MPa;ρ重1为压水眼重浆密度,kg/m3;H1为压水眼重浆高度,m。

起钻到预定深度准备注入重浆时,需考虑此时钻头处的重浆分布:钻具内压水眼重浆是否已到达钻头水眼,其井口压力控制是不同的。同时,由于地层特性的不同,比如碳酸盐岩地层采用近平衡压力控制,而硫化氢地层需增加安全压力,导致对压水眼重浆的附加压力要求不同,则钻具内压水眼重浆高度也会不同。压水眼重浆注入的越多,其在钻具内下降的高度越大。即钻具内钻井液面也要分为2种情况:起钻中液面始终保持与钻台水平面保持一致和在钻柱中下降一段距离,从而设计井口压力降低步骤。

2.1起钻时钻具内液面与钻台面保持齐平时井口压力控制

分2种情况:起钻到预定深度时,钻柱内的压水眼钻井液高度H1大于该处的钻头深度H和H1小于钻头深度H。

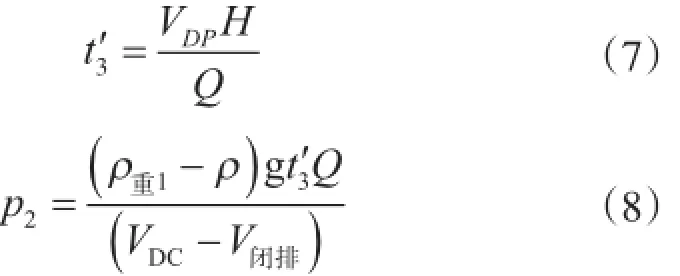

2.1.1H1≥H说明起钻到预定深度时,钻具内压水眼重浆已经返出一部分进入井筒。此时开启钻井液泵,钻具内剩余压水眼重浆从环空上返。由于压水眼重浆与原钻井液存在密度差,其在环空同样产生附加压力。则井队开启钻井液泵时需立即降低井口回压。设压水眼重浆完全进入环空所需要时间t′3,设产生的附加压力为p2,可得

此时井口回压降至p3,其大小为Δp′与p2的差值。从t3之后,重浆帽的重浆开始沿环空上返,其所需附加压力等于p3,所需时间t′4,总时间为t4,可得

现场压水眼重浆密度一般要比重浆帽密度大。已知密度越大,在环空中产生的附加压力变化幅度越大。在井口压力降低曲线上可以看出,压水眼重浆上返时井口压力降低速率比重浆帽上返时压力降低速率要大。由于环空内压水眼重浆的存在,增大了环空中的附加压力,井口返出重浆之前,所注入的重浆帽已经平衡地层压力,即井口压力已经降为0,所需时间也比t′2小。

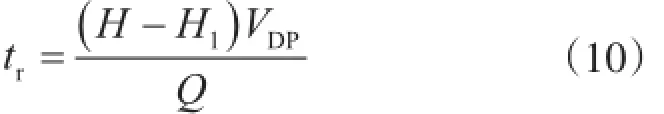

2.1.2H1<H说明起到预定深度时压水眼重浆尚未到达钻头。开启钻井液泵一段时间后,压水眼重浆才到达,此段时间并未对环空产生附加压力,需要保持井口回压不变,设其达到钻头处所需要时间tr。

重浆出水眼后,后续回压控制步骤与H1≥H相同。

2.2钻具内钻井液面低于钻台面时的压力控制

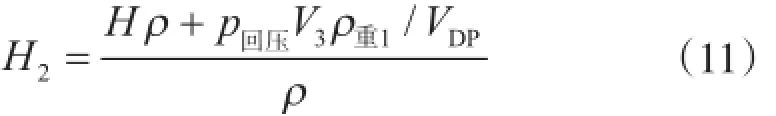

起钻到预定深度时,钻具内的液面下降了一定距离。此时需要判断钻柱内重浆是否已经到达水眼处。判断方法为:设实际打入的压水眼重浆体积为V3,钻柱内轻浆高度为H2,则根据U型管原理可得

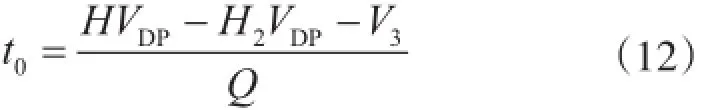

2.2.1H2>0时,压水眼重浆未进入钻头水眼当压水眼重浆未进入水眼时,钻具内的上部分为空管,中间有一段压水眼重浆,下部分至钻头处为原钻井液。此时在开钻井液泵注重浆时,需要一段时间灌满钻柱,此时出口无钻井液返出,仍需依靠回压补偿系统给井口补压,井口压力 即为正常起钻时的井口压力,设此处灌满钻井液需要的时间为 ,则

钻柱内灌满钻井液后,井筒内建立起循环,出口开始有钻井液返出,此时关闭回压补偿系统,通过节流控制系统建立循环,后续回压控制步骤与H1≥H一致。

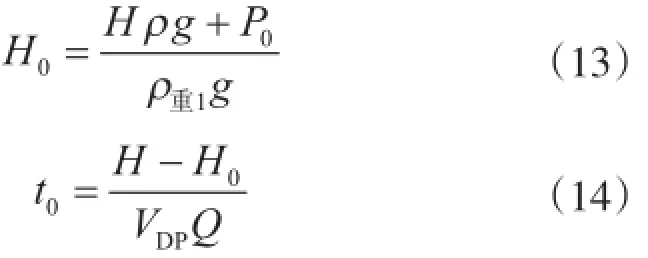

2.2.2H2<0时,压水眼重浆已经出水眼此时钻具内的钻井液分布为上部分为空管,下部分为压水眼重浆。开启钻井液泵后,先将钻具灌满,此段时间内出口没有钻井液返出。灌满钻具后,压水眼重浆沿环空上返,此时需要实时降低井口压力。设H0为钻柱内重浆高度,m;t0为灌满钻柱所需时间,s。根据U型管原理可得

钻柱内灌满钻井液后,井筒内建立起循环,出口开始有钻井液返出,此时关闭回压补偿系统,通过节流控制系统建立起循环。

3 重浆帽设计及压力控制实例

以塔里木某井为例,该井斜深7 810.03 m,垂深6 305 m,水平段长1 347.53 m。该井在三开后进入A点(6 421 m)前100 m(6 321 m),开始导入精细控压钻进流程。以该井三开后第6趟钻控压起钻为例,说明重浆帽设计及注重浆过程中井口压力的控制。

3.1基本参数

(1)钻井液性能。控压起钻至3 800 m后,开始注重浆,当日钻井液基本参数如下:密度1.16 g/cm3,黏度50 s,失水3 mL,滤饼 0.5 mm,pH11,切力3/10,塑性黏度17 mPa·s,屈服值6 Pa,压水眼重浆密度为1.45 g/cm3,重浆帽密度为1.3 g/cm3。

(2)钻具组合。Ø168.3 mm CK406D×+1.5°单弯螺杆+ 311×310浮阀+ 311×310定向短节+ Ø120 mm无磁钻铤+311×310方保+Ø89 mm无磁承压杆+Ø88.9 mm加重钻杆+Ø88.9 mm钻杆。

(3)各压力流量参数。正常控压钻进井口压力2.5 MPa,环空摩阻1.5 MPa,螺杆及水眼压降2 MPa,起钻及接单根井口压力4 MPa。钻杆内容积3.87 L/ m,开排2.63 L/m,闭排6.5 L/m。技术套管内容积为24.9 L/m,泵排量为12 L/s,重浆帽设计时安全附加值为1 MPa。

3.2重浆帽及压水眼重浆设计

(1)重浆高度的计算。接单根或起下钻时井底压力:p = p静液+ p回压,加入安全附加压力1 MPa,代入数据得Δp = 5 MPa,则根据公式(1)得出重浆帽高度H = 3 640 m。

(2)压水眼重浆高度及体积计算。根据公式(6)代入数据得H1= 2 109 m,V重= 8.2 m3。现场为确保完全压住水眼,实际打入重浆10 m3。

(3)重浆注入过程中井口压力控制计算。起钻至3 800 m,准备注重浆,根据公式(11)代入数据得H2= 917.8 > 0,则在注重浆过程中,井口回压的控制分为以下4个阶段。

第1阶段:因H2>0,说明压水眼重浆尚未到达钻头,同时重浆在钻柱内下沉一段距离,上部钻柱为空管,此时开启钻井液泵将空管灌满所需要的时代入公式(12)计算得t0=1.15 min。

由于此时井口无钻井液返出,井筒内尚未建立起循环。因此在开启钻井液泵的1.15 min内需要保持地面回压补偿系统开启对井口补压。

第2阶段:灌满钻井液后,原钻井液开始沿环空上返,此时出口有钻井液返出,关闭回压补偿系统,钻井液在环空内流动产生环空摩阻,经过计算为0.5 MPa,则井口回压降低为3.5 MPa,原钻井液完全从钻杆内返出所需要的时间为tr= 9.1 min,在该段时间内,由于压水眼重浆帽尚未进入环空,环空静液柱压力不变,并未对井底施加附加压力,所以此段时间内井口压力保持3.5 MPa不变。

第3阶段:当原钻井液完全从井底返出时,此时压水眼重浆开始沿环空上返。至重浆完全从钻柱进入水眼所需要的时间t1=13.9 min,其在环空内的高度H1=543.5 m,所产生的附加压力p1=1.5 MPa,则此时井口压力需要降低1.5 MPa。

第4阶段:将相关数据代入公式(11)得H2= 1820 m,所需重浆的体积V2=33.5 m3,所需时间t3= 46.5 min,则可得至46.5 min后,井口压力完全降至0,此时所有重浆共计在水眼内的高度H3=2 354.5 m。

其上部仍有一段轻浆,可以看出并非等井口返出重浆时才降低回压至0。而以往的计算是等井口返出重浆时,所需时间t4=97.1 min,总时间为107.3 min,此时井底压力远大于计算值,因此该种作业方法是不合理的。

现场作业中,精细控压钻井系统可实现以上的精细压力控制。通过在数据库中输入各基本参数后,开启重浆注入模式,系统自动设计出回压降低步骤并进行实时控制。同时系统拥有手动/自动2种控制模式,也可人工设计出回压控制曲线并进行手动控压。当日实时回压变化曲线与所设计的压力控制曲线存在一定的误差,主要有以下2个原因。

(1)现场起钻至预定深度准备打重浆帽时,由于重浆长时间静止产生气泡,且密度、黏度比原钻井液大,加之钻井泵切换至重浆罐时上水管线中存在一段空管,因此导致泵上水不稳定,直接造成井口压力的波动。

(2)控压钻井设备的井口压力传感器接在节流撬上,该传感器至井口还有一段管线及旋转控制头,从而产生部分摩阻。因此现场所测得井口压力比实际井口压力要偏小,控压钻井水力学计算软件中的压力比计算值略低以达到平衡这部分摩阻的目的。

4 结论

(1)精细控压钻井中正常钻进、起下钻、接单根及空井时需要保持井底压力的连续控制与衔接,每种工况下对于井底压力的实时控制都不容忽视。

(2)常规控压起钻注重浆过程中,以重浆返出井口时回压降为0为节点,均匀降低井口压力的做法是极不合理的,因为其没有将钻具内压水眼重浆考虑进去。该部分重浆进入环空后附加压力升高速率变快,而井口压力的控制速率未变,直接导致井底压力增大。在压力敏感地层该操作极易引起井漏,甚至严重的井控事故。

(3)控压起钻注重浆帽前,需要详细计算钻具内不同密度的钻井液分布,确定压水眼重浆是否已经到达钻头水眼处,上部钻柱是否有空管等。制定合理的分段井口回压控制实时曲线,实现井底压力精确控制。

(4)可在重浆帽设计中提前将压水眼重浆考虑在内,优化重浆帽设计,井口返出压水眼重浆时回压降为0,从而避免混浆,节约作业时间及成本,提高作业安全。

[1]周英操,杨雄文,方世良,等.窄窗口钻井难点分析与技术对策[J].石油机械,2010,38(4):1-7.

[2]李勇,黄敏,荆华,等.川西地区德阳1井气层段的控压钻井现场试验[J].天然气工业,2012,32(7):55-58.

[3]杨雄文,黄书君,周英操,等.控压钻井试验检测系统研制开发与应用[J].天然气工业,2012,32(7):43-47.

[4]周英操,崔猛,查永进.控压钻井技术探讨与展望[J].石油钻探技术,2008,36(4):1-4.

〔编辑薛改珍〕

Design of heavy grout and pressure control method for fine pressure-control drilling

PENG Mingjia1, LIU Wei1, WANG Ying1, ZHANG Tie2, MEN Minglei1, ZHANG Xin1

(1. Drilling Engineering and Technology Research Institute, CNPC, Beijing 102200, China; 2. Drilling Technology & Service Company of Great Wall Drilling Company, CNPC, Panjin 124010, China)

Fine pressure-control drilling is a new technology for efficient and safety drilling in the stratum with narrow-density windows. The technology enables precise control of annular pressure and realizes constant bottom hole pressure. During pressure-control trip out, drill is lifted to preset well depth, and heavy grout is filled before conventional trip out. The back pressure control method during the previous heavy grout filling is not operable. On one hand, the influence of heavy grout from nozzle to annular space by internal pressure of drilling tools is not taken into consideration, thus design contents are incomplete. On the other hand, there is no method for real-time pressure control. Bottom hole pressure control is further optimized according to actual engineering requirements and considerations of heavy grout in nozzle of drilling tools under internal pressure, actual borehole conditions, as well as stratum features (near-balanced pressure control may be adopted for carbonate rock stratum, and slightly-over-balanced pressure control may be adopted for hydrogen sulfide stratum). For calculation of relation between heavy grout filling and back pressure at wellhead, segmented real-time pressure control curve is established to realize stable control over bottom hole pressure during round trip, effectively avoid possible overflow or leakage during pump shutdown, and improve drilling safety and overall efficiency.

pressure-control drilling; heavy grout; pressure control; optimization design

TE243

A

1000 – 7393( 2015 ) 04 – 0016 – 04

10.13639/j.odpt.2015.04.005

国家科技重大专项”窄密度窗口安全钻井技术与配套装备”(编号:2011ZX05021-003)。

彭明佳,1990年生。2013年毕业于河北大学,现主要研究方向:控压钻井、欠平衡钻井等新型钻井技术。电话:13301364139。E-mail:pengmjdr@cnpc.com.cn。

2015-06-21)

引用格式:彭明佳,刘伟,王瑛,等.精细控压钻井重浆帽设计及压力控制方法[J].石油钻采工艺,2015,37(4):16-19.