基于三菱PLC控制的物料分拣系统设计与实现

2015-09-23张绘敏

张绘敏

(河南化工职业学院 机械电子系,河南 郑州452000)

1 物料分拣系统方案及元件选型

物料输送分拣系统由于它能有效地解决生产分拣过程人工作业 运行成本高、效率低等弊病,所以应用越来越广泛。物料分拣采用可编程控制器PLC进行控制,能连续、大批量地分拣货物,分拣误差率低且劳动强度大大降低,可显著提高劳动生产率。PLC控制分拣装置涵盖了PLC技术、气动技术、传感器技术、位置控制技术等内容,是实际工业现场生产设备的微缩模型。应用这些技术可以设计不同类型材料的自动分拣控制系统。该系统的灵活性较强,程序开发简单,可适应进行材料分拣的弹性生产线的需求。

1.1 物料分拣系统的控制要求

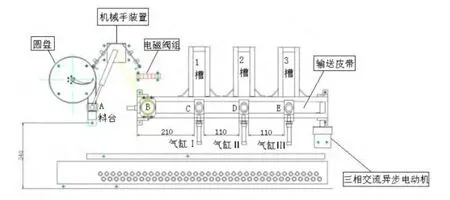

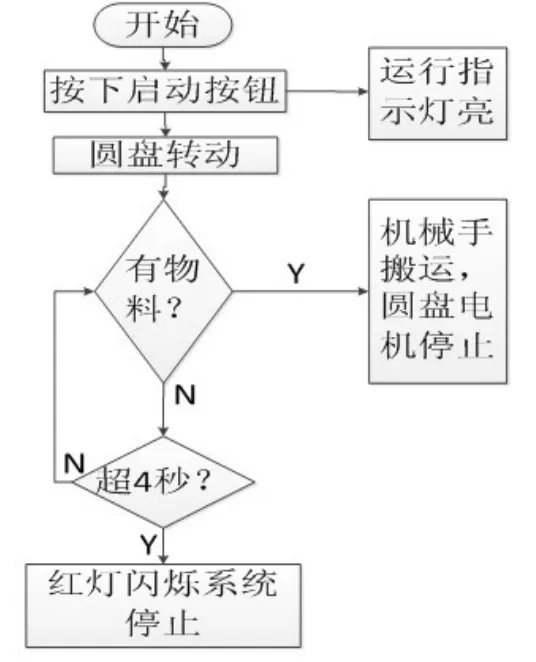

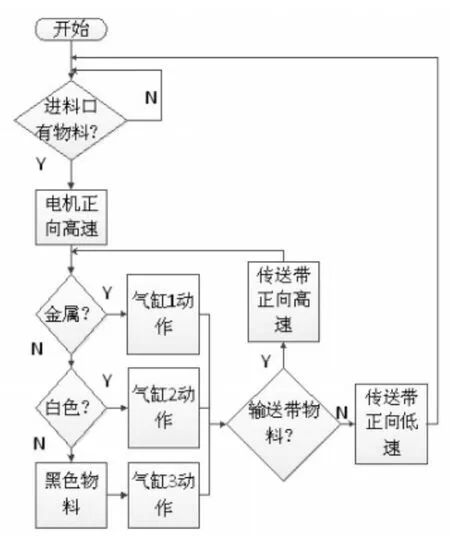

该分拣系统的部分部件位置及其名称如图1所示。控制要求如下:按下启动按钮,运行指示灯亮,圆盘电机转动,送工件至料台,若4s内检测不到物料,红灯闪烁系统停止。若检测到物料,圆盘电机停止并驱动机械手运行,悬臂伸伸出到位后,手臂下降,抓取物料后手臂上升,悬臂缩回,机械手转至右极限,悬臂伸出,手臂下降,若进料口无物料手爪松开使夹持的物料落入进料口后,机械手返回到原点继续重复以前的动作。输送皮带进料口检测到工件后,三相电动机启动并以30HZ的频率正向高速运行,对物料进行分拣。传感器接到金属信号后,驱动气缸Ⅰ伸出将其推入1槽;按同样的顺序,气缸Ⅱ将白色塑料推入2槽,气缸Ⅲ把黑色塑料推入3槽。当气缸将工件推入槽内,输送带上无工件时,三相电动机以10HZ频率正向低速运行,下一个工件到达重新分拣。

图1 分拣系统的部件位置

设备运行中如按下停止按钮,圆盘电机立即停止,机械手将完成当前的搬运后回到原位停止,分拣装置必须完成工件的分拣后才停止,运行指示灯灭。设备运行过程中如出现紧急情况,可按下急停开关,所有装置都停止运行,蜂鸣器响,急停开关复位后,蜂鸣器停止报警。如要启动设备,再按下启动按钮,设备接着急停时的工作进行。如遇突然断电,设备停止,但机械手夹持的工件不能掉下,恢复供电后,设备接着断电前的状态运行。

1.2 物料分拣系统元件选型

在物料分拣系统中,需要确定PLC、传感器和变频器的型号。

(1)PLC的选择。此设计中选用三菱FX2N系列的PLC。

(2)传感器的选择。本系统共用到7个传感器:料台和传送带落料口处物料检测用光电传感器;机械手左摆右摆的传感器可用铁接近限位传感器;检测金属、白色和黑色物料分别选用电感传感器、光纤传感器和光电传感器。系统中的7个气缸除摆动气缸外,其他检测气缸伸出或缩回到位的传感器都选用磁性开关。

(3)变频器的选择。变频器选用三菱FR-E740变频器。

2 物料分拣系统的硬件设计

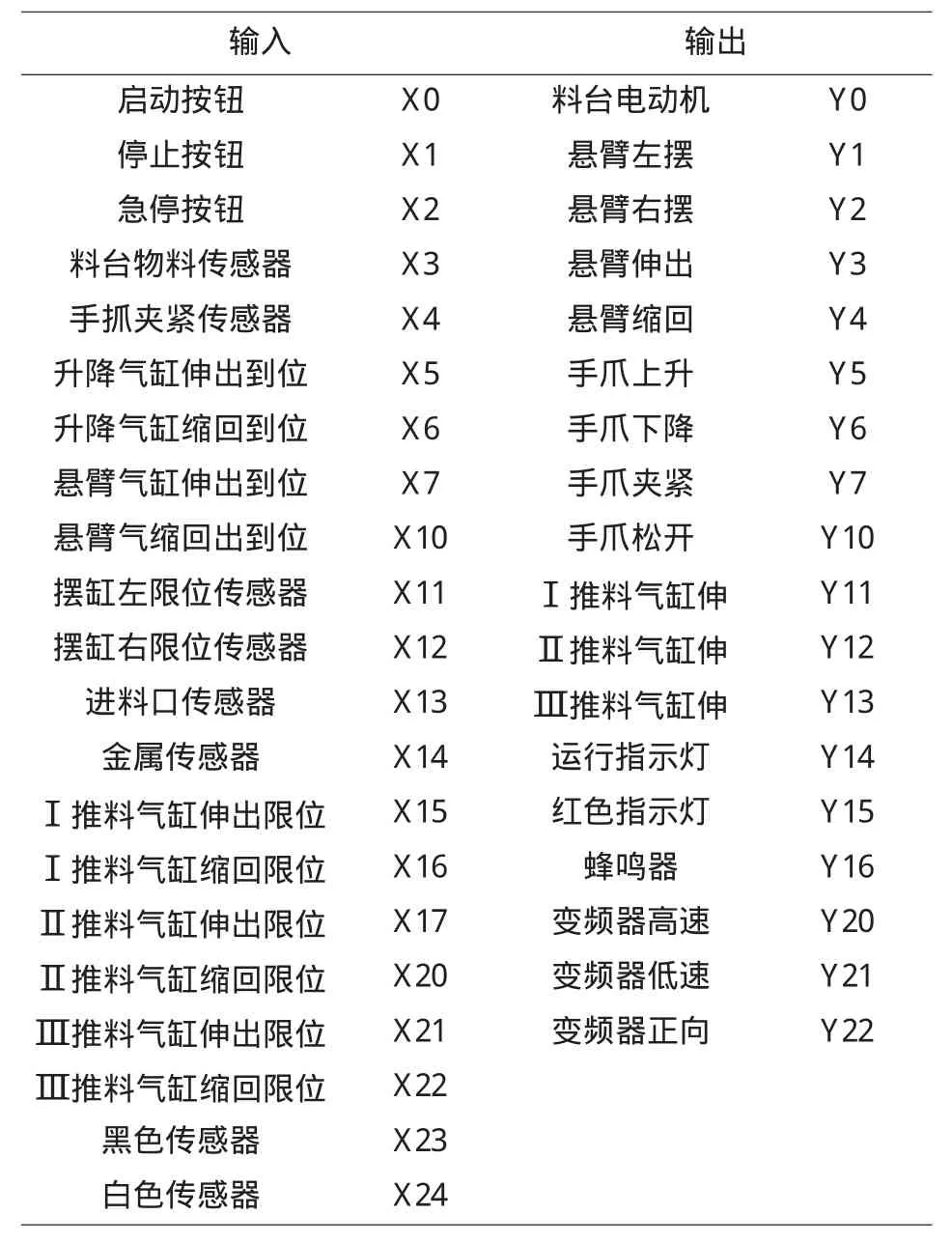

(1)PLC的I/O分配。系统的输入信号主要有21个输入信号,17个输出信号。因三菱FX2N系列PLC的I/O端口必须保留一定的裕量,一般为10%,因此择的PLC型号为三菱FX2N-48MRPLC,具体输入输出信号分配如下表1所示。

表1 PLC的I/O分配表

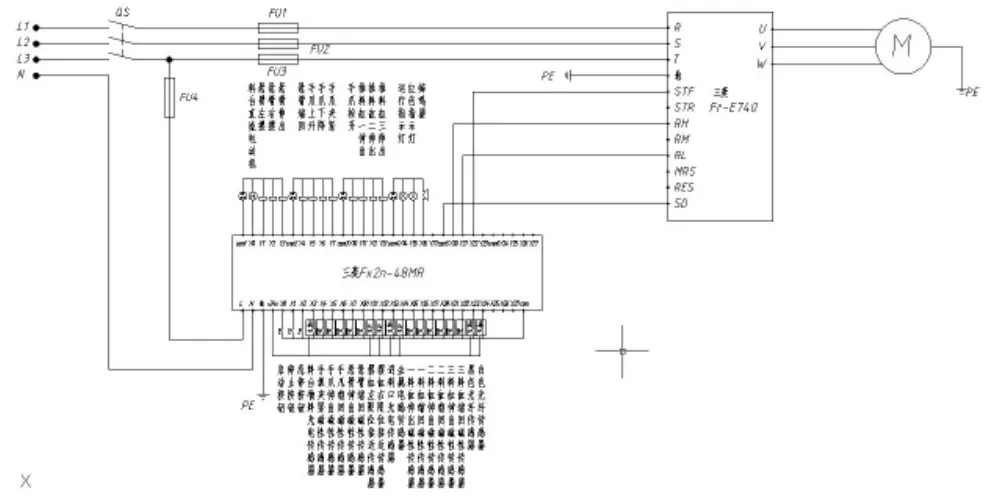

(2)物料搬运系统电气控制原理图。根据PLC的I/O分配分析,可以画出PLC电气控制原理图。设计的系统电气控制原理图如2所示。

图2 物料搬运系统电气控制原理图

3 软件设计

3.1 物料分拣机构的工作流程图

送料机构工作流程如图3所示,机械手搬运机构工作流程如图4所示,传送及分拣机构流程如图5所示。

图3 送料机构流程图

图4 机械手搬运流程图

图5 传送及分拣流程图

3.2 梯形图的功能与实现

本系统属于典型的顺序控制,故程序设计主要采用状态编程思想编程。

(1)4S内能否检测到物料的设计。在判断4S内能否检测到物料的状态中通过选择性分支来对两种不同的情况加以处理。

(2)机械手搬运过程的设计。选取中间状态的不同状态继电器表达搬运过程,状态的转移条件采用用于检测相应气缸动作到位的磁性开关或限位传感器来实现。

(3)掉电保持功能的设计。设计中的状态继电器选用具有掉电保持功能的软元件,从而满足了系统掉电保持的要求。

(4)系统的停止设计。设计中将停止辅助继电器M810放置在机械手搬运和物料分拣的结束状态中,最终达到了控制要求。急停辅助继电器M820的常闭加到每个状态的驱动主线路上,达到了出现紧急状况按下急停按钮所有动作都停止的功能。

3.3 部分程序运行仿真与调试

图6 4秒内无物料红灯闪烁

图7 三相交流异步电动机正向高速

按下启动按钮后4秒内没有检测到物料,则系统停止红灯闪烁,按下停止按钮红灯停止闪烁,具体如图6所示。当物料到达传送带进料口后三相交流异步电动机开始正向高速运转如图7所示。

4 结语

PLC控制的物料分拣系统的设计,以三菱FX2N-48MR PLC为主控制器,通过硬件设计和软件编程、程序仿真调试实现对金属和不同颜色物料的自动分拣。该系统通用性强,可靠性好,程序开发简单,可在其基础上对物品分拣的种类与分拣的性能进行拓展及完善,使其适用于各行各业实际生产中的物料分拣,实现分拣线全自动化,提高生产效率。

[1]李明钊,杨承志.基于PLC的卷烟自动分拣系统[J].工业控制计算机,2008,21(3):88-90.

[2]张万忠.可编程控制器应用技术[M].北京:化学工业出版社,2012.

[3]范金玲.基于PLC的气动机械手控制系统设计[J].液压与气动,2010,(7).

[4]蒋少茵.材料分拣装置的可编程控制系统设计[J].华侨大学报,2005,26(4):442-444.

[5]刘杰,李鹏.基于可编程控制器的分拣装置设计与实现[J].西南师范大学学报,2014,(39).