上海国际航空服务中心核心筒液压爬升整体钢平台模架安装技术研究*

2015-09-20

上海建工集团股份有限公司 上海 201114

1 工程概况

上海国际航空服务中心主楼为型钢混凝土框架-钢筋混凝土核心筒混合结构,地下4层,地上52层,建筑总高度230.42 m。主楼核心筒平面呈切角三角形,筒体三边尺寸约为46 m×18 m×34 m,共设置4道内筒隔墙,每层平面主要包含电梯井、卫生间、消防楼梯和管道井等。主楼核心筒墙体厚度随高度上升而递减,地上部分外墙最厚为1 000 mm,内墙最厚为800 mm,2道伸臂桁架设置于37层。

2 钢平台模架体系安装的特点和难点

根据结构形式、施工工艺,综合考虑经济性、安全性等各方面因素,上海国际航空服务中心W-1B地块主楼核心筒墙体1~3层施工采用常规方法,3~52层施工采用钢柱筒架交替支撑式液压爬升整体钢平台模架体系(以下简称钢平台体系)。

本工程为超高层建筑,安装施工时须保证安全、快速。为保证工期,各工序之间采用流水线作业方法,材料准备、制作、运输、组装、吊装、焊接、检验、涂装等之间形成搭接。钢平台体系采用单元式模块化设计,现场安装时各构件先在地面组装成块,再用塔吊整体吊装,在地面上完成高空安装工作,减少高空焊接且缩短了工期。

本工程施工时,为满足外围钢结构施工,核心筒墙面有凸出的临时耳板,安装钢平台体系时要保证外挂脚手架与墙面的间隙距离,以免钢平台爬升时与耳板相碰,影响施工进度;本工程中钢平台体系平面形状不规则,5个内筒形状各异,为现场安装工作增加了一定难度[1,2]。

3 钢平台模架体系设计

钢柱筒架交替支撑式液压爬升整体钢平台模架体系由外挂脚手架和钢梁组成的钢平台连接而成,利用支撑系统与动力系统相互依托、相对爬升来提升钢平台。该钢平台模架体系由钢平台、内外挂脚手架系统、钢柱爬升系统、筒架支撑系统和钢大模系统共5部分组成(图1)。

图1 整体钢平台现场

由于本工程核心筒平面形状呈切角三角形,形体较复杂,施工难度高,设计钢平台体系时要考虑伸臂桁架和楼面桁架吊装对钢梁的影响,以及布料机、塔吊、泵管等对钢平台的影响,同时也要考虑钢平台体系长期工作、多次提升、拆分等情况下的可靠性,经过反复论证、多次优化确定出合理的结构布置。

3.1 钢平台

钢平台在正常施工时位于核心筒混凝土结构面上部,是施工人员的操作平台,同时也作为钢筋材料以及临时设备的堆放场地。钢平台由纵横向主次梁、平台钢板、外围挡板等组成。主梁及次梁均由400 mm×200 mm×8 mm×13 mm的H型钢组成,钢板根据现场实际施工情况覆盖在钢梁上部。钢平台外边缘距离核心筒剪力墙内壁1.40 m,外围设置一圈高2 m的防坠挡板网。

3.2 内、外挂脚手架系统

悬挂脚手架由吊架、走道板、底部防坠闸板、侧网等组成。悬挂脚手架吊架立杆和钢平台钢梁用螺栓连接,施工时脚手架与钢平台同步提升。内、外挂脚手架均分6层,其中上面3层是钢筋、模板施工区,顶层高度为2.05 m,其余2层高度均为1.90 m;下3层为拆模整修区,其每层高度为1.90 m。外挂脚手架设置2部上下楼梯,楼梯宽度550 mm。内挂脚手架由安装在5个筒内独立的构架部分组成,设有主框架立柱、附墙顶轮以及防倾装置,每个独立的井道内设置1部上下楼梯,宽600 mm。电梯设置于其中一个内构架筒内,可以直达钢平台,满足垂直运输需要。

3.3 钢柱爬升系统

钢柱爬升系统包括爬升导轨立柱、立柱底座、上下爬升靴和液压动力及电气控制系统等。爬升导轨立柱是提升整体钢平台系统的导轨,本工程核心筒共布置立柱24根,立柱上配有顶升油缸以及上、下爬升靴,通过油缸不断伸缩变换使钢平台体系整体同步提升。动力系统由1套集中控制系统、4台液压泵站,24套液压顶升油缸组成。

3.4 筒架支撑系统

筒架支撑系统由内筒吊架、底部钢梁、牛腿等组成。每个内筒中,底部钢梁与内筒架形成独立的构架。正常工作时,底部钢梁上的牛腿作为承重构件搁置在剪力墙上,承受施工荷载及钢平台自重。钢平台体系向上提升时,筒架底部的牛腿内缩,立柱底座支撑在核心筒墙体上,支撑整个钢平台的质量。

3.5 钢大模系统

本工程核心筒大模板从3层施工时使用,钢大模采用厚5 mm钢板作为面板,双拼10#槽钢为横向围檩,8#槽钢为竖向围檩,按办公区标准层层高4.30 m配置,非标准层施工时上接接高模板。

4 整体钢平台安装工艺流程及验收内容

4.1 准备工作

在浇筑1~2层筒体混凝土前,钢平台搁置牛腿铁盒进行首次预埋。如竖向钢筋与预埋盒相碰,应对竖向钢筋作调整进行避让,预留孔周边截断部分要补强。预埋盒安放好后应由专业人员验收,检查牛腿预留孔的标高位置,合格后方可浇筑混凝土。

导轨立柱在3层开始安装,立柱底座的螺栓孔利用结构的钢筋来固定,所以,1层开始应调整结构的钢筋。

钢平台安装支架埋件在浇筑2~3层核心筒混凝土前设置。埋件安装好以后,设计人员进行验收,验收合格后进行混凝土浇筑。

钢平台系统安装之前,标高11.90 m以下墙体施工采用传统脚手架。为保证安全,外立柱必须离墙面1.50 m,同时高出11.90 m标高2 m。为防止安装钢平台时人、物件等坠落,脚手架周边设绿网作为安全围护。

4.2 主要安装流程

整体钢平台模架体系主要安装流程为[3,4]:

1)浇筑2~3层的混凝土、养护;

2)拆除内模板,拆除核心筒筒体内的脚手架至1层加0.50 m标高处,搭设隔离平台,准备安装钢平台;

3)根据塔吊起重量和场地情况,内筒架采用分段、分块吊装,随后补缺踏步板和内侧网;

4)安装大模板,并予以临时固定;

5)分块安装钢梁及钢平台铺板,连接平台梁和内筒架;

6)向下拆除核心筒外挂脚手架至1层以上0.50 m的标高,安装外挂脚手架吊架、侧网及走道板;

7)安装立柱导轨、爬升靴及油缸,整体液压控制系统调试,安装完毕验收。

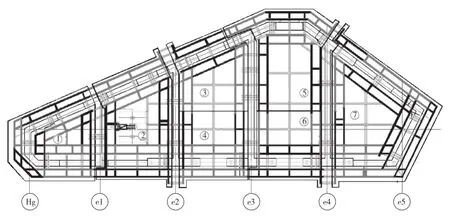

4.3 内筒安装

构件的进场顺序为以筒为单元,共计分5个序号,进场后根据现场的场地布置、塔吊的起吊能力及内筒构件质量,5个内筒均采用分块分段吊装。安装时首先安装底部钢梁,随后按照图2所示依次吊装每个内筒框架柱及内吊架,其中1#筒分5次吊装,2#筒分8次吊装,3#筒分10次吊装,4#筒分13次装吊,5#筒分9次吊装。

图2 内筒安装分区布置

每个内筒现场安装步骤为:地面拼装内构架的大梁及牛腿,使用塔吊吊装就位并使牛腿水平搁置在预留孔内→吊装1~6步方管框架柱→将每个面中间部分立柱及侧网拼装后吊装到位→吊装其余侧网及泵站平台和围网,完成1个内筒体拼装。其余4个内筒均按上述方法依次安装。

4.4 钢平台安装

1)钢平台安装前,根据控制线进行轴线复测工作,定位出准确安装位置。

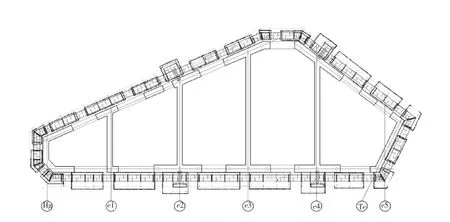

2)如图3所示,整个平台梁分为7大块,钢平台安装顺序为从轴到轴,按序号顺序进行。首先安装①平台构件,用塔吊将拼为整体的构件平放在地面上,将此整体构件的上部侧网在地面上安装到位;采用四点吊装法将构件吊装就位,就位时严格按照所放中心线进行对中;此构件正确就位后立即与安装支架进行可靠连接。按此方法直至所有的钢梁分块全部安装完毕。

图3 钢平台梁安装分区布置示意

3)平台铺板在钢平台梁全部安装就位后开始安装,考虑到之后的脚手架安装,结合现场情况,部分铺板暂不安装,在这些未安装铺板的位置设网作为安全围护。

4)平台铺板安装完毕后,进行走道板、格栅板的安装,就位后和铺板点焊固定。

5)钢平台构件全部安装就位,各分块之间连接固定完毕后,对平台上部未安装的侧网进行补缺。具体方法为:通过塔吊使侧网在钢平台上分区域成捆堆放,然后根据布置图,人工搬运逐个安装。

4.5 外挂脚手架安装

1)外挂脚手架在钢平台安装完毕后立即开始拼装。相邻2个吊架及吊架之间的走道板、侧网拼为一体。

2)外挂脚手架安装通过塔吊与自制吊具共同配合完成。首先将地面拼装好的安装单元用塔吊吊运至相应位置;然后将安装单元用自制吊具吊住,逐步收紧吊绳,直到吊具承担安装单元所有质量;最后用吊具将安装单元吊装至指定位置,构件通过螺栓固定于钢平台梁底部。一个脚手架单元吊装完成。

3)按照图4所示钢平台外挂脚手架分区,逐个吊装脚手架单元。相邻2个单元就位固定后,立即补缺相邻单元吊架之间的外侧网及走道板。

4)脚手架底部设有防坠闸板,全部脚手架安装完毕后,在底层走道板上安装厚4 mm闸板。

4.6 电气控制系统安装

钢平台系统的操作室及泵站平台均位于内挂脚手架最上面一层,其中操作室高2 m,面积约5.20 m2。电气控制系统设于操作室中,各种信号传输线、电源线铺设于钢平台下,防止电线电缆损伤,避免触电的危险。施工用电由250A空气断路器单独提供。

图4 钢平台外挂脚手架安装单元分布

5 安全技术措施

1)根据现场施工情况,在需要安装构件的堆放地点及进场时间确定后方可进场。货运司机对路况要熟悉,装车构件须绑扎牢固、堆放合理,严禁散落。

2)安装时钢平台安装支架会与脚手架外侧立网相碰,此位置处用绿网临时封闭,暂不安装外侧立网。待钢平台完全可靠固定于构架柱并拆除支架后,再安装此网。

3)由于钢平台体系安装时现场需进行焊接工作,在标高11.90 m处要按要求布置灭火器。施工时严格执行动火申报制度,动火作业过程中须有专人监护。

4)安装人员在开始安装之前要通过培训交底。安装完成后,由监理、设计人员共同验收,合格后才可进行核心筒施工工作。

6 结语

本文结合实例对超高层核心筒施工所采用的整体钢平台模架体系进行了介绍,并阐述了现场安装流程。钢平台体系现场安装时,各构件先在地面组装成块,再用塔吊整体吊装。工程实践表明,该方法降低了高空焊接的工作量,减小了施工风险,有利于安全作业的同时也可加快进度,使整体钢平台模架体系安装施工安全高效。