气象雷达齿轮轴断裂失效分析及优化

2015-09-19李晔郑鹏

李晔 郑鹏

【摘 要】针对气象雷达检测装置中齿轮轴的断裂失效,首先探讨了齿轮轴的结构及工作特点,并根据断口检查及断裂性质进行断裂原因的综合分析,基于机械优化设计技术提出优化改进方案。其次,基于有限元分析方法采用ANSYS分析齿轮轴应力集中的主要原因,并对比分析了结构优化改进后的有效性,结果表明优化后的齿轮轴可以显著提高强度和韧性,从而避免在使用过程中出现断裂现象,使其性能最优、寿命延长。

【关键词】齿轮轴 疲劳断裂 应力集中 有限元

1 引言

在新一代CINRAD-SA型气象雷达的技术保障中,机械伺服系统运行的准确性和稳定性是一个重要的环节,其直接影响雷达的方位角和仰角,从而影响到气象目标空间位置和特性测定的准确性。新一代CINRAD-SA型气象雷达在运行过程中,出现了检测装置齿轮轴的断裂现象,直接导致雷达无法正常工作。本文以齿轮轴为研究对象,基于材料力学及断裂力学,通过宏观、微观的深入分析,探讨齿轮轴断裂失效的原因。针对产生断裂的原因,基于疲劳强度相关理论及机械优化设计技术提出改进方案,并优化设计齿轮轴机械结构。基于有限元分析方法采用ANSYS分析齿轮轴应力集中的主要原因,并对比分析了结构优化改进后的有效性。研究结果对气象雷达机械伺服运动系统的稳定性提供了参考,对保障气象雷达连续运行的可靠性起到具有重要作用。

2 齿轮轴的结构及工作特点

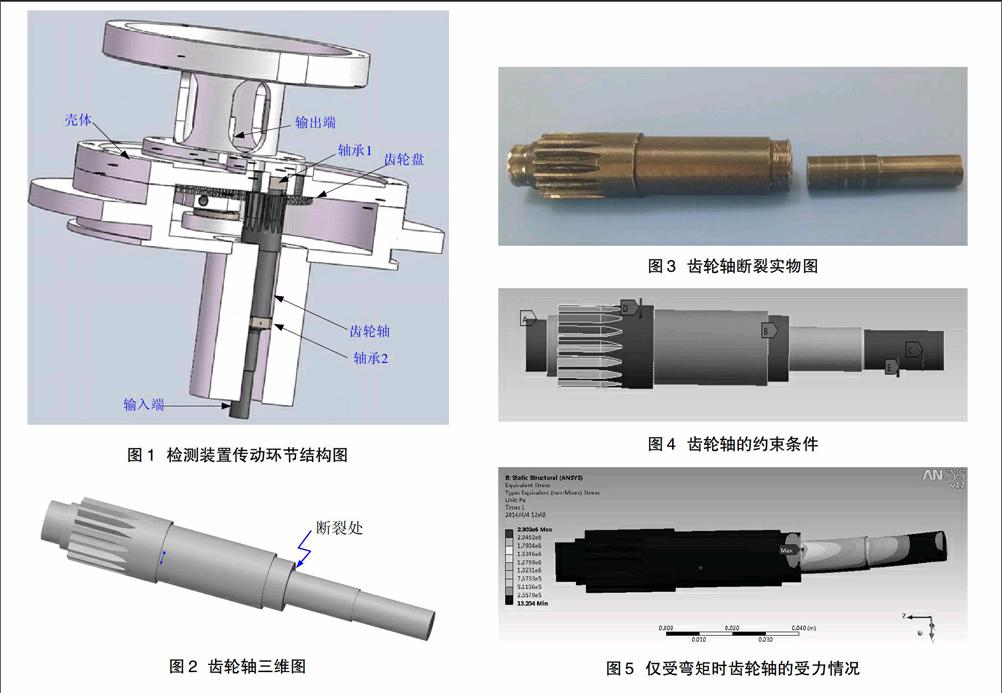

图1检测装置传动环节结构图

如图1所示为检测装置传动环节结构图(剖视图),齿轮轴为阶梯轴,其结构如图2所示。雷达方位控制伺服机构通过齿轮传递扭矩给齿轮轴端部,齿轮轴由轴承1和轴承2支撑,齿轮轴另一端有花键,花键与齿轮盘啮合,齿轮盘输出轴连接脉冲编码器,通过脉冲编码器实现角位移的测量,并将测量结果反馈给伺服控制系统。

图2齿轮轴三维图

齿轮轴在该环节实现扭矩的传递作用,即驱动脉冲编码器旋转。因此,在实际运行中,齿轮轴是关键零件,主要承受着扭转、弯曲、冲击等载荷。

3 齿轮轴断口检查及断裂性质分析

齿轮轴断图如图3所示,按断裂失效的发展过程,断口包括三个区域,分别为疲劳核心区(疲劳源)、疲劳裂纹扩展区和瞬时破断区。影响机械零件疲劳强度的因素很多,其中主要的影响因素有形状、尺寸、平均应力、表面质量、零件的热处理、复合应力、加载频率、载荷类型、停歇、温度和腐烛介质等[1~2]。通过对齿轮轴断口的宏观检查,可基本断定齿轮轴的断裂性质为扭转和弯曲疲劳断裂。

图3齿轮轴断裂实物图

根据齿轮轴使用工作环境、断裂轴的外观、断口形貌及力学性能进行综合分析,齿轮轴断裂原因主要有以下几种推断:

(1)齿轮轴机械结构和尺寸设计不合理,零件的截面几何形状突然变化处(轴肩)在承受转矩时,局部应力大于名义应力,造成了应力集中,从而降低了零件的疲劳极限。(2)机加工和热处理工艺不当,造成材料综合力学性能达不到要求,使表面萌生的裂纹在应力作用下迅速扩展,造成轴发生疲劳断裂。钢基体中,其性能又与钢基体有很大的差异,因此破坏了钢基体的均匀性、连续性,还会在该处造成应力集中,成为疲劳源[3]。(3)机械传动系统装配不合理。主动齿轮与从动齿轮的分度圆中心间距尺寸不符合设计尺寸;齿轮轴轴心线和齿轮中心线不同轴,存在同轴度误差,导致在长期运行过程中齿轮轴反复承受弯曲载荷,产生疲劳断裂。(4)齿轮啮合不良引起齿侧间隙过大,在正反转过程中产生空行程,从而引起不均匀载荷。

由上述分析可知,解决断裂失效的关键是优化齿轮轴机械结构和尺寸减少应力集中现象。同时,考虑提高材料的性能及选择合适的热处理方法,并保证齿轮轴安装时的同轴度,避免在安装过程中引入弯矩。以下本文着重研究优化齿轮轴机械结构和尺寸,并通过有限元分析验证优化改进方案的可行性。

4 齿轮轴结构有限元分析及优化

根据原齿轮轴结构提出优化改进方案,利用ANSYS Workbench工具[4]进行齿轮轴结构优化前后的受力分析(仅受扭矩、仅受弯矩,综合作用三种情况),通过对比,分析原齿轮轴的应力集中的主要原因,以及结构改进后的有效性。

针对原齿轮轴,仿真实际工况,齿轮轴的约束条件如图4所示,A、B面施加圆柱支撑约束(切向不约束)。受力情况为:D、E面施加方向相反、设定大小相等的扭矩M=25N·mm,距离右端面6mm的横截面C处施加相切与截面的力F=5N。

图4齿轮轴的约束条件

(1)只承受弯矩的情况(距离右端面6mm的横截面C处施加相切与截面的力F=5N),受力分析图如图5所示。(2)只受扭矩的情况(D、E面施加方向相反、大小相等的扭矩M=25N·mm),受力分析图如图6所示。(3)综合作用情况(D、E面施加方向相反、大小相等的扭矩M=25N·mm,距离右端面6mm的横截面C处施加相切与截面的力F=5N),受力分析图如图6所示。

图5仅受弯矩时齿轮轴的受力情况

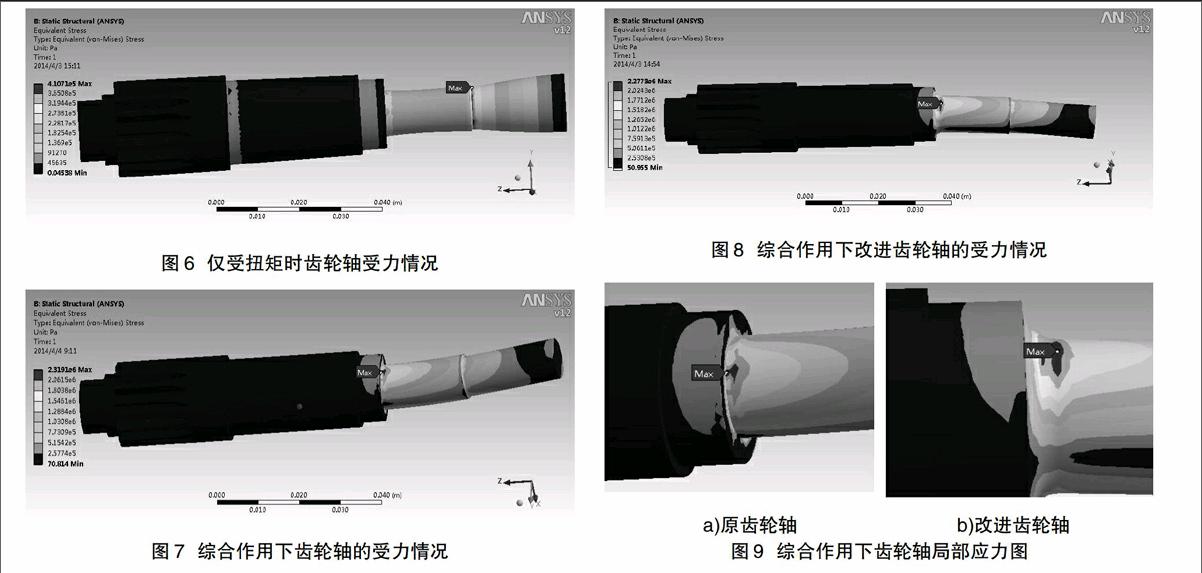

图6仅受扭矩时齿轮轴受力情况

图7综合作用下齿轮轴的受力情况

由图5和图6可以看出,当齿轮轴仅承受弯矩作用时,应力集中发生在轴承轴肩断裂处;仅承受扭矩作用时,应力集中发生在安装大齿轮的圆柱面与下一圆柱面过渡位置;通过图7发现在综合受力时其应力集中发生在轴肩处,可以预测齿轮轴发生断裂的直接原因是弯矩作用下产生应力集中,从而降低了齿轮轴的疲劳极限。

对原齿轮轴进行结构和尺寸优化,改进方案采取在轴承轴肩(断裂处)增加过渡圆角(R=2mm)。仿真条件同上,当采用综合作用情况时,受力分析图如图8所示。

图8综合作用下改进齿轮轴的受力情况

a)原齿轮轴 b)改进齿轮轴

图9综合作用下齿轮轴局部应力图

由图8可以看出,增加过渡圆角后综合作用情况下齿轮传动轴的最大应力值小于无过渡圆角时齿轮轴的最大应力值;由于造成齿轮轴断裂的主要原因是由弯矩引起的,所以增加过渡圆角能够在一定程度上提高传动轴的疲劳极限;图9显示了加过渡圆角前后齿轮轴应力集中区的局部放大图,无过渡圆角时,齿轮轴的最大应力分布于轴台突变处,存在过渡圆角最大应力主要处于过渡圆角与安装齿轮轴的圆柱面交接处。在实际加工过程中,无过渡圆角的轴台突变处容易出现残余应力,应力集中发生在此位置,降低了齿轮轴的疲劳极限。

5 结语

本文对该齿轮轴断裂失效的原因进行了综合分析,并着重从机械结构和尺寸方面进行优化改进。通过ANSYS分析可以判断齿轮轴发生断裂主要是因为弯矩作用下造成应力集中削弱了齿轮轴的疲劳极限而产生的疲劳断裂。在实际工况中,发生断裂的主要原因为安装不合理引入弯矩和结构设计不合理造成应力集中。

参考文献:

[1]李妍缘,赵兴明,郭宏亮.高速齿轮轴失效原因分析[J].机械传动,2009,33(5):79-80.

[2]王丽娟,张国福,宋天民.泵轴断裂原因分析[J].辽宁石油化工大学学报,2005(3):43-47.

[3]彭志亮,左华付,肖先忠.机车电机转轴及小齿轮轴断裂失效分析[J].机械工程材料,2011,35(6):93-97.

[4]刘玉琳,戚俊清.基于ANSYS轴对称旋转构件优化设计方法[J].煤矿机械,2008(4):22-24.

作者简介:李晔(1980—),男,河南郑州人,硕士,河南省气象信息网络与技术保障中心工程师,主要从事气象雷达的故障诊断及维护。