灌注桩旋挖成孔与冲孔的对比分析研究

2015-09-18

上海市基础工程集团有限公司 上海 200002

0 引言

旋挖成孔与冲击成孔是混凝土灌注桩中2种比较常见的成孔工艺。但是关于先进的旋挖成孔与传统的冲孔工艺间的协调作业的相关文献,目前还比较鲜见。本文从施工质量、进度、成本、安全、文明环保,以及现场综合管理的角度出发,深入对比分析旋挖成孔与冲击成孔的优缺点,从而进一步探讨2种工艺协调作业的方案,并以深圳蛇口码头桩基工程实例加以说明,旨在为同行们在类似实际工程中施工工艺的灵活选择提供参考。

1 优缺点分析

1.1 施工质量

旋挖成孔利用筒底钻头刀刃切土,成孔后孔壁呈现凹凸纹理,与混凝土桩身结合程度较高,而冲孔靠冲击锤成孔无此效果;同时旋挖成孔泥浆主要提供静水压力,与冲孔桩不同,泥浆不需要在孔中动态循环,旋挖桩体与孔壁间可以忽略泥浆的润滑剂作用。相比冲孔灌注桩,从成孔与泥浆作用原理来看,旋挖灌注桩桩侧摩擦力较大,成桩效果较好。以深圳大鹏新区某工程5根试桩为例,其中3组冲孔,2组旋挖成孔,由检测数据可知,几乎同条件的桩型,旋挖灌注桩最大沉降量较小,成桩效果较好。

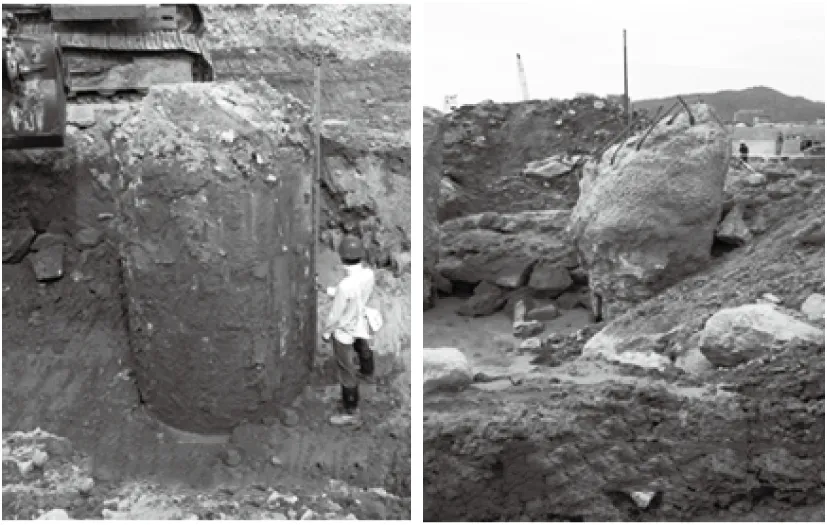

旋挖设备内置现代化电子设备,孔位对准、垂直度调节等方面比较精准;而冲孔基本依赖人工操作,工人技术水平和作业素养参差不齐,误差较大。从珠海某工程土方开挖后露出开挖面的试验桩效果来看,旋挖桩成桩的桩身明显比冲孔完整规则,偏心影响较小,如图1所示。

图1 旋挖成孔(左)与冲孔(右)桩身质量对比

岩样判断方面,旋挖成孔直接在孔底取土到孔外,及时得到岩样;而冲孔入岩后,岩样一般通过泥浆循环返到地面再取样,入岩判断滞后,往往造成实际孔深大于设计孔深。所以在桩长控制方面,旋挖灌注桩更精准。

在遇到易坍孔的软弱土层时,因泥浆护壁的原理不同,冲孔灌注桩为泥浆动态循环,从而成孔质量较好。而在砂土层时,因冲孔循环泥浆的冲刷作用,导致较容易发生坍孔,故在砂土层中采用旋挖较好。旋挖成孔时,如果易坍孔软弱土层处于整个地层上部,并且土层厚度在一定范围内(施工经验判断为20 m范围内),可以考虑加长护筒或改善泥浆等措施来避免发生坍孔[1,2]。

1.2 施工进度

旋挖机靠钻头刀刃切土掘进,然后提钻携土至孔外卸土,依据施工经验,一般旋挖机进尺速度可达1.00~1.50 m/min,冲孔的速度在地质条件较好时,可达到0.02~0.05 m/min,可见旋挖成孔速度明显较快。

旋挖机因钻杆、钻头强度等问题,在硬质地层中钻进容易受阻。引言中提到,尽管旋挖机及配套设施更新改进取得了很大进步,但完全推广于市场还不够成熟,施工现场经常出现卡钻、埋钻、别杆、挂笼、漏浆等情况。若设备因此损坏待修,势必会影响施工进度,而冲孔工艺对地质条件不挑剔,可以考虑冲孔工艺在地质条件复杂时,配合旋挖机施工。尤其在孔底入岩,随着成孔加深,旋挖机提杆卸土的辅助时间增多,进度放缓,若此时更换冲孔机配合,则解决了旋挖机入岩易出现钻头损坏或钻杆折断等问题,同时能减少旋挖机提杆卸土所产生的额外时间。

若旋挖成孔在遇到需要使用长护筒时,长护筒的制作、试埋、正式埋设、位置纠偏等都需要增加作业时间,从而导致成桩时间加长。故在桩长较短、总体工程量不大的情况下,旋挖成孔的优势不能体现出来,可考虑直接使用冲孔桩施工。

1.3 施工成本

如果桩端要求入岩,材料费应单独计价,因旋挖成孔桩身比较规则,桩长与设计图纸偏差小,混凝土、钢筋材料浪费较少;冲孔因泥浆携带岩样的滞后性,实际孔深要比设计值偏大,从而钢筋笼偏长,充盈系数偏大,故消耗材料偏多,成本略高。旋挖成孔往往要特制长护筒,初始投入较大,但是钢制护筒可循环利用,故对成本影响不大,综合来说,冲孔桩材料成本略高。

在人工费、机械费方面,在相同地质条件下,依据市场行情,旋挖机成孔综合单价为380~560元/m,其中包括旋挖司机、维修人员的人工费;冲孔桩架机械费单价为250~280元/m,估算旋挖机成本为冲孔机的1.40~2.00倍。尤其在桩端嵌岩施工中,可旋挖入岩的设备造价高、数量少,冲孔工艺更具有优势。

总体来说,在施工成本方面,冲孔灌注桩成本偏低,但是随着科技水平的不断提高,差距会逐渐缩小。

1.4 文明环保

旋挖成孔所用泥浆主要是提供静水压力,地质条件较好时,甚至可以使用清水代替泥浆或者不用泥浆;冲孔灌注桩因需泥浆循环护壁,对泥浆需求量较大,据实际工程经验,冲孔灌注桩产生的废浆为桩孔体积的4~6倍。故旋挖成孔大大减少了泥浆排放,减少了对环境的影响。

另外冲孔时冲锤从一定高度落下,与土体撞击产生的噪声要远大于旋挖机成孔时所产生的噪声。对环境要求较高的中心区来说,显然旋挖成孔更适合。

1.5 安全施工

旋挖机一般体积大、高度大、质量大,相比冲孔桩架危险系数大;同时旋挖机配套的挖机、吊车等大型设备与自身空间形成了相互干扰,容易发生设备间碰撞或机械回旋碰人等机械伤害事故。

电击事故是建筑常发五大事故之一,冲击成孔必须用电,但冲孔施工效率低,桩架较多,从而导致用电量较大,故安全隐患也较大。从现场条件看,操作规范要求电线必须埋地铺设,因此经常出现挖机挖断电线事故。

1.6 现场综合管理

因冲孔设备体型小、效率低,工地现场一般布置数量较多的设备才能满足进度要求,大量的设备对应泥浆池数量也较多,又因冲孔使用的泥浆量大,一定会产出大量的废浆。大量废浆的处理,给现场管理带来了难度,大量的泥浆池给现场临时道路的布设也提出了更高的要求。另外,冲孔设备电路、电箱布设也占据了一定的场地空间。

旋挖成孔靠柴油驱动,无需用电,产生的废浆少,容易清理。另外,旋挖成孔所需人工数较少,给现场管理减小了难度。但旋挖机体型庞大,质量达 60~120 t,为冲孔桩架的10倍以上,对场地承载力要求较高;又因为旋挖机成孔后,还需要吊车等其他大型设备来配合施工,故场地内旋挖机的设备数量受到了明显的限制[3-6]。

2 旋挖成孔与冲孔协调作业

从上述旋挖成孔与冲孔优缺点对比分析得出[7-9]:

1)在施工质量方面,除软弱土层外,旋挖成孔要优于冲孔灌注桩。

2)在施工进度方面,一般情况下可优选旋挖成孔;若入岩困难,可考虑旋挖成孔与冲孔工艺配合施工;若存在软弱层,恰逢工程量不大,桩长较短时,可考虑直接采用冲孔工艺。

3)在施工成本方面,冲孔桩成本要比旋挖桩低,尤其在桩端嵌岩施工。但随着旋挖机设备技术的不断改进,差距会逐步缩小。

4)在文明环保方面,旋挖成孔要优于冲孔。

5)从安全角度来说,旋挖成孔稍保险。因冲孔时用电涉及面较广,事故发生的概率较大,另外一旦有电击事故,直接威胁到生命安全,后果较为严重。

6)在综合管理方面,旋挖机具有优势,但设备数量具有现场条件制约性。施工现场应尽量考虑安排旋挖机的施工,场地空间余量下,可以适当安排冲孔设备施工。

总体来说,地质条件良好时,可以优选旋挖成孔;在地质条件复杂,桩长较短,桩数量不多时,可考虑直接冲孔;一般情况下,可以尝试旋挖成孔与冲孔配合施工,主要表现为2个方面:一方面是总体工程量分工,划分出能独立完成的灌注桩,具体可以依据工程实际条件来决定分配的比例;另一方面表现在单根桩工艺上的配合,发挥各自优势,取长补短。

3 工程实例分析

3.1 工程概况

深圳蛇口邮轮中心桩基工程共计有618根工程桩,其中抗拔桩401根,抗压桩217根。所有桩径均为1 300 mm。桩从地面施工,桩型为摩擦端承桩,因入岩标高要求不同,孔深35~66 m不等(包括约6 m空桩)。合同要求工期为140 d。地层由上至下分别为:人工填土(石)层(平均厚约15 m),淤泥层(平均厚约1 m),粉质黏土层(平均厚约5 m),淤泥质黏土层(平均厚约8.50 m),粗砂层(平均厚约2.80 m,局部存在),砂质黏性土层(平均厚约7.60 m),全风化花岗岩(平均厚约7.60 m),强风化花岗岩(平均厚约11.80 m),中风化花岗岩。

3.2 进度分析

考虑到地质条件的限制,按设计图纸要求,灌注桩成孔工艺为冲孔灌注桩。按试桩阶段估算,单根桩成品平均需要10 d,按现场容纳40台冲孔设备计,并扣除施工准备阶段10 d时间,在理想情况下能完成约436根桩,远达不到工期要求。

3.3 解决方案

若通过增加冲孔设备来提高产量,则需要增加约16台,可行性较小。由前文分析得知,增加冲孔设备从质量、安全、成本、环保、现场综合管理等方面均不适合;另外,增加的设备需要业主提供1台容量为500~600 kVA变压器,短期内无法解决。

从前文综合管理方面得出,因本场地为港口填土区,全部采用旋挖机成孔替代冲孔不适合。旋挖成孔不适用于土质复杂土层,因钻孔过程中难免会碰到漂石等障碍物,从而使施工受到影响;另外施工至硬土层时,旋挖施工也较为困难或者受阻,导致成孔时间延长,从而影响工期。

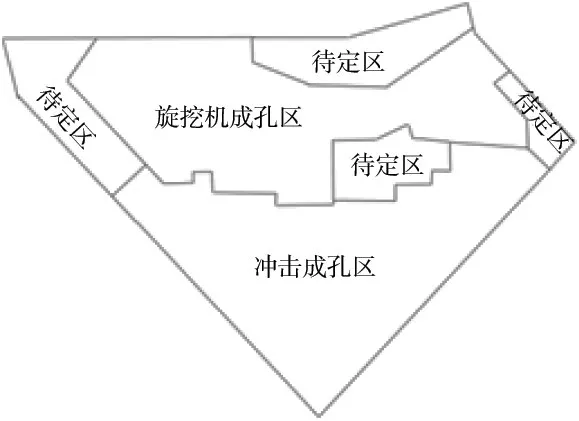

此工程考虑旋挖成孔与冲孔协调作业,依照前文分析,表现在2个方面:一方面,总工程量中,依据地质勘察报告和设计文件,挑选出土层较好,入岩强风化的桩,供旋挖机成孔施工;另一方面,在部分单根桩上部采用旋挖机成孔,接近入岩时更换成冲孔桩机施工。根据现场实际情况,可将场地分为3个区域,如图2所示。

图2 场地分块布局示意

在图2中,冲击灌注桩区域桩数为301根,旋挖成孔区约有200根,待定区域约有117根,此区域表现为单桩上旋挖成孔与冲孔的配合,利用旋挖机对入岩中风化以上土质适合的部分进行施工,冲孔桩机施工中风化入岩部分与土层中可能存在的抛石部位。为了防止上部填土层坍孔,设计长护筒穿越填土层,经多次旋挖成孔试验,最终确认护筒长度为15 m。此方案经参建方同意后实施,最终提前38 d完成任务。本工程合同额近1亿元人民币,单位时间内完成工作量大,且无安全事故发生,质量控制严格。经超声波取芯试验,静载荷试验检测,结果均满足设计和规范要求。协调作业流程为:放线定位→下护筒→旋挖机就位→(遇障碍或需冲孔时→冲孔机就位→冲孔)→旋挖成孔→清孔。

4 结语

一般情况下,施工单位依据施工经验,选取单一的旋挖成孔或冲孔工艺施工,虽然有时也能顺利完工,但往往达不到最优效果。另外,旋挖成孔新工艺不是十全十美,过度依赖新工艺,追求工程目标,往往适得其反。通过对2种工艺优缺点的对比分析,加以工程实例的说明,得出结论:灌注桩成孔工艺的选择要根据工程具体条件,从施工管理多个角度分析,优选适合工程特色的施工工艺,必要时考虑旋挖与冲孔的合理布局、协调作业。工艺的灵活选择及协调作业是施工方案的改进和创新,可供类似工程工艺选择时借鉴。