钻孔咬合桩在深基坑围护中的应用

2015-09-18

中铁航空港建设集团北京有限公司 北京 100073

1 工程实例

1.1 工程概况

新建兰州局调度楼地处兰州市城关区民主路与和政路交叉口西南处,位于兰州铁路局大院东院内。工程地基埋深约14.45 m,基坑南北长78.30 m,东西最宽处44.90 m,最窄处24.90 m,基坑周长约250.20 m,面积约3 520 m2。

1.2 基坑周边条件

新建兰州局调度楼东侧紧邻和政路,且距和政路主路仅12.80 m,西侧距铁路局办公楼北楼4.15 m,北面距金轮大厦4 m,南面距兰铁电视台4 m(图1)。

图1 基坑支护平面示意

1.3 工程地质水文概况

场地在勘察深度内的地层主要由第四系全新统人工填土层、黄土状粉土层、卵石层和新近系上新统砂岩、泥岩层等构成。该场地地下水为潜水,场地内主要含水层为卵石层,泥岩、砂岩层为隔水层,在勘察期间(6~7月),场地地下水埋深1.00~4.00 m,水位高程1 517.00~1 515.00 m,主要受大气降水补给,场地地下水位季节性变化幅度0.50~1.00 m。

1.4 围护结构设计

本工程的围护结构初始设计为钻孔灌注桩+止水帷幕的支护方案,根据现场地质勘探情况,场地地下水为层间滞水,主要含水层在卵石层、岩层,由于本工程3面邻近建筑物,一面邻近城市主干道,施工场地十分有限,为合理有效地利用现场空间,采用钻孔咬合桩阻水兼作基坑支护结构、基坑内井点降水的降阻结合的支护形式。不仅解决了施工现场狭小、多工种作业“打架”的问题,还有效地解决了降水、阻水的问题,为基坑开挖及整体工期的完成创造了有利的条件。

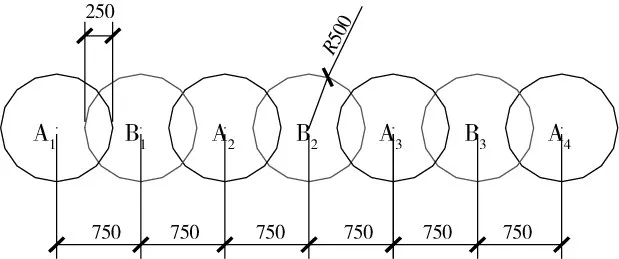

最终本基坑钻孔咬合灌注桩设计桩长17.45 m,嵌固深度5.50 m,采用C35混凝土,桩径1 000 mm;素混凝土桩设计桩长13.95 m,嵌固深度2.00 m,采用C20超缓凝混凝土。护坡桩共计342根,桩心距750 mm,最小咬合尺寸250 mm。

1.5 钻孔咬合桩施工工艺

钻孔咬合桩在设计施工上连续排列,但相间桩分A型桩和B型桩,A型桩为无钢筋笼的素桩,B型桩为有钢筋笼的混凝土桩,先施工2根A型桩,再施工中间的B型桩,如图2所示,施工顺序为A1→A2→B1→A3→B2→A4→B3。

图2 钻孔咬合桩工序示意

在施工中,必须在A型桩混凝土初凝之前完成B型桩的施工,因此要求A型桩使用缓凝或者超缓凝混凝土,并且A型桩与B型桩的施工速度都要尽量快,以达到2种桩的有效咬合[1]。

1.6 工程重点、难点

1)根据本工程的地质情况,围护桩桩身较长,且所处地层地质条件较为复杂,桩身成孔需穿过厚约8 m的卵石层及进入岩层近10 m,大大增加了钻孔咬合桩成孔和桩身垂直度控制的难度。

2)由于工程地处兰州市中心地带,邻近铁路局办公楼及居民区,钻孔咬合桩施工期间因扰民造成无法连续成孔,邻近素桩由于早凝而导致后施工的围护桩成孔难度大,以及为满足工期要求而进行的分段施工过程中,砂桩与素桩咬合形成的冷缝不能够充分咬合,导致在基坑开挖过程中咬合桩发生渗漏水。

2 钻孔咬合桩常见问题的处理措施

2.1 钻孔咬合桩桩位、成孔及垂直度控制

2.1.1 桩位放样

场地平整后,专业测量人员根据结构线及坐标,采用全站仪确定出钻孔桩的控制桩及轴线,桩位测量偏差不得大于10 mm,用木桩定位。基准点应妥善保护,防止在施工过程中遭到移位或破坏。同时,施工测量人员必须对控制桩进行定期复核。

2018年,终端悄然发生改变。随着政府政策、媒体解读的深入以及企业农技服务入户,终端用户的施肥理念发生显著变化,在一些果树集中种植区域,更加重视土壤肥力。记者调查发现,在广西柑橘主产区、四川猕猴桃种植区,有机肥替代理念深入终端,一些农户利用榨油渣滓,疏松土质、改善土壤。连记者都感叹,但凡对种植有些想法的农户,都懂得改变土壤的很多措施,“大肥”思维很难再跟进。

2.1.2 单桩护桩放样与护桩埋设

沿桩中心呈十字形引出4个桩位点用来控制桩位,单桩护桩采用木桩(3 cm×3 cm),桩顶钉钉,高度80 cm,埋入地下45 cm,并用砂浆或素混凝土保护(图3)。

图3 桩位放样示意

2.1.3 钻孔咬合桩成孔及垂直度的控制

由于本工程场地狭小,且工期任务重,我们采用的是SR系列旋挖钻机(泥浆护壁)成孔,利用钻机的调平系统,可自动保证垂直度在0.30%以内。钻孔桩成孔后应立即进行清孔,清孔后的沉渣厚度不得大于50 mm。桩混凝土浇筑完毕并初凝后立即对上部空孔进行回填及防护,以保证桩身设计强度及施工安全。

旋挖钻孔时为保证钻孔垂直度,减小扩孔率,我们采取了减压钻进的办法,钻头(包含配重)在泥浆中的质量只能有70%,在不同的地层采用不同的转速,并尽量采用大排量的泥浆循环,增大孔内泥浆流速,保持泥浆面始终不低于护筒顶下0.50 m,钻进过程中随时检测垂直度,并随时调整。

施工过程中应注意以下事项[2,3]:

1)钻孔过程中根据地质情况控制进尺速度: 在黄土层时,可适当加快钻进速度;在卵石层及岩层时,则减慢钻头钻进速度,直至达到设计深度。

2)施工过程中如发现地质情况与原钻探资料不符,应立即通知设计、监理等单位及时处理。

3)钻进成孔过程中,应经常捞取钻渣,观察土层的变化,以及时调整泥浆的稠度,确定是否增加或减少转速,在岩土层变化处均捞取渣样,判断土层情况,并记入钻孔记录表中。

4)钻进过程中要经常检查钻杆的垂直度,确保孔壁垂直。必须控制钻头在孔内的升降速度,防止因浆液对孔壁的冲刷及负压而导致孔壁塌方。在进入砂层和卵石层时,应适当减慢进尺速度,提高泥浆的稠度,减少每个钻进回次的进尺量,保持孔壁稳定。

5)钻孔桩成孔后应立即进行清孔,清孔后的沉渣厚度不得大于50 mm。清孔采用换浆法施工,即钻孔完成后,提起钻锥至距孔底约20 cm,继续旋转,然后以相对密度较低的泥浆压入,逐步把钻孔内悬浮的钻渣和泥浆换出,换至孔内泥浆的相对密度低于1.2为止。严禁采用加深钻孔深度的方法来代替清孔作业。

2.2 超缓凝混凝土的施工质量控制

根据钻孔咬合桩施工工艺,桩的排列方式设计为1根素混凝土桩(A桩)和1根钢筋混凝土桩(B桩)间隔布置,施工时先施工A桩,后施工B桩,A桩混凝土采用超缓凝混凝土,要求必须在A桩混凝土初凝前完成B桩施工。要确保桩与桩之间的咬合,必须在确保混凝土强度的前提下,严格控制A桩超缓凝混凝土的初凝时间,防止混凝土早凝后出现不能咬合或咬合困难的现象。参照其他钻孔咬合桩工程施工经验,初步控制A桩初凝时间为60 h,施工中根据现场情况再进行调整。

由于在施工B桩时需要切割相邻A桩,为保证切割的顺利进行且防止由于两边混凝土强度的不同造成B桩施工垂直度无法控制,因此要求在进行B桩施工时,A桩混凝土3 d抗压强度≤3 MPa。

另外,在本工程实际施工过程中,混凝土的使用采取了严格的检查制度和监控措施,每车混凝土均取1组试件,监测其缓凝时间及坍落度损失情况,直至该桩两侧的B桩全部完成为止。

2.3 分段施工节点及冷缝的处理措施

本基坑工程围护结构全部采用钻孔咬合桩,为保证工程进度,现场配备2台旋挖钻机进行分段施工,为处理好施工段的接头,常用办法是在施工段的端头设置1根砂桩(成孔后用砂灌满),之后施工段施工时挖出砂并浇筑混凝土即可。

由于本工程地处兰州市中心地带,交通拥堵,混凝土供应不及时且受施工时间的限制,以及机械设备故障等原因,砂桩施工处不可避免地产生施工缝,开挖后会出现渗水现象,因此在施工过程中,我们采取在基坑开挖前所施工的砂桩接缝外侧另增加1~2根旋喷桩作为防水处理的措施,以确保桩间的整体止水效果[4-6]。

2.4 局部堵水、堵漏的处理措施

在钻孔咬合桩施工过程中,我们着重控制了成桩质量,使其“咬合”良好,确保了桩间的整体止水效果,因此没有出现桩间漏水现象。但是在基坑开挖过程中,锚杆施工穿过了红线,破坏了止水结构,出现了局部漏水情况(在锚杆成孔未注浆前),我们首先在细小出水点处安插了导水管,然后迅速进行锚喷施工,并在锚喷施工所用水泥中添加适量速凝剂。

在漏水量较大的孔洞处,除安插导水管外,还将一定浓度的水玻璃和水泥浆定量、定压注入渗漏通道中,水玻璃与水泥浆的混合液快速凝结成浆,使岩土层的空隙或孔隙间充满浆液并固化,迅速封住渗漏通道,取得了很好的效果。

3 基坑监测数据分析

3.1 测点布置

铁路局调度楼测斜管总共埋设10孔,监测10孔;地表沉降点累计埋设45个,监测45个,支撑力柱总共8个,监测8个;桩顶水平与垂直位移监测点总共设置12个,监测12个;混凝土支撑轴力计总共安装16个,监测16个。

3.2 监测成果分析

目前,铁路局调度楼基坑已经开挖完成,其基坑监测频率为7 d一次,其中,地表最大沉降为-9.50 mm,变形速率为0.10 mm/d;建筑物最大沉降为-7.20 mm;桩顶最大垂直位移为-5.20 mm,变形速率为0.10 mm/d;支撑轴力最大为3 148.52 kN,变化速率为6.62 kN/d;桩顶最大水平位移为4.20 mm,变形速率为0.10 mm/d。由以上监测数据可知,本工程基坑支护结构变形较小,周边环境几乎没有受到影响,监测数据正常,均在允许沉降范围内,满足设计和规范要求。

4 钻孔咬合桩施工质量及基坑支护效果

本工程采用了钻孔咬合桩阻水兼作基坑支护结构、基坑内井点降水的降阻结合的支护形式,同时根据地层情况及工期要求,采用旋挖钻机进行施工,先进行素桩施工,再进行支护桩施工,随后施工1道混凝土内支撑梁,在其强度达到设计强度的80%后,开始采用机械进行基坑土方开挖,边开挖边采用集水井疏干卵石含水层中储存的地下水。

本工程施工钻孔咬合桩共计342根,其中A桩171根,B桩171根。施工完成后进行桩身混凝土抽芯检测,其中A桩15根,B桩20根,结果全部合格。基坑土石方开挖后观察显示,桩外观质量良好,桩间咬合效果良好,没有出现任何明显的渗水及漏水现象,而且根据监测报告的反馈来看,开挖后支护桩变形小于20 mm,周边建筑物沉降小于10 mm,周边道路沉降小于12 mm,均满足设计要求,达到了施工预期效果[7-9]。

5 结语

在施工过程中,严格按设计要求控制旋挖咬合桩桩位与垂直度,是确保桩足够咬合和止水效果的关键。通过本工程实践证明,钻孔咬合桩这种阻水兼作围护结构的施工工法是切实可行的,其具有传统咬合桩工法的所有优点,且施工速度快,占用场地空间小,保证了施工质量,效果显著。