嵌岩超深地下连续墙施工技术

2015-09-18

广东省基础工程集团有限公司 广州 510620

1 工程概况

本项目为深圳市平安南塔深基坑工程,基坑开挖深度约29 m,支护结构采用地下连续墙,墙厚1 m,槽段宽度4~6 m,墙深将近40 m,采用抗渗等级为P12的C40水下混凝土。

项目周边市政管线密集,基坑东侧为煤气、通信管线,基坑西侧为高压电缆管廊,基坑北侧有高压电缆管廊、雨水管、污水管、通信管线等。项目周边为高层建筑和主要市政道路。鉴于上述建筑物、管线的重要性且距离基坑边较近,开挖深度达29 m,基坑安全等级为一级,对基坑支护设计与施工提出了较高的要求。

场区岩层以燕山期花岗岩为主,其中微风化花岗岩属较硬岩,自上而下地质依次为杂填土、素填土、粉质黏土、黏土、中粗砂、粉细砂、粉质黏土、粗砾砂、砾质黏性土、全风化花岗岩、中风化花岗岩、微风化花岗岩。

2 施工难题

本项目地下连续墙为二墙合一,永久与临时支护结构二合一,对施工质量要求较高,地下连续墙底嵌入花岗岩层,需要解决的难题有以下几个方面[1,2]:

1)如何控制地下连续墙垂直度而不出现较大倾斜;

2)如何确保地下连续墙接头质量而不出现渗漏水;

3)钢筋笼最大长度38 m、最大宽度6 m、最大质量38 t,如何确保钢筋笼整体吊装下笼而非分成2段。

3 施工工艺流程

地下连续墙施工工艺流程如图1所示。

图1 地下连续墙施工工艺流程示意

4 超深地下连续墙垂直度控制技术

本项目地下连续墙成孔深度将近40 m,在地质条件上,花岗岩残积土、全风化花岗岩软硬不均,而微风化花岗岩则较硬,地下连续墙成槽垂直度控制既是关键点也是难点。经研究,采取先冲导向孔后抓槽技术,具体实施过程如下[3,4]:

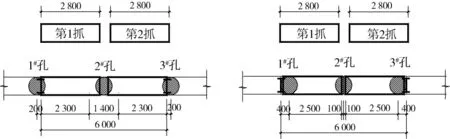

1)采用冲桩机先冲导向孔,一期地下连续墙冲3个导向孔,二期地下连续墙冲2个接头桩+1个导向孔,如图2所示。冲导向孔过程中由专职施工员负责巡视检查、记录,发现冲桩锤及钢丝绳出现冲偏、卡锤等异常现象时,及时回填块石并修孔。

图2 6 m槽段导向孔平面示意

2)液压抓斗成槽机沿2个导向孔之间进行抓槽。在抓槽过程中,应该密切注意抓槽机的深度及倾斜度记录仪。如若发现倾斜度超过规范允许值,必须及时利用抓斗自带的8个液压系统纠偏块进行纠偏,然后再继续进行抓槽,以确保其安全。

5 嵌岩地下连续墙泥浆控制和清孔技术

1)泥浆质量控制是地下连续墙成槽的关键,泥浆控制具体实施过程为:设置2个大泥浆池,可满足高峰期施工所需泥浆,泥浆循环采用泥浆处理器过滤泥浆中的砂颗粒。泥浆指标控制见表1。

表1 泥浆的性能指标

2)地下连续墙墙底沉渣厚度控制采用空气吸泥法(图3)。空气吸泥法采用4英寸管(φ100 mm),从管下压入6~8 MPa空气,空气上行产生压力差(负压)吸取泥渣。吸泥管沿槽段底部缓慢移动,抽吸槽底沉渣,在槽段顶部不间断地补充新泥浆,控制槽内的泥浆液面不低于导墙顶的0.3 m。

6 地下连续墙接头冲刷技术

本项目基坑开挖深度29 m,开挖面以上部分砂层(细砂、中砂、粗砂、砾砂)厚度达15 m,如何确保接头部位止水质量并防止出现渗漏水是施工重点。经研究,采取接头冲刷器技术,具体实施过程为:

1)在一期地下连续墙钢筋笼制作时,采用工字钢接头止水方案,工字钢接头形式适用于南方地下水比较丰富的深基坑工程止水,而二期地下连续墙钢筋笼则插入一期工字钢内形成咬合,浇筑水下混凝土后,一期与二期地下连续墙有机形成一个挡土与止水整体。

图3 气举反循环清孔示意

2)在一期地下连续墙钢筋笼制作时,工字钢内预埋圆弧形泡沫塑料(图4),其作用一是填充导向孔圆柱体空间,作用二是减少一期地下连续墙混凝土绕流到工字钢背后,作用三是便于接头冲刷器冲刷干净。

3)一期地下连续墙水下混凝土浇筑完毕后,采用接头冲刷器冲刷。接头冲刷器采用方锤改进,配钢丝刷。接头冲刷器紧贴工字钢接头,反复冲刷,直至接头冲刷干净。

图4 地下连续墙工字钢接头及圆弧形泡沫塑料块示意

7 超长钢筋笼机械连接技术

本项目钢筋笼最大长度38 m、最大宽度6 m、最大质量38 t,钢筋笼制作采用何种连接方式控制施工质量是施工重点。经研究,采用直螺纹套筒机械连接,具体过程为:

1)钢筋端头切平:采用砂轮切割机切割钢筋头,以便钢筋端面与母材轴线方向垂直。

2)剥肋滚压螺纹:采用钢筋剥肋滚压直螺纹机,将待连接钢筋端头加工成螺纹。

3)丝头质量检验:对加工的钢筋丝头进行质量检验。

4)钢筋套筒拧紧:采用2把管钳同时将钢筋与套筒拧紧。

5)套筒质量检验:对套筒连接进行质量检验。

8 超长钢筋笼整体吊装法

本项目钢筋笼属于超过一定规模的危险性较大分项工程,钢筋笼采用何种方式起吊而不出现变形是施工难点。经研究,采用双机四吊点翻身吊技术,同时,钢筋笼自身需设加强措施,具体实施过程为[5]:

1)钢筋笼自身加强措施:对于6 m一期槽段(带工字钢),沿钢筋笼横向共布置4榀桁架钢筋,桁架钢筋布置间距为1 500 mm,桁架钢筋采用HRB400φ32 mm的钢筋,桁架钢筋之间设有W形筋,吊点位置还设有水平加强筋,水平加强筋采用HRB400φ32 mm的钢筋(图5)。对于6 m一期槽段(带工字钢),沿钢筋笼纵向布置U形加强筋,U形加强筋主要设在4组吊点位置,并沿跨中均匀布置,以加强钢筋笼整体性(图6)。

图5 6 m钢筋笼4榀桁架平面布置示意

图6 6 m钢筋笼U形加强筋纵向布置示意

2)双机四吊点翻身吊技术:根据钢筋笼最大长度及最大起吊荷载,通过计算、查表、作图,确定采用2台履带式起重机同时起吊钢筋笼,主吊采用2 000 kN履带式起重机,副吊采用800 kN履带式起重机,起吊后副吊不动,主吊向副吊平稳行驶,钢筋笼由平吊转为立吊,起吊后钢筋笼转90°,起重臂调整角度为72°后负载行驶,到达指定位置后下笼,如图7所示。

9 开挖后地下连续墙验证

采用上述地下连续墙施工组合技术后,在整个地下连续墙施工过程中,所有钢筋笼起重吊装过程顺利,验证了钢筋笼起吊计算、配置起重设备的设计合理性。基坑开挖后进行检查,地下连续墙垂直度满足要求,未出现较大倾斜,地下连续墙接头部位未出现漏水、漏砂现象。基坑开挖到底后,地下连续墙变形监测结果表明,地下连续墙测斜最大值为11.47 mm(报警值为24 mm),地下连续墙墙顶位移最大值为4.7 mm(报警值为24 mm),地下连续墙实际变形值均小于设定报警值,基坑始终处于安全、可控的状态。

图7 38 m长钢筋笼双机四吊点翻身吊示意

10 结语

本项目嵌岩超深地下连续墙施工采用上述组合技术取得了成功,主要有以下几方面总结:

1)对超深地下连续墙,采用先冲导向孔后抓槽技术,利用导向孔引导抓槽垂直度,再利用抓斗自带的8个液压系统纠偏块进行纠偏,可有效保证地下连续墙垂直度。

2)泥浆质量控制是地下连续墙成槽关键,采用泥浆处理器控制泥浆含砂率,采用空气吸泥法清除孔底冲岩碎屑,可提高成槽质量,提高水下混凝土浇筑质量。

3)地下连续墙采用工字钢接头止水方案,工字钢内预埋圆弧形泡沫,务必采用接头冲刷器将工字钢反复冲刷干净,使得一期与二期地下连续墙形成有机整体,提高接头部位止水质量。

4)超长钢筋笼制作,采用直螺纹套筒机械连接方式,可有效提高钢筋笼加工质量,再合理配置桁架、水平加强筋、U形加强筋,采用双机四吊点翻身吊技术,可确保钢筋笼起重吊装安全,确保地下连续墙施工顺利。