专用轨道组装及安装的工装设计

2015-09-18

上海市机械施工集团有限公司 上海 200072

1 工程概况

低速磁浮试验线位于上海市浦东临港新城电气集团基地内,总长1 705 m。其中包含R50 m、R70 m弯道以及7%坡度各一处。试验线为单线,带一处道岔,基本标高为7.45 m,坡度长度205 m,最大标高21.8 m。

轨排为安装在轨道梁上的专用轨道(图1),试验线的列车将在其上运行。低速磁浮试验线轨道梁上轨排的测量、安装精度达0.1 mm,且均为工厂拼装,现场精调,需要通过特殊工装才能确保其精度;轨排Z向刚度相对较小,在运输和吊装过程中容易产生变形。

图1 轨排示意

2 轨排工艺分析

2.1 工装设计的必要性

1)轨排拼装和安装精度较高,轨距(1 900±1)mm、轨排上4个测量点的对角线(7.4 m左右)误差±1 mm。轨排在梁上安装误差±2 mm、轨道接缝允许偏差±1 mm(横向/竖向)。轨排由十几种零件组成,结构尺寸大、质量较重。2根F板长10 m,高95 mm,刚度差,拼装时必须放平才能调整和测量互相之间的尺寸(2根曲线F板拼装要保证法线方向一致),为了保证轨距和对角线尺寸精度,轨排的组装一般都在车间内进行,然后运输到现场用吊车吊到轨道梁上安装,这样可以提高组装件的质量,加快工程的进度。直接在轨道梁上组装虽然可以节约运输和吊装的成本,但是在梁上缺乏操作空间,梁的表面平整度也将会影响组装质量且不安全。所以需根据实际情况设计专用的拼装台,使其变形和平整度控制在规定范围内,同时也完成各个零件的组装和调整,以满足拼装需求。

2)轨排拼装完后,要放在线路梁上就位,4个测量点(F板中心线与轨枕中心线的交点)上不能钻孔装棱镜,必须设计棱镜支架在测量点上方装棱镜。传统的用钢针在F板上画线来确定中心位置的方法,不仅破坏了工作表面,而且精度低、劳动强度高,故不采用。要精确地模拟测量点中心位置并非易事,支架夹在轨枕上,由于轨枕制作误差及螺孔间隙等,会造成模拟测量点与设计测量点偏移,故需采取措施进行补偿。另外,轨距无法直接测量,需通过测量F板外包尺寸来间接测量轨距。但由于斜面端部是圆角,角度有误差、圆角有大小,故给测量带来困难(图2)。为了测量准确,必须设计专用量具来保证轨距的精度。

图2 通过F板外包尺寸间接测量轨距

3)轨排放在线路梁上,要正确定位,必须进行X、Y、Z向的三维调整,传统的螺杆、千斤顶等效率低且精度不高,而设计的三维调整装置可以在某一点同时进行三维调整,避免了调整水平与高度时对已调好位置产生影响,尤其在有横坡和纵坡处。调整装置放在轨枕下面,受到高度(120 mm)的限制,故要求结构简单,使用方便。

2.2 轨排组装精度分析

轨排拼装时2根F板纵向不能有错位,否则要影响安装和线形,使轨排间的间隙超差。测量对角线尺寸D1、D2(图3),并与设计提供的理论对角线进行比较,使误差控制在±1 mm,即能解决F板纵向错位问题。测量点确定有以下2种方法。

图3 轨排组装精度示意

一是利用F板两端螺孔,画4孔中心线和F板中心线,其交点即为测量点。此方法要求2组孔间距L4误差控制在±0.5 mm,孔到两端面距离LY、LZ误差控制在±2 mm,尽量将误差放在伸缩缝(30±5)mm中;二是实测L3实,在F板上画LY实及RY实直线,LY实=LY-[(L3实-L3)/2],LZ实=LZ-[(L3实-L3]/2]。这样兼顾了两端头尺寸,使轨排间的间隙均匀。如果F板加工精度高则采用第1种方法,否则用第2种方法。

3 工装设计工艺方案

3.1 拼装台上工件定位方案

定位基准是用来确定F板在拼装台中的正确位置。定位基准的正确选择是保证零部件组装尺寸精度与位置精度的关键,定位就是限制工件的自由度,工件的6个自由度如果都限制了,工件就完全定位了[1-3]。

拼装台上用4个经校正后的小平台与F板的底平面接触后,即约束了3个自由度,剩下纵向1个刚性约束,横向2个拉开一定距离的刚性约束,为了提高工件的刚度,须在适当位置增加辅助支撑。

3.2 拼装台上工件夹紧方案

夹紧过程中要保证工件定位基准不会受影响,并使装置简单、刚性好,可采用标准化的元件,缩短设计加工的周期。夹紧力不宜太大,以免使工件产生变形,从而影响工件原来的精度。夹紧方案为:用螺栓、螺母、压板等压紧F板的上表面(图4),分别位于小平台的上方,使定位与压紧方向一致。在横向也设置了4个压紧装置,与定位装置处于同一直线上,通过具有一定刚度的三角架和螺杆压在F板的侧面。

图4 拼装台上的工件夹紧方案

3.3 拼装台上工件调整方案

2根F板放在拼装台的8个小平台上,小平台分布在长10 m、宽2 m的平面内,其表面与F板底平面接触,作为定位基准,故要求8个小平面之间的平面高度误差小于0.5 mm,粗糙度小于0.012 mm。由于尺寸大,难以在机床上一次加工成型,而且不经济。故采取小平台的平面机加工,在其下面装有由4个螺杆和螺母组成的可调节高度的装置,用水平仪控制8个小平台的平面高度误差。纵向调整装置用于对角线尺寸调整,兼作纵向定位装置,在2根F板端部各装2个,用螺杆、螺母调整(图5)。横向调整装置用于轨距尺寸的调整,兼作横向定位装置,与F板的斜面接触。

图5 纵向调整装置示意

3.4 棱镜支架定位、夹紧方案

测量点为轨枕中心线与F板中心线的交点,F板中心线可以通过其斜面引入,精度是可以保证的,轨枕中心线体现的是F板纵向端面到轨枕中心线的距离,所以在安装轨枕时要通过测量定位后用高强度螺栓与F板拧紧。轨枕两侧面为支架的夹紧面。

3.5 三维可调支座调整方案

三维可调支座用以支撑、调整轨排,放在轨枕下面,高度小于120 mm,一般为4~6个,由于轨排质量为5 000 kg左右,可采用螺杆、螺母进行调整,调整完毕后浇筑混凝土使轨排与轨道梁连接,拆除三维可调支座。三维可调支座能纵横向移动,而且灵活、阻力小,通过拧动螺杆进行高度调整,其顶端要做成球面,以适应有斜坡的轨排。

4 工装的结构设计

4.1 拼装台

拼装台外形尺寸为10.63 m×2.5 m×0.87 m,横向用4根箱梁,纵向由槽钢和钢板组成格构式梁与横向箱梁互相连接,横向箱梁两侧上表面放8个小平台并与其连接,小平台表面经机加工,平台面下设有Z向可调装置,由螺杆、螺母等组成,在拼装台上有F板水平调整装置及定位夹紧装置,由三角架、螺钉、螺母等组成,通过调整使轨排的轨距和对角线满足设计要求,用锁紧装置固定。横向调整装置为具有一定刚度的三角架、螺钉、螺母等,能调整F板的直线度和曲率半径的超差,拼装台与地面牢固连接。拼装台刚度和强度较大,能校正F板的弯曲,适应各种尺寸和形状的轨排的拼装。F板放在小平台上,通过压板、螺杆、螺母将其压紧。拼装台端部的2个小平台做成类似机床上的十字拖板,可以纵向和横向进行F板调整。

组成轨排的零件F板、轨枕、铝板、支座及预埋钢板和螺栓等在拼装台上完成装配,并完成轨距的测量以及对角线的测量。轨排Z向刚度相对较小,容易产生变形,为了减少变形,F板搁置在8个小平台上,每个平台高度误差小于0.5 mm,用水平仪调平。

4.2 专用量具

专用量具的一端有2个相距230 mm的测点与F板斜面中间接触,保证量具中心线与F板中心线垂直(如果是曲线F板即为法线方向)。另一端有一孔,孔中放圆柱形量规,量规前端为圆锥,头部为球体,与F板斜面接触,后端面有个1 mm台阶,测量时轨距尺寸变动会使量规左右移动,量具孔端面在量规台阶范围内即为合格。量具杆下端有3个支撑点搁置在F板面上,使量具与被测件保持平行(图6)。

使用该量具既保证了轨距尺寸符合要求,又能使每片轨排的轨距尺寸一致。不足的是F板斜面制作误差会影响轨距的尺寸,由于斜面是机械加工面,误差较小,对轨距尺寸的影响很小。量具使用频率高,尺寸较大,所以质量要轻、使用要方便。同时由于被测件精度高,一旦返工,必然造成成本大幅提高,因此量具制作精度要高,使用时要按规范操作。

图6 专用量具示意

4.3 棱镜支架

棱镜支架原理为:在左右旋螺杆上装有2块夹板,旋转螺杆夹板夹住轨枕。在夹板中间有一长槽,槽的中心就是轨枕的中心,用一根细杆放在槽中。细杆顶端与F板斜面接触,在细杆的测量点位置上钻孔来固定棱镜,这时棱镜的水平位置与设计点重合高度提高了50 mm。安装棱镜支架时必须将细杆中心线与F板上画线对齐。棱镜支架夹在轨枕上,由于轨枕制作误差及螺孔间隙等,会造成模拟测量点与设计测量点偏移,故需采取措施进行补偿,通过提高两端轨枕安装精度,保证轨枕中心与设计的法线方向一致。

4.4 三维可调支座

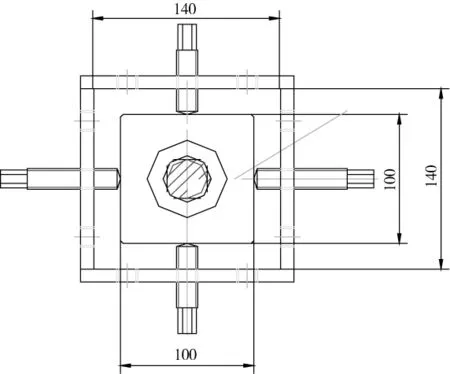

该支座不仅能进行三维调整,而且在顶部能适应0~6 mm的斜面接触,高度为110 mm,适应了轨枕与梁的120 mm空间,用扳手拧动支座的螺栓能移动或顶升轨排,水平移动靠减磨板与镜面不锈钢之间滑动。三维可调支座有一个方框架,底面放减磨板,其上放活动柱,由四面螺杆顶推完成水平移动,活动柱中间有一个螺杆通过旋转可以上下移动,从而实现了三维可调(图7)。螺杆顶端是一个球面,可适应带横坡的轨排[4-6]。

图7 三维可调支座示意

5 结语

专用工装设计应考虑其生产的数量、施工精度、施工难度、采用的设备及现有施工条件,并对工件的形状和尺寸精度加以分析,从而找出更合理的方案,解决存在的问题。这样可以减少一些不必要的工时,提高生产效率,降低工人劳动强度,提高经济效益。以上设计的工装在低速磁浮施工中是必不可少的,工装经过使用取得了良好效果,对保证质量起到了重要作用,使工程按时顺利完成。