大跨度钢连廊应力、应变监测技术

2015-09-18

中建三局第一建设工程有限责任公司 武汉 430040

1 工程概况

荆门政务中心由2栋4层、1栋15层的办公楼(连体结构)及地下1层停车库组成。15层的办公楼采用钢筋混凝土框架-剪力墙结构,中间43 m跨连接体采用钢结构。

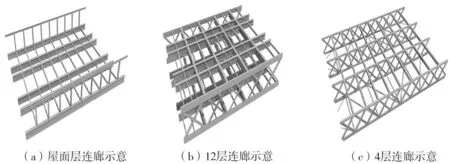

钢连廊分别位于办公楼4层、12层和屋面层,跨度43 m,结构形式为大框架结构,质量约为1 700 t。钢连廊中的钢箱梁最大截面为1 800 mm×700 mm×30 mm×40 mm,桁架结构钢箱梁截面1 400 mm×400 mm×20 mm×20 mm。连廊两侧固定于办公楼钢骨混凝土柱上,钢骨柱截面为H型钢,最大截面尺寸为700 mm×700 mm×20 mm×36 mm,钢骨梁连接钢骨柱,最大截面尺寸为400 mm×400 mm×36 mm×36 mm,总计用钢质量约1 300 t(图1)。

本工程钢结构连廊安装高度高,纵横向跨度大,结构杆件众多,质量较大。若采用常规高空散装方案,需要搭设大量高空脚手架,高空组装焊接工作量巨大,并且存在较大的安全质量风险。为了降低施工成本,提高施工安全性并缩短施工工期,本工程钢连廊施工采用地面拼装,然后整体液压同步提升就位的施工工艺。

图1 钢结构细节分布示意

为了保证整体提升施工的安全及整体结构安全,有必要在施工阶段对钢连廊整体提升时的变形和受力情况进行监测,并结合有限元模型,对钢结构在整个结构施工过程中进行数值模拟分析及安全评价[1,2]。

2 监测方法

2.1 应力监测

由于待测杆件较为分散,测试时间较长,拟采用JMZX-212AT数码弦式应变计和JMZX-200X应变测试仪测试杆内力。该方法稳定性好,且不受测量导线长度影响,灵活方便,特别适合长期监测。

应力测试时,在每根监测杆的中央区段,沿杆轴方向在一条直径上布置一个应变传感器测量杆应变,利用杆截面积和材性试验获得的弹性模量计算杆应力。

JMZX-212AT记忆温度型表面应变计用于长期监测各种结构受荷载作用下的表面应变、应力。JMZX-212AT记忆温度型表面应变计量程±1 500 μ ε,灵敏度1 μ ε。安装于钢结构表面,钢结构采用点焊方式安装。内置电子编号、型号、标定参数,直接显示结构应变, 存贮测值400~600 次。

为了保证监测数据的完整性,在监测杆件安装就位之后、未受力之前安装钢弦式应变计。为保证钢弦式应变计和杆件变形的一致性,两者采用焊接连接。为了保证钢弦式应变计的安装成功率,防止由于施工造成的破损、移位、导线断路等,布设时走线应尽量避免各种施工干扰因素,并做好相应的防护工作[3,4]。本工程主要是监测受力杆件的轴向应力,钢弦式应变计应沿杆件轴向方向布置,由于安装工艺限制,传感元件的轴线与杆件的轴线不可避免地存在上下、左右偏差,安装时应尽量保证两轴线平行。

2.2 应变监测

本项目采用全站仪和数字水准仪测量位移。监测时在杆件未受力状态下,在同一水平高度位置固定一组反光片,在钢连廊整体提升过程中,实时对各个反光片进行测量记录,得出杆件下挠应变。

3 监测点布置

根据本项目结构布置方案,选定表1中构件布置测点。

表1 测点数量一览表

4 监控频次

为了真实反映施工过程中结构的变化情况,所有监测项目在构件安装之前安装传感器并调试,安装完毕后均进行测试。

每层连廊在吊装过程中测试5次,分别为吊装前、连廊脱离临时支撑时、提升到中间部位时(为保证测试人员安全,仅测位移,不测应变)、吊装就位后、安装就位后5个阶段。同时,根据现场情况和业主方要求,可适当加密采样频次,以满足施工安全要求,并应注意各监测项目之间的频次协调。

每层连廊在安装完毕后测试2次,分别为屋面板或楼面板安装前、屋面或楼面装修前。

测试工况安排如下:

初始值测试:在待测构件尚未受力时测试初值;

工况1:待测构件起吊悬空后;

工况2:待测构件起吊悬空,持荷24 h后;

工况3:待测构件起吊至10层时;

工况4:待测构件起吊到位,安装临时支撑后;

工况5:待测构件与连接构件焊接安装完成;

工况6:屋面板或楼面板浇筑后。

5 监测结果

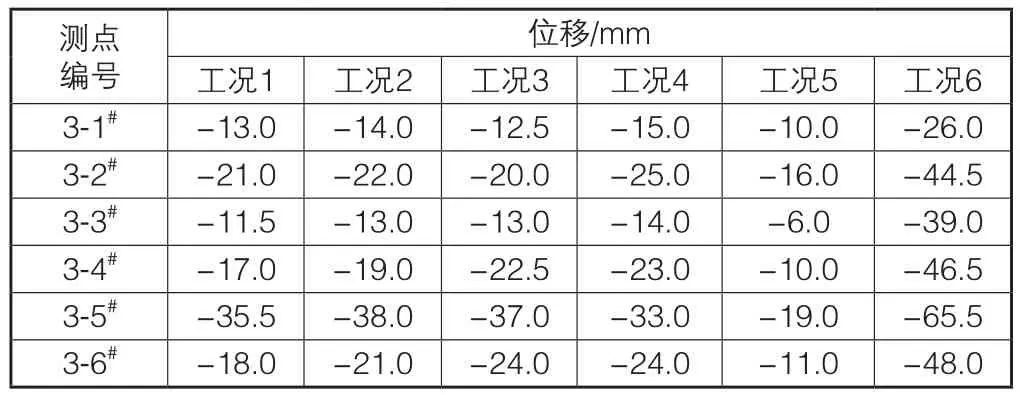

屋面层连廊在测试过程中,因现场测试条件限制,未测试工况3、工况4的应力情况,3-7#、3-8#测点传感器因保护不当而在工况5时失效。测试结果中,最大应力发生在工况2时的3-6#测点,最大值为85.47 MPa,该测点为屋面层连廊中框梁的跨中测点。

屋面层连廊挠度测点在工况1到工况6期间的测试结果如表2所示,其中安装吊装过程中最大位移发生在工况2时的3-5#测点,最大值为38 mm,该测点为屋面层连廊61.800 m标高处T轴交11-16轴钢箱梁(GKL2)的跨中测点;14层楼面板浇筑完成后,GKL1的跨中挠度为44.5 mm,GKL2的跨中挠度为65.5 mm。

表2 屋面层连廊位移测试结果

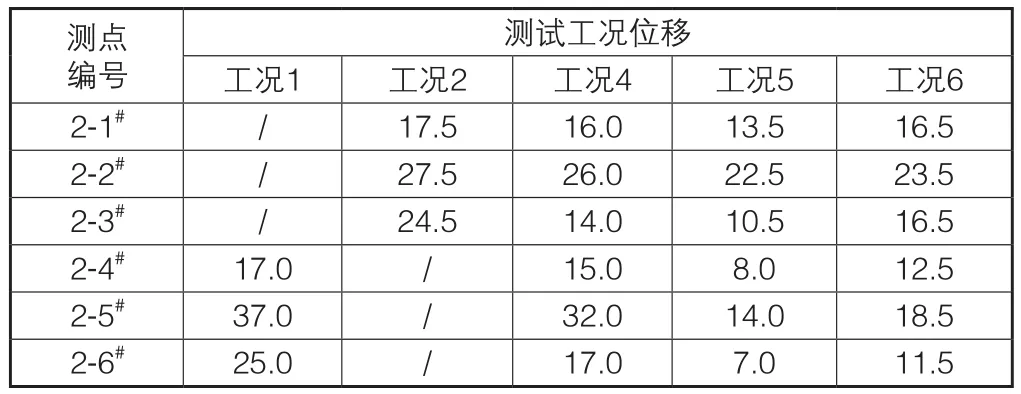

12层连廊在测试期间的结果如表3所示,测试过程中,因现场安装程序调整,未测试部分工况的挠度情况。其中最大位移发生在工况1时的2-5#测点,最大值为37 mm,该测点为GKL1的跨中测点;楼面板浇筑完成后,HJ3的跨中挠度为23.5 mm,GKL1的跨中挠度为18.5 mm。

4层连廊在测试过程中,因现场安装程序调整,亦未测试工况1~工况3的应力情况,1-3#、1-8#测点传感器因保护不当在连廊提升过程中失效。测试结果中,最大应力发生在工况4时的1-12#测点,最大值为100.80 MPa,该测点为中桁架HJ2的支座腹杆测点;跨中下弦最大应力为84.63 MPa,发生在边桁架HJ1的安装完毕之后。

表3 12层连廊位移测试结果(单位:mm)

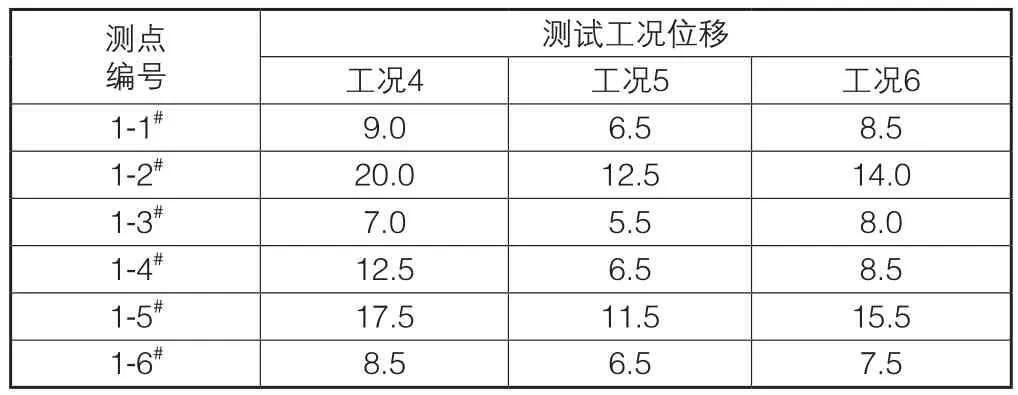

4层连廊在测试期间的结果如表4所示,测试过程中,因现场安装程序调整,未测试工况1~工况3的挠度情况。其中最大位移发生在工况4时的1-2#测点,最大值为20 mm,该测点为边桁架HJ1的跨中测点;楼面板浇筑完成后,边桁架HJ1的跨中挠度为14 mm,中桁架HJ2的跨中挠度为15.5 mm。

6 结语

荆门政务中心工程钢连廊提升施工通过上述应力、应变监测技术,达到结构施工阶段结构安全的目的,目前工程结构施工已全部完毕,监测系统运行正常,反映结构施工阶段各项指标均有效控制在安全允许范围内[5,6]。

表4 4层连廊位移测试结果(单位:mm)