电镀废水超标原因分析

2015-09-18王维平王英华

王维平, 王英华

(上海轻工业研究所有限公司 上海重金属污染控制与资源化工程技术研究中心,上海 200031)

电镀废水超标原因分析

王维平, 王英华

(上海轻工业研究所有限公司 上海重金属污染控制与资源化工程技术研究中心,上海 200031)

对电镀废水超标的技术原因和管理原因进行了分析,重点阐述了配位剂、化学反应极限和化学反应控制三大因素对废水处理的影响,以期为相关同行提供参考。

电镀废水;重金属;配位剂

0 前言

2008年,国家环保部正式发布《电镀污染物排放标准》(GB 21900—2008)。该标准的实施为电镀行业的污染控制带来积极的变化。但是,电镀企业因技术落后或管理不善而引起的废水超标现象仍十分普遍。新的环保法实施后,电镀企业将面临更加巨大的环保压力。唯有不断提升废水治理和生产管理水平,才能适应新的要求。本文从技术和管理的角度分析了电镀废水超标的原因。

1 电镀废水处理的基本工艺

1.1 亚硫酸盐还原法

在酸性条件下将六价铬还原为三价铬,再加碱沉淀去除三价铬。

1.2 碱性氯化法

在碱性条件下用氯系氧化剂氧化废水中的氰化物,同时使配位态的重金属转化为游离态,进而沉淀分离。

1.3 中和沉淀法

对于酸性或碱性的重金属废水,调节pH值,使废水中离子态的重金属转化为不溶性的氢氧化物固体,进而沉淀分离。

2 电镀废水超标的技术原因

2.1 配位剂的影响

配位剂提供孤对电子给金属离子,通过配位键形成配合物。被配位的金属已经失去简单离子的特性,在废水处理中难以沉淀分离。

以铜-氨配合物为例说明配位剂对含铜废水处理的影响。酸性镀铜是应用最广的电镀工艺之一。清洗废水中的铜以简单离子形式存在。向废水中加入氢氧化钠,调节pH值到9,溶解性的铜离子转化为不溶性的氢氧化铜,再经过固液分离即可达标。然而,在酸性镀铜废水中混入了氨水,铜离子会与氨结合生成铜-氨配合物。此时,加入氢氧化钠,调节pH值到9甚至更高,不会产生氢氧化铜沉淀。由于铜-氨配合物非常稳定,所以氨水的引入就成为铜离子超标的重要因素。类似的例子还有很多。如普通镀镍的废水容易处理,而中性镀镍的废水很难处理。又如酸性镀锌的废水容易处理,而铵盐镀锌的废水很难处理。由此可以推断:镀液中含有配位剂,废水处理难度就高。

各种含配位剂的废水的处理难度不尽相同,这取决于配合物的稳定常数。稳定常数越小,配合物越稳定,废水也越难处理。可以从化学手册中查找配合物的稳定常数,用于判断废水处理的难易程度。镍-柠檬酸配合物的稳定常数为10-14.3,而镍-EDTA配合物的稳定常数为10-18.6,后者小于前者。这说明镍-EDTA配合物比镍-柠檬酸配合物更加稳定,废水更难处理。镍-氰配合物的稳定常数为10-30.3,非常稳定。这就提醒我们应该避免含镍废水与含氰废水互混,否则镍和氰都可能超标。

2.2 化学反应极限的影响

化学法处理重金属废水,是通过化学反应将溶解性的金属离子转化为不溶性的金属沉淀物。如向普通含镍废水中加入氢氧化钠,可形成氢氧化镍沉淀。这一反应遵循溶度积规则。以碱性沉淀法处理镀镍废水为例,其平衡常数表达式为:

式中:Ksp=2×10-15。镍离子的浓度取决于氢氧根的浓度,而pH值又与氢氧根的浓度相关,所以pH值直接影响废水中镍离子的浓度。利用式(2)可以计算出某一pH值条件下废水中的镍离子可以达到的理论浓度,也就是化学反应的极限。

按式(2)计算,当废水的pH值调节到9.0时,镍离子的浓度超过1mg/L。从理论上讲,提高pH值(即增加碱的投加量)可以进一步降低镍离子的浓度,但是受到废水处理成本、其他金属在高pH值条件下返溶超标等因素的限制,在实际操作中缺乏可行性。

以上是单一的简单镀镍废水的例子,实际废水的化学成分要复杂得多,当多种因素叠加时,特别是有配位剂存在时,就难以通过理论计算得出化学反应的极限浓度。但是实际废水处理结果可以证明:化学反应的极限浓度往往高于排放标准,大多数情况下化学法难以达到特别排放限值。

2.3 化学反应控制的影响

化学反应控制是否准确将直接影响废水处理的效果。只有当污染物与处理药剂之间的化学反应达到反应终点时,才能获得预期的效果。要准确控制反应终点,必须具备三个条件:一是准确的检测手段,能在线实时检测反应参数;二是结构、尺寸合理的化学反应器,具有充分的搅拌效果并能保证足够的反应时间;三是与化学反应投加量相适应的加药装置,能根据检测数据和预设的控制终点准确加药。但是不少企业至今仍以原始的方式进行化学反应控制,以误差很大的pH试纸或经验作为检测手段,在毫无设计依据的水池中进行化学反应,粗放投药,只要一个环节出现问题就可能引起化学反应失控,导致废水超标。

以pH值调节为例分析化学反应失控带来的后果。通过酸或碱的投加,将废水的pH值调节到所需范围内,这是废水处理中最基本的操作。除了保证pH值达标之外,pH值调节还会影响重金属沉淀、六价铬还原及氰化物氧化等。

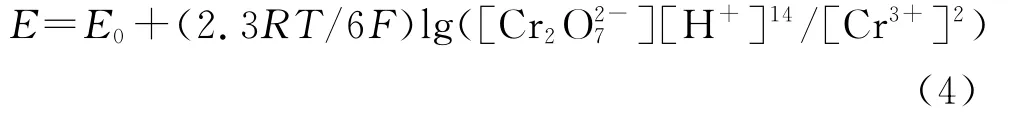

氧化还原电位(oxidatiaon and reduction potential,ORP)技术已经被广泛用于六价铬还原和氰化物氧化,但是成功率并不是很高,原因之一就是与pH值的控制有关。在一个氧化还原系统中,ORP值与pH值密切相关。当确定一个ORP值作为控制点时,必须以某一个pH值为条件。以亚硫酸盐还原六价铬为例说明pH值控制对氧化还原过程控制的重要性。六价铬的还原过程可表达为:

从上式可以看出H+是参与还原反应的。

代入能斯特方程:

氰化物废水的氧化处理,也存在着与六价铬还原相同的问题。

可以得出结论:pH值失控将引起氧化还原反应终点的误判,很可能导致废水超标。

3 废水超标的管理原因

3.1 废水互混的影响

化学法处理电镀废水的基本原则是,化学性质不同的废水分道收集、分道处理。化学反应工艺和设备与之一一对应,这样才能获得预期的处理效果。典型的电镀废水处理工艺:六价铬采用化学还原法,氰化物废水采用化学氧化法,综合废水采用中和沉淀法处理。如果生产管理不当,或者生产设施不完善,不同废水发生了互混,其结果是这些“短路”混入其他废水的污染物无法得到处理,直接进入总排口,引起超标。废水A混入废水B还有可能引起B和(或)A超标的现象。如含氰废水中混入含镍废水,镍和氰形成稳定的配合物,造成氰和镍都超标。因此,电镀企业必须十分重视废水的分道管理,确保废水按照既定的工艺进行处理。

3.2 浓废液直接排放的影响

电镀生产中不可避免地产生高浓度的废液。浓废液的体积虽然不大,但是污染物浓度比一般清洗废水的高数百倍甚至数千倍。浓废液一般是集中在较短的时段内产生,如果直接排入废水处理系统将导致废水处理负荷骤增,严重影响废水的处理效果,这种影响甚至会延续数天。由于浓废液的产生有一定的周期性,往往前一波的影响尚未消除,后一波的影响又到来,废水处理始终处于恶性循环之中。因此,加强浓废液的管理十分重要。

4 结语

以上分析是笔者工作中的一些体会和归纳,虽然未提出具体的解决方案,但相信能为正在寻求废水达标方案的读者提供思路。

Analysis on the Causes of Electroplating Wastewater Exceeding Standard

WANG Wei-ping, WANG Ying-hua

(Shanghai Engineering Research Center for Heavy Metal Pollution Control and Resource,Shanghai LIRI Technologies Co.,Ltd.,Shanghai 200031,China)

The technical causes and administrative causes of electroplating wastewater exceeding standard were analyzed.In addition,the influences of complexant,chemical reaction limitation and chemical reaction control on wastewater treatment were also elaborated,which could provide references for the colleagues.

electroplating wastewater;heavy metal;complexant

X 781.1

A

1000-4742(2015)02-0050-03

2014-12-19