三环内平动齿轮减速器性能测试系统的研究

2015-09-18沈兆奎樊学赞巩玉雪天津理工大学机械工程学院天津300384

沈兆奎,樊学赞,巩玉雪(天津理工大学机械工程学院,天津300384)

三环内平动齿轮减速器性能测试系统的研究

沈兆奎,樊学赞,巩玉雪

(天津理工大学机械工程学院,天津300384)

以某三环内平动齿轮减速器性能测试系统为研究对象,阐述其机械效率和角度传递误差的测试原理和试验方法,介绍该测试系统的硬件试验台的组成,并利用LabVIEW平台设计了测试系统的数据采集软件。该测试系统充分利用了计算机的处理能力,以较低的硬件成本实现了高精度测试,为三环内平动齿轮减速器的性能研究和优化改进提供参考。

三环内平动齿轮减速器;测试系统;机械效率;角度传递误差

0 前言

平动齿轮减速器是一种利用平动齿轮机构原理制造的齿轮减速器。平动齿轮机构是由连杆机构和齿轮机构组合而成的组合机构。由连杆机构提供一个齿轮作平动,使之驱动另一个齿轮作定轴转动,以实现减速输出的目的[1-3]。而内平动齿轮减速器是由内齿轮做定轴转动,外齿轮做平动,由于做平面运动的是齿轮啮合当中内部的外齿轮,因此将这种传动形式称为内平动齿轮传动[4-5]。三环内平动齿轮减速器因其有3片传动环板取名为三环减速器,是一种传动路线最短、承载能力最强且传动比最大的减速器[6]。

三环内平动齿轮减速器相比较于传统的齿轮减速器具有传动比大、体积小、结构紧凑、重量轻、效率高、承载能力强等特点,可用作精密减速器应用于航空、航天及导弹、舰艇等高精尖领域,而在实际的应用过程中能否达到这些效果,针对其转矩、转速、转角、机械效率等性能指标还需要不断的进行试验验证,故研究开发了三环内平动齿轮减速器的性能测试系统。

我国目前减速器测试系统主要采用传统分散型仪器仪表和装置,但是其测试成本高、精度差、效率低、测试范围窄、数据处理技术落后,测试结果已无法满足生产所需数据的需要[7]。本文介绍的测试系统在采用高精度的圆光栅等测试装置的同时,通过机械结构的设计保证装置安装的同轴度,并且采用LabVIEW平台设计数据采集软件,可对所得的数据进行采集、显示、分析、保存和报表生成等处理。该测试系统不仅能测试三环内平动齿轮减速器的性能指标,而且能对得到的测试数据进行分析,进而为减速器的优化改进提供参考。

1 试验原理及测试方法

1.1机械效率试验

(1)测试原理。机械效率即减速器输出功率与输入功率的比值,可以通过测试减速器输入输出端的转矩转速,根据公式P=T*n/9550计算出减速器输入输出功率,从而得出减速器的机械效率。其中,P为减速器的输入或输出功率,kw;T为减速器输入或输出轴的扭矩,N·m;n为减速器输入或输出轴的转速,r/min。

在实际安装试验装置时,在减速器的输入输出端均有一个联轴器与转矩转速传感器连接,考虑到联轴器的机械效率η1的影响,减速器的输入功率变为

(2)测试方法。在三环内平动齿轮减速器输入输出端连接转矩转速传感器,传感器转矩的测量采用应变电测原理,当应变轴受扭力影响产生变形后,粘贴在应变轴上的应变计阻值发生相应变化,经过压/频转换,可转变为频率信号进行采集。同时,传感器的测速码盘连续旋转时,通过光电开关输出具有一定周期宽度的脉冲信号,根据码盘的齿数和输出信号的频率可计算出转速的数值。然后将转矩转速传感器的接线端联接至数据采集卡进行频率信号的采集,通过工控机软件对数据进行分析处理得到机械效率数值和波形曲线。

1.2角度传递误差试验

(1)测试原理。角度传递误差θer是指输入任意旋转角θin时的理论输出转角与实际输出转角θout之间的差,θer=θin/i-θout;其中i为传动比。输入输出转角的测量通过采集高精度圆光栅的脉冲数,然后通过LabVIEW编程分析处理数据得到角度传递误差。实际试验时,取角度传递误差数值的最大值。

(2)测试方法。测试时通过控制电机在低转速下旋转,每隔一段时间采样一个点,如在减速器输出轴的一转内取72个测试点(即输出轴每转5°取一个值),则对于输出轴分别有72个理论转角θin0/i,θin1/i,θin2/i,θin3/i,…,θin71/i和实际转角θout0,θout1,θout2,θout3,…,θout71,并求得72个理论转角与实际转角之间的差值θer0,θer1,θer2,θer3,…,θer71;则取输出轴角度传递误差θer=max{θer0,θer1,θer2,…θer71}-min {θer0,θer1,θer2,…θer71}[9]。

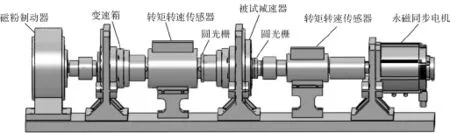

2 测试系统的硬件设计

如图1所示,三环内平动齿轮减速器测试系统的硬件平台由磁粉制动器、变速箱、转矩转速传感器、圆光栅、永磁同步电机和被试的三环内平动齿轮减速器组成,且安装在指定的位置以保证高同轴度,其中磁粉制动器作为加载装置,加载范围为0~200 N·m,加载力矩经过变速箱增大后对被试三环内平动齿轮减速器进行加载,而永磁同步电机可实现精密驱动。图2为减速器性能测试的示意图,测试时由直流稳压电源调节电流进而改变磁粉制动器加载力矩的大小,而转矩转速信号分别由减速器输入输出端的转矩转速传感器提供,转角信号由输入输出端的高精度圆光栅提供。转矩转速的采样频率信号和转角的脉冲信号均通过数据采集卡采集,然后传送给工控机软件进行数据分析处理。

图1 三环内平动齿轮减速器测试系统的硬件设计Fig.1 Hardware design of three-ring internal parallelmoving gear reducer testing system

图2 三环内平动齿轮减速器性能测试示意图Fig.2 Performance test schematic of three-ring internalparallelmoving gear reducer

3 测试系统的软件设计

根据三环内平动齿轮减速器机械效率和角度传递误差的测试原理和方法,在NI公司提供的PCI-6602数据采集卡和NI-DAQ驱动软件的基础上,利用LabVIEW软件编写了控制程序。测试系统程序流程图如图3所示。

程序设计的输入输出端转角信号的采集和计算,包括DAQmx虚拟通道的创建,通道属性节点的设置,角度传递误差的计算公式等。程序设计的前面板包括两类试验选项:机械效率试验和角度传递误差试验,均由参数输入、数值显示、波形图显示、测试结果和功能键组成。参数输入区域可输入被试件产品的基本信息、联轴器的机械效率等参数,转矩、转速、转角的实时显示均在数值显示区域内,功能键区域包括开始测试、退出测试、保存数据、报表生成等按钮,数据可保存在Excel中,测试报表最终以word形式打印输出。

图3 减速器测试系统程序流程图Fig.3 Program flow chart of reducer test system

4 试验验证

4.1机械效率试验

在电机转速r=25 r/min的条件下,对三环内平动齿轮减速器进行试验测试,以验证测试系统的准确性,磁粉制动器加载转矩从0 N·m到450 N·m,实验结果如图4所示,当加载转矩为100 N·m时,减速器的机械效率达到0.800,当加载转矩达到300 N·m后,机械效率稳定在0.948 0,减速器的机械效率曲线整体复合试验预期。

图4 机械效率曲线Fig.4 Mechanical efficiency curve

4.2角度传递误差试验

在电机转速r=25 r/min、空载的条件下,进行减速器角度传递误差试验,试验结果如图5所示,在输出轴旋转360°的情况下测得maxθer为20″,minθer为-21″,角度传递误差为41″,试验测得的角度传递误差曲线形状复合试验预期,角度传递误差偏大,减速器结构需要进一步优化。

图5 角度传递误差曲线Fig.5 Angle transmission error curve

5 结论

本文介绍了三环内平动齿轮减速器的转矩、转速、机械效率和角度传递误差的测试原理和方法,搭建了测试系统的硬件平台,并利用Lab-VIEW编程设计了数据采集软件,完成对各参数的信号采集、分析处理。该测试系统不仅在硬件上采用了高精度的测试装置、机械设计上保证了高同轴度,还利用LabVIEW测试平台代替传统的测试仪器,进一步提高了系统的测试精度;通过实际试验测试验证了该系统的可行性;应用于三环内平动齿轮减速器的主要性能指标测试,为减速器的进一步优化改进提供参考。

[1]张春林,姚九成.平动齿轮机构的基本型与其演化的研究[J].机械设计与研究,1998(3):29-30.

[2]姚九成,赵国军.平动齿轮机构的演化与创新[J].江汉石油学院学报,2002(2):103-105.

[3]张春林,荣辉,黄祖德.圆平动齿轮传动的研究[J].北京理工大学学报,1996(3):267-272.

[4]魏武涛.内平动齿轮传动仿真研究[J].装备制造,2009(4):127,149.

[5]高英,王松雷,殷玉枫.基于Pro/E的内平动齿轮减速器建模及运动仿真[J].机械研究与应用,2008(1):105-107.

[6]蒋施恩.一种新型减速器—三环减速器[J].冶金矿山设计与建设,1994(2):54-56.

[7]韩敏,刘坤,吴开春,等.谐波齿轮减速器效率测试系统的研究[J].机床与液压,2010,38(12): 90-92.

[8]万筱剑,姚志飞,孔翔,等.谐波齿轮减速器虚拟测试系统的研究[J].制造业自动化,2011,33 (7):15-18.

[9]秦晓峰.机械传动试验台测控系统的设计[D].重庆:重庆大学,2007.

Study on performance test system of three-ring internal parallelmoving gear reducer

SHEN Zhao-kui,FAN Xue-zan,GONG Yu-xue

(Mechanical Engineering Department,Tianjin University of Technology,Tianjin 300384,China)

In this paper,taking a performance test system of three-ring internal parallelmoving gear reducer as the research object,the test principles and methods ofmechanical efficiency and angle transmission error are described,and hardware compositions of the test bench are introduced.The data acquisition software of the testing system is designed by LabVIEW.The system makes full use of computer's processing power,achieves high precision testing at a relatively low hardware cost,and provides reference for performance study and optimization of three-ring internal parallelmoving gear reducer.

three-ring internal parallelmoving gear reducer;test system;mechanical efficiency;angle transmission error

TH132

A

1001-196X(2015)02-0038-04

2014-01-11;

2014-08-28

沈兆奎(1958-),男,天津理工大学教授,研究方向:机电传动与控制。

樊学赞(1988-),男,天津理工大学硕士研究生。