冷轧管机连续轧制管缝位置检测控制系统

2015-09-18杨鹏张杰李丽刘杰周文浩刘卫华中国重型机械研究院股份公司陕西西安7003山东寿光巨能特钢有限公司山东潍坊67

杨鹏,张杰,李丽,刘杰,周文浩,刘卫华(.中国重型机械研究院股份公司,陕西西安7003;.山东寿光巨能特钢有限公司,山东潍坊67)

冷轧管机连续轧制管缝位置检测控制系统

杨鹏1,张杰1,李丽1,刘杰1,周文浩1,刘卫华2

(1.中国重型机械研究院股份公司,陕西西安710032;2.山东寿光巨能特钢有限公司,山东潍坊262711)

冷轧管机的管缝检测问题一直制约着高速冷轧管机的发展,高速生产的冷轧管机由于无法及时观察管缝位置的变化,会造成诸多生产事故。利用现有的检测设备,搭建合适的控制系统框架,并且研究相对应的工艺算法编写合适的的程序,将已有的距离问题转化成轧制次数问题,并通过该控制系统自动完成各个生产流程的工艺动作,避免了人为操作的失误。

管缝检测控制系统;工艺算法;轧制次数

0 前言

随着我国经济的发展,近年来在核电、热电、化肥、化工、化纤、医药卫生、食品、石油钻探、轴承制造业、煤炭开采、航天航空和军事工业等领域需求大量的冷轧无缝钢管,同时,我国每年也要向国外出口大量的钢管。因此,市场大量需求高速全自动冷轧管机。在高速冷轧管机生产过程中,当前后两根管材的管缝进入主机座时,因为轧制速度较快,操作工人无法及时观察管缝的具体位置。由于管缝位置的不确定性,操作工人也无法相应的做到对轧机各部件的协调动作,容易造成以下故障:1)入口卡盘未及时打开,管端撞坏入口卡盘;2)出口卡盘未及时打开,管端撞坏出口卡盘,并造成芯棒孔型损坏,轧机闷车;3)快速拉出装置未及时工作,导致两只管材相叉或同时挤在出口卡盘的空心轴内,无法取出;4)管缝进入轧制区时,主机未及时降速,导致前后两管相叉,造成生产事故。

冷轧管机正朝着连续高速的轧制方向发展,设备自动化程度越来越高,在轧制过程中,根据前后两管接缝(以下简称管缝)实时的位置,轧机各部件动作要相应自动调整,以满足生产要求,其中当管缝进入口卡盘时要将入口卡盘卡爪打开,以免管端顶到卡爪;管缝进入轧制区时要求降速轧制,以免造成前后两管相插。前一根子管子轧制完后,要将出口卡盘卡爪打开,管子由快拉装置自动快速拉出,防止前后两管相插或同时挤在出口卡盘的空心轴内无法取出,造成生产事故。当前一根管子完全拉出后,后一根管子进入出口卡盘当中时,出口卡盘关闭,主机升至正常轧制速度。以往的低速不连续上料轧机,这些过程全由人工操作完成,而高速轧制的全自动连续上料轧管机生产速度较快,每分钟摆动次数近200次,依靠人工观察十分困难,管缝位置的不确定会带来诸多生产事故,产品的质量也无法得到的保证,同时也无法高效的实现冷轧管机的连续全自动化生产。本文的实际意义在于提供一种新型的检测方法,解决现有技术的问题。

1 管缝检测控制系统的硬件组成

管缝检测控制系统的硬件包括PLC控制器、人机界面HMI、主电机调速装置、电磁阀继电器、出入口卡盘液压装置、涡流环形管缝检测仪器、送进电机驱动装置和主机编码器。如图1所示,其中,PLC控制器分别通过工业以太网连接人机界面HMI、通过控制电缆与涡流环形管缝检测仪器相连,通过SECROS光纤与送进电机驱动装置相连,通过Profibus网同主电机调速装置相连,PLC的输出模块通过控制电磁阀继电器连接出入口卡盘液压装置,送进电机驱动装置输入端通过特殊电缆与主轴编码器相连。

图1 管缝检测系统硬件配置图Fig.1Thehardwareconfigurationofseamdetection diagram

各硬件之间均由主PLC来协调控制,分别完成各程序段的动作输出。

2 管缝检测控制系统的检测步骤

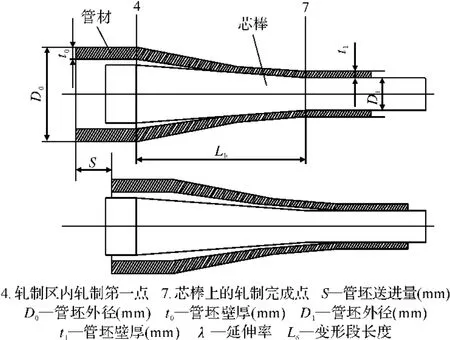

图2为轧管机主机座与管缝检测系统的整体结构示意图。该冷轧管机管缝检测控制方法,包含如下步骤:

图2 主机座与管缝检测系统的整体结构示意图Fig.2Themillstandandtheseamdetectionsystem schematicdiagram

(1)通过人机界面HMI输入测量好的涡流环形管缝检测仪器1与入口卡盘卡爪前端的距离L1、入口卡盘卡爪前端与卡爪末端的距离L2、入口卡盘卡爪末端与主机座内轧制区内轧制第一点的距离L3、轧制区内轧制第一点到芯棒上轧制完成点的距离L4、轧制完成点到出口卡盘卡爪末端的距离;

(2)通过输入PLC内的程序计算得出管缝分别走完涡流环形管缝检测仪器与入口卡盘卡爪前端的距离L1、入口卡盘卡爪前端与卡爪末端的距离L2、入口卡盘卡爪末端与主机座内轧制区内轧制第一点的距离L3、轧制区内轧制第一点到芯棒上轧制完成点的距离L4、轧制完成点到出口卡盘卡爪末端的距离的不同轧制次数;

(3)当管缝到达涡流环形管缝检测仪器与入口卡盘卡爪前端的距离L2时,程序自动输出,通过PLC控制器的输出端接通电磁阀继电器和出入口卡盘液压装置,打开入口卡盘;

(4)当管缝到入口卡盘卡爪前端与卡爪末端的距离达L3时,程序自动输出,通过PLC控制器的输出端接通电磁阀继电器和出入口卡盘液压装置,关闭入口卡盘;

(5)当管缝到达入口卡盘卡爪末端与主机座内轧制区内轧制第一点的距离L3时,程序自动输出,PLC控制器通过主电机调速装置将主机速度降至原有速度的80%,主机降速反应给主机编码器,同时通过送进电机驱动装置降低送进电机送进频率。

(6)当管缝到达轧制区内轧制第一点到芯棒上轧制完成点的距离L4时,程序自动输出,通过PLC控制器的输出端接通出口卡盘打开电磁阀继电器、打开出口卡盘。检测到出口卡盘打开后,快速拉出辊道电机工作,将轧制好的前一根管材快速从芯棒上拉出;

(7)当管缝到达轧制完成点至出口卡盘卡爪末端的距离L5时,程序自动输出,通过PLC控制器的输出端接通出口卡盘,关闭电磁阀继电器,关闭出口卡盘。PLC控制器通过主电机调速装置将主机升速至正常工作速度,主机升速后反应给主机编码器,同时提高送进电机送进频率,程序恢复至原有的工作状态。

3 管缝检测方法中的轧制次数的计算

根据步骤(2)的叙述,程序需要提前编好,编写程序的首要前提就是要有一个合适的计算方法。该文的核心也正是选择合适的计算方法。

轧机空车运转,无送进时,管缝保持不动;管缝未进轧制变形区时,在送进接通后,管缝会以设定好的送进量向出料方向移动;当管缝进入轧制区时,管缝会以比设定的的送进量还快的速度向出料移动。轧制工艺规格、送进量、管子尺寸偏差均会影响到管缝的移动速度,为了准确的确定管缝的位置,将已有的长度和轧制速度的问题转换成求解一段区间内的轧制次数,由此本文计算原理:管子轧制前和轧制后管子的总体积保持不变。

图3为变形段送进示意图(序号4、7与图2序号一致),根据图3设定变量。

图3 变形段送进示意图Fig.3 Deformation to the schematic diagram

(1)L1和L2内轧制次数计算。管坯在L1和L2内送进时管坯无变形发生,因此可以推算出该段内的轧制次数就是的长度除以送进量和段的长度除以送进量。

管缝在涡流环形管缝检测仪器与入口卡盘卡爪前端的距离内的轧制次数n1为:

管缝在入口卡盘卡爪前端与卡爪末端的距离L2内的轧制次数n2为

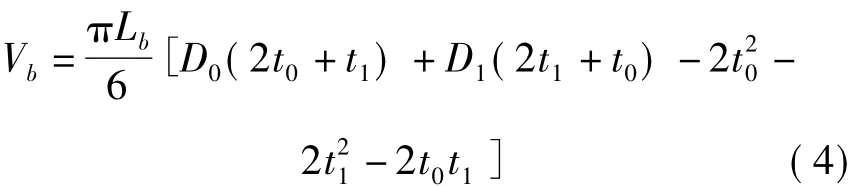

(2)L3内轧制次数计算。管坯在L3内发生变形,根据金属变形后体积不变的原理,发生变形的管坯与送进的管坯总量应该体积相同。根据图3所示,发生变形前的管坯是一个空心圆台,定义送进一次后的空心圆台体积为Va,由图3推出公式

管坯进入轧制区后经过变形可以等效为一个空心平截圆锥体,定义该区域内的空心平截圆锥体体积为Vb,其体积为:

根据金属变形后体积不变的原则,L3变形区的送进次数n3应该为变形区的管材总体积除以每次送进的体积,即:

(3)L4和L5内轧制次数的计算。当管材进入L4时金属变形已经完成,将轧制变形后的延伸系数定义为λ。延伸系数就是管坯横截面积与成品管横截面积的比值。通过工艺参数的已知量,管坯外径D0,管坯壁厚t0,成品管外径D1,成品管壁厚t1,可以计算出λ,即

轧制完成后发生金属变形后的实际长度应该是原有长度的λ倍。在L4和L5段内管坯已经彻底完成变形,实际送进量变长,设该实际送进量为S1,即

由此可以计算出管缝在轧制区内轧制第一点到芯棒上轧制完成点的距离L4内的轧制次数n4:

管缝在轧制完成点到出口卡盘卡爪末端的距离L5内的轧制次数n5为:

4 管缝检测程序的编写

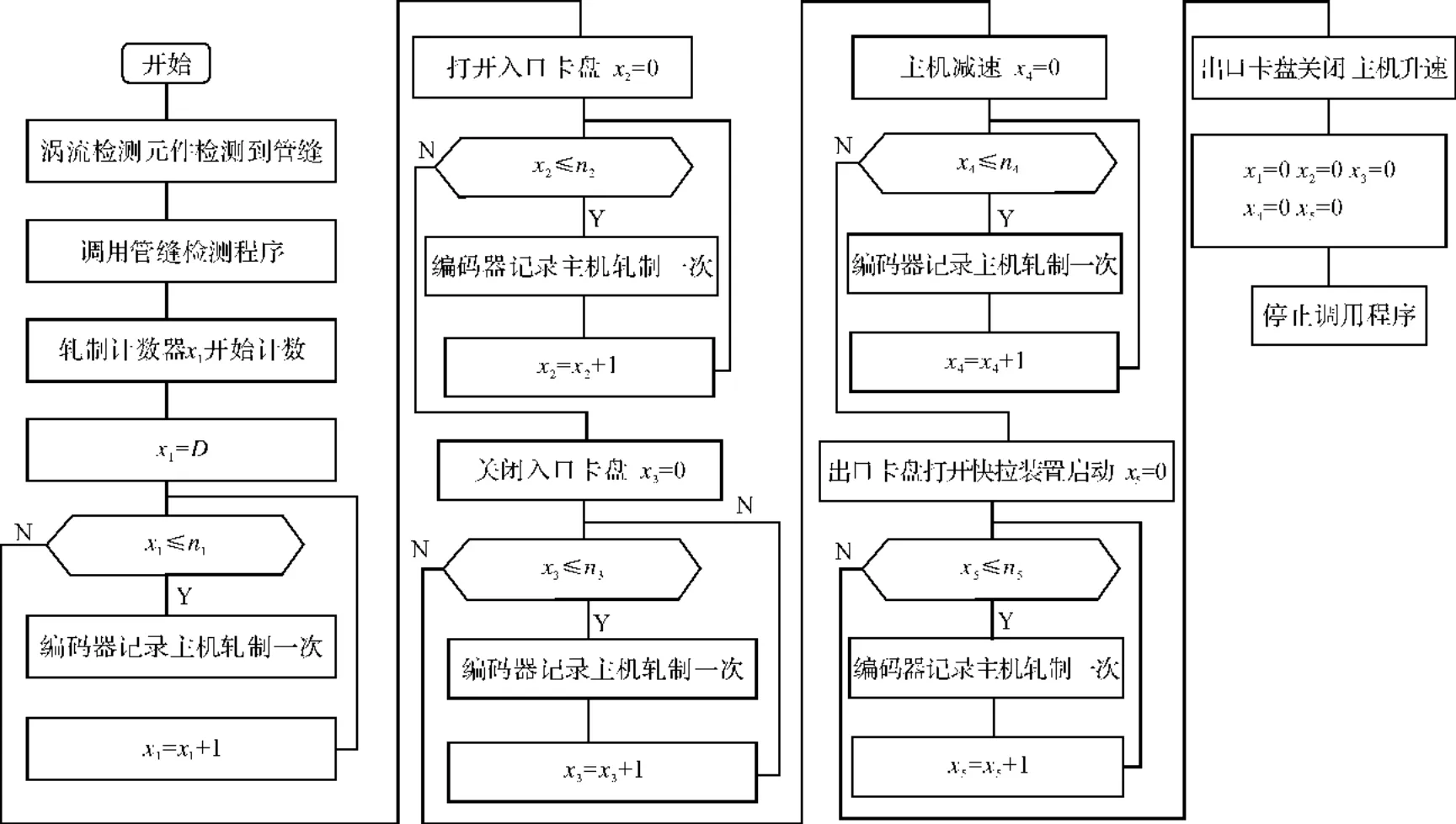

根据前述的结果,结合已有的各种检测设备来编写相应的程序,控制系统的流程图如图4所示,当涡流检测装置检测到管缝进入时,该装置向PLC发出信号,PLC调用已经编写好的管缝检测程序。

首先记录涡流环形管缝检测仪器与入口卡盘卡爪前端的距离L1内的轧制次数。我们通过安装在曲轴箱侧的编码器可以反应出实时的轧制角度,由于轧管机是一个往复运动的工作状态,可以通过一个减速箱将往复运动转化为一个圆周运动。编码器可以通过反应圆周运动来得知轧管机主机架位置,圆周运动当中的每一点或者每一个范围都是不同的,因此只需要记录任一角度范围走过的次数,即可得到相应的轧制次数。通过PLC的数值比较模块以及计数器模块就可以完成该任务。当编码器通过设定好的角度范围时接通一个中间变量,同时让该中间变量为计数器模块CU1的输入端,同时将计算值转为该计数器的数值预置量。当轧制次数到达n1时,计数器模块输出一个中间变量。通过该中间变量打开入口卡盘,同时接通L2区域内的计数器CU2的输入端。根据L1的控制过程类推后续各段的过程,当轧制次数依次达到相应的轧制次数n2,n3,n4,n5时,计数器模块CU2,CU3,CU4,CU5分别输出一个中间变量,这些中间变量相应的接通各自流程内的动作。到达n2时关闭入口卡盘,到达n3时主机减速(根据工艺要求的速度),到达n4时打开出口卡盘,同时快拉装置启动将轧制好的钢管迅速拉出,到达n5时关闭出口卡盘,同时主机升速至正常轧制速度。

图4 控制系统流程图Fig.4 Flow chart of control system diagram

5 结论

本文通过对管缝检测问题的研究,找到了一种合适的算法,通过程序的编写和控制系统硬件的搭配实现了管缝检测的自动化控制,将以往的人工控制改成了全自动控制,提高了设备的安全性,对高速生产的设备有非常重要的意义。该方法已经成功应用于中国重型机械研究院生产的LG15、LG25、LG40、LG60等型号的高速冷轧管机上,并达到了预期效果。本研究项目获得专利:ZL2013 2 0411158.9。

[1]杨鹏,董相连,成海宝,等.伺服冷轧管机控制系统设计[J].重型机械,2011(2).

[2]阎雪峰.我国冷轧管机的现状及发展趋势[J].重型机械,2010(2).

[3]彭利标.可编程控制器原理及应用[M].西安:西安电子科技大学出版社,1997.

[4]舒志兵.交流伺服系统的电气设计及动态性能分析[J].电力系统及其自动化学报,2004(4).

[5]王海文.轧钢机械设计[M].北京:机械工业出版社,1983.6.

[6]李耀群.周期式冷轧管机的发展[J].钢管,2002,31(4),1-4.

[7]白连海.浅谈冷轧管机的发展方向[J].钢管,1992(2),31-38.

[8]张其余.一种新型两辊冷轧管机[J].四川冶金,2007,29(1),25-27.

[9]高勤.电器及PLC控制技术[M].北京:高等教育出版社,2002.6.

[10]阮毅,陈维钧.运动控制系统[M].北京:清华大学出版社.2006.

Control system of cold pilger m ill seam detection

YANG Peng1,ZHANG Jie1,LILi1,LIU Jie1,ZHOUWen-hao1,LIUWei-hua2

(1.China National Heavy Machinery Research Institute Co.,Ltd.,Xi'an 710032,China; 2.Shandong Shouguang Juneng Special Steel Co.,Ltd.,Weifang 262711,China)

The problems of cold pilgermill seam detection always restrict the development of high-speed cold pilger mill,the lack of timely observation tube seam change of location uncertainty would cause lots of accidents.Under the present circumstances,a suitable control framework system is set up to study the corresponding process algorithm with writing appropriate programs,which lead the existing distance issue to a stroke time question.This controlling process could act flow action automatically,which avoid the error of artificial operation

system of seam detection;algorithm;stroke times

TG333

A

1001-196X(2015)02-0012-05

2014-10-11;

2015-01-21

杨鹏(1984-),男,中国重型机械研究院股份公司工程师。