关于公路路面基层配合比试验方法的思考

2015-09-18赵国云重庆交通大学土木建筑学院重庆400074重庆市公路工程质量检测中心重庆400060重庆鹏方路面工程技术研究院重庆40005

邵 强,向 源,赵国云(.重庆交通大学土木建筑学院,重庆 400074;.重庆市公路工程质量检测中心,重庆 400060; .重庆鹏方路面工程技术研究院,重庆 40005)

关于公路路面基层配合比试验方法的思考

邵强1,向源2,赵国云3

(1.重庆交通大学土木建筑学院,重庆400074;2.重庆市公路工程质量检测中心,重庆400060; 3.重庆鹏方路面工程技术研究院,重庆400025)

通过对«公路路面基层施工技术规范»中关于试件成型方法的规定进行分析,提出了重型击实法不适用于无机结合料稳定土的观点.在借鉴他人研究成果并结合加固土原理基本知识的基础上,对水泥稳定级配碎石重型击实法和振动压实法两种成型方法进行对比分析,验证了振动压实法能够更好地模拟路面基层现场施工工况.

路面基层;重型击实法;振动压实法;试验方法

0 引 言

«公路路面基层施工技术规范»(JTJ 034—2000)[1]中将重型击实试验法作为标准的配合比试验方法,用静压法成型试件进行抗压强度等性能试验.而«公路土工试验规程»(JT E40—2007)[2]中规定,击实试验法适用于细粒土,粗粒土和巨粒土最大干密度的试验方法为表面振动压实仪法.

重型击实法源于土工击实试验,用以确定土的最佳含水量和最大干密度,«公路土工试验规程» (JT E40—2007)中将0.075 mm作为土的粗粒与细粒的分界粒径,且规定细粒组土粒质量多于或等于总质量50%的土称细粒土.参考«公路路面基层施工技术规范»(JTJ 034—2000)和«公路沥青路面设计规范»(JT D50—2006)[3]中各类稳定土的颗粒组成范围可知,无机结合料稳定土基本上不属于细粒土的范畴,由此可以认为采用重型击实试验确定无机结合料稳定土最大干密度的方法不合理.近年在半刚性基层中应用较多的水泥稳定级配碎石混合料可以归类为粗粒组,应该采用振动压实法确定其最大干密度.

判断一种成型方法是否合理,还可以从实验室试件成型条件与工程工况的匹配性方面考虑.只有室内成型试件的结构与工程实际相吻合,室内试验的结果才能有效指导现场施工并控制施工质量,其中的关键点在于室内试件成型与现场压实过程中力的作用方式要保持一致.重型击实试验法是针对1993年以前8~12 t压路机提出的,而目前压实机械已经发展到调频调幅式的振动压路机,压实过程中力的作用方式已经发生了改变,仍然采用重型击实试验法就会导致室内确定的最大干密度偏低,实际工程振动压实时压实度普遍超百.所以说,使用重型击实试验法测定的最佳含水率和最大干密度在控制施工质量方面存在很大的弊端.

1 两种压实试验方法的对比分析

以水泥稳定碎石为代表的半刚性基层是中国各级公路中最常用的基层类型.以往的水泥稳定碎石中细集料含量偏多,造成基层易开裂且抗冲刷能力不足.随着对水泥稳定碎石结构和强度形成机理的深入研究,粗集料含量较多的骨架密实结构表现出抗裂性好、抗冲刷能力强的特点,并逐渐得到行业内的认可.多年来,国内都是通过室内重型击实试验法来确定水泥稳定碎石材料的压实标准,但这种方法不太适合于粗集料含量较多的骨架密实结构的水泥稳定碎石;而采用振动压实试验确定最佳含水量和最大干密度的方法逐渐被业界所接受.

首先,从颗粒组成来看,对于水泥稳定碎石这种粗粒组类材料,依据«公路土工试验规程»(JT E40—2007)中的规定,应该采用表面振动压实仪法进行试验.

其次,从力的作用方式来看,重型击实成型是靠一种强制性的冲击力迫使集料颗粒向下移动,在这种成型方式下,较细集料在一次次的冲击力作用下被填充在空隙里,而大粒径集料很容易被击碎.粗集料的破碎不仅改变了原有的级配,而且破碎的界面是薄弱面,导致成型的材料试件存在一定缺陷.振动压实法成型则是利用激振力使粗集料不断改变自身位置以适应振动外力的作用,有效降低了集料破碎的几率,混合料原有级配不会遭到破坏,粗细集料分布均匀;此外,水泥浆的振动液化,也更有利于填充缝隙,减少缺陷的发生,这与振动压路机的碾压方式相似.中国目前公路基层现场的压实施工普遍使用振动压路机来完成.从材料结构形态来看,振动压实法与现场压实基本吻合,可通过水泥稳定碎石混合料室内成型材料试件剖面与现场钻芯试件表面结构的对比说明这一问题.

再次,工程实践表明,采用重型击实法得到的最大干密度来计算路面压实度,压实度往往很容易就满足规范的要求,甚至很容易超过100%;而在原材料、施工机械一定的情况下,采用振动压实试验测定的最大干密度计算的路面压实度基本达到98%,在一定程度内更好地摸拟了现场碾压工艺[4].

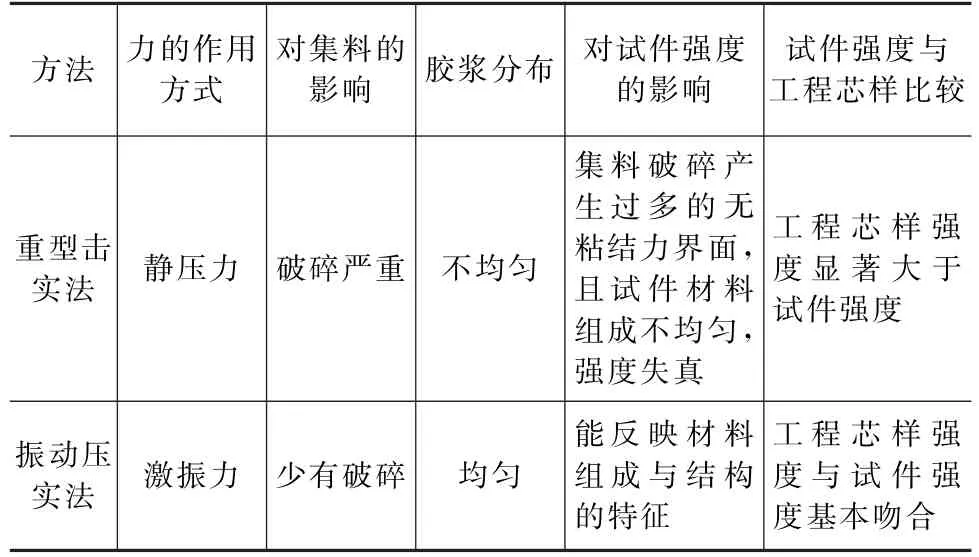

部分学者认为,为了提高最大干密度、降低最佳含水量,重型击实方法完全可以通过进一步增加击实功来实现[5].笔者对此持否定观点,对于细粒土来说这种观点可能有效,但对于粗粒组类材料,重型击实试验击实功的增大,意味着集料破碎的几率也随之提高,容易导致成型的材料试件存在严重缺陷,无法有效模拟现场施工工况.两种试件成型方法的对比分析见表1.

表1 两种试件成型方法的对比分析

此外,重型击实试验用重型击实法确定最大干密度及最佳含水量,用静压法成型试件测定抗压强度,先不论室内成型工艺与现场施工工况的匹配性问题,单单就性能检验与最大干密度成型方法的差异来看就很难让人信服.振动压实法则通过振动压实确定混合料的最佳含水量和最大干密度,并采用相同的方法成型后续试验所用试件,试验结果更为合理、可信.重型击实试验法还存在以下问题:混合料分层装料并分层击实,击实层表面经拉毛处理,与实际现场施工工艺不吻合,模拟施工效果差;击实后对试样表面采用刮刀刮平处理,容易造成试件体积变化,试验结果离散性较大;人为因素对试验结果的影响显著,存在不同试验人员所做试验结果差异较大的情况,试验结果再现性差.

重型击实法通过施加冲击荷载对混合料进行压实,与现场夯实过程一致,与现场静力压路机的作用过程虽然不尽相同,但就通过对材料产生剪应力使之压实这一效果来说是相似的,在之前压实施工主要使用静力压路机的时候,问题并没有凸现出来;现在,振动压路机已成为水泥稳定碎石基层压实的主要机械,室内重型击实试验与室外振动压路机的施工工况明显不匹配.通过以上对比分析可以看出,振动击实试验能够更有效地模拟现场基层施工条件.

2 基于振动压实法的配合比设计试验成果

针对于半刚性基层材料的室内压实成型方法,业内众多专家及学者进行了大量的研究.为更好地模拟半刚性基层现场的施工工况,有效指导室内试验,2002年长安大学沙爱民教授课题组研发了专门用于水泥稳定碎石材料的上压上振式室内振动压实机,并申请了专利,同时在大量试验研究的基础上,提出了振动参数配置、振动法确定压实标准试验方法和振动法成型试件的方法[6].在2006年颁布的«公路沥青路面设计规范»(JT D50—2006)附A中列入了该试验方法,在一定程度上促进了振动压实法在国内的推广.周卫峰、赵可和王德群等人[7]对半刚性基层试件成型方法及其级配组成、配合比设计等进行了深入研究,以振动成型方式为试验手段,以强度满足要求、抗裂能力最佳为判据,提出了水泥稳定碎石混和料配合比设计优化的方法.研究结果表明,水泥稳定碎石混合料采用标准击实确定的最大干密度过小,用来控制现场压实是失效的,因此建议采用振动击实确定的结果作为现场压实度控制指标.试验工程检测结果表明,现场7 d龄期芯样抗压强度均高于室内静压法成型试件的抗压强度,而与室内振动法制作的试件抗压强度相当;通过振动法优化的配合比达到了增加强度和抗裂性能、减少水泥含量及降低工程造价的最佳效果.许海云、武启诚、谢熠等[8]为提高半刚性基层的路用性能,采用振动法设计水泥稳定碎石混合料,并应用于浙江省申嘉湖高速公路半刚性基层的铺筑.结果表明,振动法设计的水泥稳定碎石无侧限抗压强度与现场芯样的无侧限抗压强度基本吻合;采用优化的骨架密实型级配并以振动法设计的混合料在拌和、运输、摊铺及碾压过程中未发现明显离析;使用现有的施工设备,以振动法确定的最大干密度作为标准密度,基层压实度标准可达到98%.

国内众多研究成果及数千公里的实体工程应用结果表明[9],在原材料一定以及压实功等效的前提下,振动压实法确定的最大干密度与重型击实法相比约提高1.02~1.03倍,最佳含水量基本相当.振动法成型的混合料物理性能和结构性能明显优于静压法成型的混合料,振动试验仪为上置式振动压实设备,可近似地模拟振动压路机在材料表面的作业状况,这对于施工质量的控制更具有指导意义.

3 讨论及见解

«加固土原理»[10]中提到:土的压实加固法是各种加固方法中最经济、最有效的方法,从某种意义上说,掺加添加剂的加固方法只能是它的辅助方法.由此可以看出压实在路面基层施工过程中的重要性,因而确定最能模拟混合料现场压实方式的室内试件成型方式显得尤为重要.在查阅资料的过程中,笔者发现众多学者的观点一致认为振动试验方法能够更好地模拟基层的实际碾压效果,成型的试件能真实地反映基层材料的实际性能.但在工程实际应用过程中,很多施工单位的人员认为,因为振动压实法提高了压实功,所以会造成所测定的混合料最大干密度比重型击实法偏大,这是对振动压实试验的误解,其根本原因在于改变了力的作用方式和改善了试件成型的操作方法.事实上振动压实法是以达到重型击实法所确定的最大干密度时的时间作为成型粒料类的振动压实时间,所以说两种成型方式的压实功是相当的.

随着中国筑路机械20多年来的发展,振动压路机的压实功效得到一定提升,而在现有碾压设备的基础上,通过一定的组合方式也可以进一步改善施工机械的压实效果;因此在现有施工机械和施工技术的水平下,整个行业的路面压实功效得到了显著提升,所以适当提高室内试验的标准值是可行的.

在目前的施工机械条件下,国内众多工程中甚至实现了大厚度摊铺,所以说,在一定条件下可以通过适当提高振动压实试验法的压实功来进一步提高室内试验的标准值,也就相当于提高了压实度.对于水泥稳定土而言,一般压实度提高1%,强度就会提高5%~10%;此外,土体空隙率减小,密实度增大,透水性及毛细吸水性降低,从而稳定性和耐久性也相应得到提高[11].4结语

«公路路面基层施工技术规范»(JTJ 034—2000)中采用的重型击实试验法不适用于目前半刚性基层应用较多的水泥稳定碎石,而振动压实法可在一定程度上更好地摸拟现场的碾压工艺,使室内混合料的物理结构及力学性能更好地反映其施工工况.因此,运用振动压实法进行以水泥稳定碎石为代表的粗粒组类材料混合料设计,可以充分发挥半刚性基层的优势,提高路面的使用性能,对中国高等级公路建设将产生积极的影响.

[1]JTJ 034—2000,公路路面基层施工技术规范[S].

[2]JT E40—2007,公路土工试验规程[S].

[3]JT D50—2006,公路沥青路面设计规范[S].

[4]杨勇,蔡凌坚.水泥稳定碎石振动成型与重型击实的比较[J].物流工程与管理,2009,31(3):134-135

[5]王旭东.关于新版«公路路面基层施工技术规范»修订的思路[J].上海公路学报,2010(2):1-5.

[6]胡力群,沙爱民.室内振动压实机结构及利用振动法确定水泥稳定碎石压实标准应注意的问题[J].公路,2010(6):132- 135.

[7]周卫峰,赵可,王德群,等.水泥稳定碎石混合料配合比的优化[J].长安大学学报:自然科学版,2006,26(1):24-28.

[8]许海云,武启诚,谢熠,等.振动法设计水泥稳定碎石在申嘉湖高速公路的应用[J].上海公路,2007(4):21-24.

[9]赵可,许仁安,郑南翔,等.半刚性基层沥青路面结构转换与性能恢复关键技术研究[R].重庆:重庆交通大学,2013.

[10]张登良.加固土原理[M].北京:人民交通出版社,1990.

[11]张涛,朱天猛.振动法在水泥稳定碎石基层配全比设计中的应用[J].筑路机械与施工机械化,2010,27(5):43-45.

[责任编辑:王玉玲]

Thoughts About Mix Proportion Test Method for Highway Roadbase

SHAO Qiang1,XIAN Yuan2,ZHAO uoyun3

(1.School of Civil Engineering&Architecture,Chongqing Jiaotong University,Chongqing 400074,China; 2.Chongqing Highway Engineering Quality Inspection Center,Chongqing 400060,China; 3.Chongqing Pengfang Pavement Engineering Research Institute,Chongqing 400054,China)

Through the analysis of Technical Specifications for Construction of Highway Roadbases(JTJ 034—2000)provisions on the specimen compaction method,the viewpoint that heavy compaction method does not apply to inorganic binder stabilized soil was put forward.Learning from othersƴresearches and combining with the principle of reinforced soil,the comparison of heavy compaction method and vibratory compaction method on the cement stabilized graded crushed stones verifies that the vibration compaction method can better simulate the conditions of pavement base at construction site.

roadbase;heavy compaction method;vibratory compaction method;test method

U416.2

B

1000-033X(2015)01-0066-03

2014-09-11

西部交通建设科技项目(2009318814032)