上跨既有铁路的高架桥钢盖梁施工技术

2015-09-17

中铁二十四局集团有限公司 上海 200071

1 工程概况

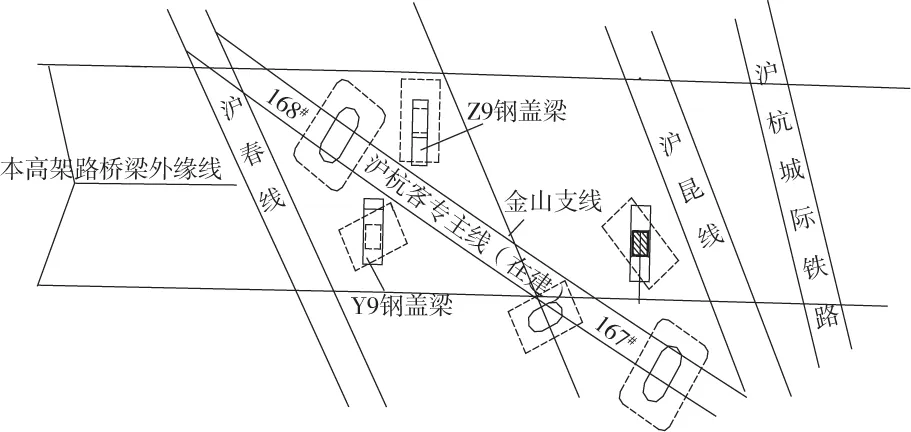

嘉闵高架路(春申铁路段)位于上海市闵行区西侧边界(与松江区相邻)沪昆铁路三角处,共有11股既有、在建和规划铁路通过,既有铁路线路立体交叉布置,本高架桥位于最高层,因此桥梁须跨越所有铁路线(图1)。

图1 Z9、Y9墩钢盖梁平面位置示意

高架桥设计时速80 km,车道规模双向8车道,桥面总宽度32~43 m,全线划分左右2幅,桥梁最大跨径为50 m,最小跨径为24 m。全线桥墩高为29.2~40 m,其中Z9墩高32.46 m,Y9墩高30.96 m。

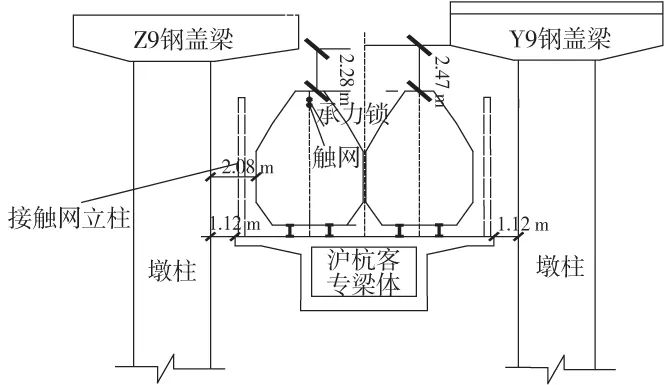

Z9、Y9墩柱外缘距离沪杭客专主线箱体外缘为1.12 m,盖梁已经侵入到沪杭客专行车建筑限界的上方,盖梁底距沪杭客专行车建筑限界分别为2.28 m和2.47 m,因建筑限界的要求,无法采用常规落地式支架或者托架(鹰架)法施工(图2)。由于沪杭客专联调联试在即,为减少对联调联试的影响,因此采用钢盖梁整体吊装就位的方式[1-4]。

图2 Z9、Y9墩钢盖梁与沪杭客专的立面位置示意

2 钢盖梁的设计

2.1 设计理念

随着我国基础建设的快速发展,上跨既有铁路线的高架桥日趋增加;钢筋混凝土盖梁施工工序多、施工周期长、施工封锁要求高,故既有线的运营安全隐患大。而钢盖梁实现了构件化施工,机械化施工水平高、施工周期短,无论是封锁施工时间,还是对既有线的运营安全,相对钢筋混凝土盖梁都有很大的优势;随着既有铁路安全运营和环境保护的要求、标准日益提高,在特殊条件下钢盖梁的优势更加显现[5-8]。

2.2 钢盖梁的组成

钢盖梁分为2部分:上部钢盖梁、下部钢混结合段(包括预埋段、厚8 mm钢套筒)。上部钢盖梁为T字形,上部“一横”为长11 m、宽2 m和2.25 m、高2.5 m的单箱二室箱体,下部“一竖”为截面3.0 m×2.0 m,高2.55 m的单箱单室箱型柱,单件质量约79 t;下部结合段由钢板组焊成3.0 m×2.0 m、高3.0 m的无底钢套,其上有锚筋与混凝土柱相连,单件预埋段质量约10 t;厚8 mm钢套筒外部尺寸与混凝土柱相同,高3.94 m,质量约4 t(图3)。

图3 上部钢盖梁分段示意

2.3 钢混结合段

钢混结合段是钢盖梁设计中的一个关键技术,主要由下部预埋段和厚8 mm的钢套筒组成,其中下部预埋段四周设计为4块钢板,钢板上设置加劲钢板和锚固钢筋(图4、图5)。钢筋混凝土墩柱与下部预埋段用墩柱的主筋锚固,为了改善钢盖梁的受力性能,使其最不利受力部位应力明显降低,并使其刚度增大,在钢盖梁内部区域填充了C40微膨胀混凝土。

3 钢盖梁施工

3.1 钢混凝土结合段施工及质量控制要点

钢筋混凝土墩柱浇筑时,在四角设置型钢作为锚固钢材,下部预埋段准确就位后,将墩柱内侧的锚固钢筋与预埋段侧面钢板焊接牢固,然后将高3 m的钢套筒安装就位,最后再安装墩柱钢模板,验收合格后浇筑C40微膨胀混凝土,为了保证预埋段和上部钢盖梁微膨胀混凝土的结合质量,距离预埋段顶部0.50 m处设置一条施工缝。

图4 钢混结合段立面示意

图5 钢混结合段剖面示意(1-1)

1)为了保证下部预埋段与混凝土立柱的有效锚固和安装精度,在混凝土立柱浇筑时在四角增设型钢,型钢埋入混凝土墩柱深度1 m,顶面高出施工缝0.5 m,且在预埋型钢上标示出与下部预埋段安装时的准确就位位置(图6)。

图6 型钢平面位置示意

2)下部预埋段在工厂内整体加工成型,采用吊机安装就位。吊装就位过程中必须采用全站仪和水准仪复核预埋段的标高和中心线位置,精度满足要求后方可进行焊接固定。

3)下部预埋段外包厚8 mm的钢套,尺寸与混凝土立柱一致,填芯混凝土采用C40微膨胀混凝土,并用汽车泵进行浇筑。为了确保钢混凝土结合段的浇筑质量,必须加强振捣,确保振捣密实。

3.2 钢盖梁制作

钢盖梁在工厂内制作,考虑到道路运输和制作工艺的要求,钢盖梁分4段制作:上部钢盖梁“一横”、上部钢盖梁“一竖”、下部预埋段、厚8 mm钢套筒(3 m一节,0.94 m一节)。

为保证钢盖梁分段的制造质量,减少现场作业难度,确保顺利架设,采取整体组装胎架在厂内进行预拼装。拼装胎架的线形设置按照图纸采用侧倒拼装,拼装完成后,解除所有约束,按设计线形检查结构外形尺寸。

3.3 吊装准备

3.3.1 场地准备

Z9、Y9墩钢盖梁处于铁路三角区内的旧北竹港河道护坡上,且西侧为沪杭客专箱梁体,东侧为既有沪春线,吊装场地极其狭窄,作业范围有限。

吊装作业场地需要将回填的建筑垃圾分层夯实,然后浇筑厚20 cm的C20混凝土面层,吊机作业时每个支腿垫设路基箱。根据吊机摆放的位置,经过受力分析,2个前支腿处受力最大,换算出该处地基承载力≥93.8 kPa,而动力触探试验测试的地基承载力最小值为186 kPa。

3.3.2 吊机选型

钢盖梁质量为79 t,现场采用利勃海尔LTM1500(5 000 kN汽车吊)进行吊装作业。汽车吊额定吊装质量Q=93 t>79 t+1.5 t(吊钩质量)+0.5 t(钢丝绳质量)=81 t,故满足要求。

3.3.3 试吊

将钢盖梁吊离距地面约20 cm进行试吊,对吊车的工况、支腿处受力情况、吊耳、吊索等进行全面的检测,以确保正式吊装能够顺利进行。为了确保安全,钢盖梁的试吊必须在相关管理部门的监护下进行。

3.3.4 封锁施工准备

1)封锁施工前,需要提前与既有线各设备管理单位签订安全协议和施工配合协议,在路局批准的封锁点内进行吊装施工,且按照要求需设置四级安全防护措施。

2)施工封锁前3 d上报施工日计划给路局相关部门,确认施工日计划。封锁前驻站联络员提前60 min到车站进行相关手续办理。

3)封锁前对所有施工用材料、机械设备以及临时用电作全面检查,应急物品提前准备就绪。

4)向所有参与封锁施工的人员进行交底总动员,且封锁前由施工技术负责人进行施工技术和安全技术交底。

3.4 封锁施工

钢盖梁吊装安装施工须在铁路局批准的封锁点内进行作业,而沪春线为繁忙干线,每次封锁点的时间最多为120 min,有效的作业时间仅有90 min,在这么短的时间内如何保证钢盖梁安装时的精度和安全是一个重难点。

既有铁路限界内有接触网立柱、接触网回流线、接触网回馈线等电气化设备,钢盖梁封锁施工时吊机扒杆尽量少旋转,且从背离既有沪春线方向进行吊装作业,同时采用人工缆风绳,避免钢盖梁因摆动而侵入沪春线和客专限界,以确保施工的安全。

钢盖梁吊装到立柱后,由专人指挥负责钢盖梁和立柱预埋段上测放的轴线控制线的精确对位,同时采用全站仪进行垂直度的控制。技术人员确认轴线、标高、垂直度符合要求后,将钢盖梁的结合面四周进行焊接固定。

钢盖梁精确就位后,立即组织4台电焊机分布在立柱4个角进行焊接,施焊人员在规定的时间内将钢盖梁与预埋段进行焊接固定,为吊机脱钩争取时间,减少吊机存在对既有线的不利安全因素。同时电焊机须接地,绝对不允许使用破损的电线和电缆,严防设备漏电。电焊工焊接时应谨慎小心,下部必须采用接火板(彩钢瓦和石棉布),严禁电焊火花、杂物等跌落至既有线铁路限界内。

3.5 混凝土施工

混凝土施工也需在铁路封锁点内进行,钢盖梁与预埋段焊接验收合格后,将高0.94 m的钢套筒安装就位,然后安装立柱钢模板,验收合格后浇筑填芯C40微膨胀混凝土,并用汽车泵浇筑。由于连接部位钢材布设较密,为了保证混凝土浇筑质量,振捣工需要在钢盖梁工作孔内加强振捣,混凝土浇筑完毕后,将钢盖梁顶部工作孔焊接密封。

4 结语

综上所述,钢盖梁封锁施工仅需要2个封锁点(每个封锁点120 min),相对于混凝土盖梁施工周期(不封锁施工至少需要20 d)大大减少,有效地降低了对既有铁路和沪杭客专的安全风险,同时为后续上跨即将联调联试的沪杭客专架梁施工争取了更多的时间[9-12]。