模具大型滑块的数控加工

2015-09-13邹炳辉广东省人力资源社会保障厅职业技能鉴定中心广东广州510115

邹炳辉(广东省人力资源社会保障厅职业技能鉴定中心,广东广州510115)

模具大型滑块的数控加工

邹炳辉

(广东省人力资源社会保障厅职业技能鉴定中心,广东广州510115)

以某大型模具上的一个大滑块为加工案例,阐述宽高比、体积较大滑块的工艺流程及数控编程。关键词:模具加工;滑块加工工艺;工艺基准

0 引言

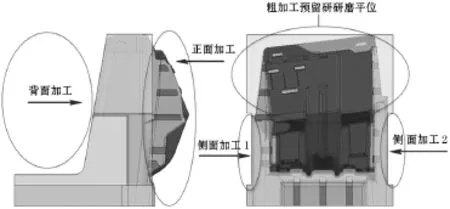

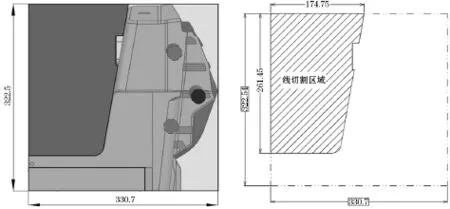

滑块(行位)在注射模具中是一种常见的机构,主要起侧向分型抽芯的作用,滑块一方面需要保证产品的外表面质量,一方面需要周期性的滑动,对其加工精度有较高的要求。与常规斜导柱侧向分型抽芯滑块不同,本文案例这种类型的滑块使用液压油缸侧向抽芯,因其不需要考虑机械抽芯力,其胶位面积、宽高比较大。基本尺寸如图1所示,考虑工件尺寸及加工精度,粗加工使用VCM1370立式加工中心,其行程为1 300mm ×700mm,主轴最高转速6 000 r/min。因工件加工面积大,机加工会产生较大的内应力,需要热处理去应力,这就需要在热处理前的粗加工时充分考虑热处理后的精加工的余量、装夹、取数等加工工艺,无疑增加了加工的难度,下文通过详细的分析,制订其工艺流程及加工方法。

图1 滑块基本尺寸

1 工艺制订

案例工件加工面积较大,机加工会产生较大的内应力,内应力较大而未及时予以去除时,会导致工件在运动过程中容易产生变形甚至形成裂纹,因而需要热处理去应力,这就需要机加工时考虑热处理后的装夹、碰数问题,将整个加工过程分成两个阶段:热处理前及热处理后。热处理前需去除大部分材料,只留精加工余量;热处理后需要清除预留的材料,并得到在精度要求范围内的最终零件,精加工使用加工精度较高的德马吉DMC 64 Iinear加工中心,有效行程640mm× 600mm,数控系统为FANUC 180i-MB,主轴最高转速12 000 r/min。

热处理前的粗加工分正面、背面、及两侧面四个方位的加工,如图2所示。因热处理去应力后,工件会有所变形,需重新以一个准确的参考基准作为加工碰数基准,像这种大滑块一般以基准角碰数,这就需要一个准确的基准角。粗加工时,预留顶面材料,其平面作为热处理后研磨支撑平面,热处理后可通过磨床,研磨加工出基准角的三个基准面,研磨量为0.2mm,保证其垂直度。

图2 热处理前加工方位示意图

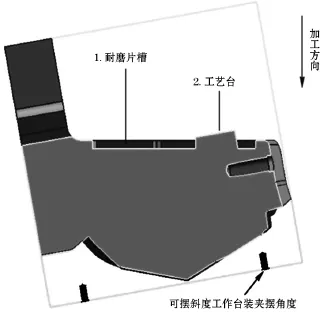

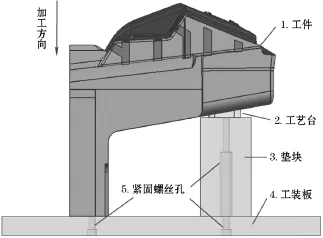

热处理后的精加工时,加工方位与热处理前一样,但因背部材料已去除,工件正面加工时(胶位面方向)如何装夹是要考虑的问题。如果用虎钳夹住尾部平位加工,其尾部平位与高度比为60∶322,大概为其总高度的1/6,有2/3的重量处于悬空状态,且正面有较多的材料需要去除,受力不均匀,容易在角位处产生较大内应力,有可能会产生变形或裂纹,并且这么大的滑块装夹、拖表不方便,对机床要求也较高,需要考虑其他装夹工艺。解决方案是在加工背部耐磨片槽时预留工艺凸台(如图3所示),这样在正面加工时可用工装板及垫块紧固装夹固定(如图4所示),其好处是装夹、对数方便,并能较好地平衡加工时的作用力,实用性强。

图3 热处理前粗加工背面示意图

图4 加工正面装夹示意图

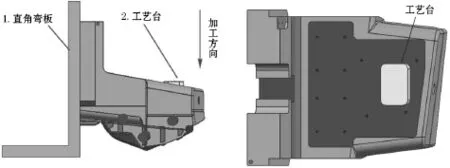

热处理后精加工时,因正面已粗加工,按精加工时的方法将无法装夹固定,这时可考虑使用直角弯板装夹,在数控铣床上去除工艺台,如图5所示。

图5 热处理后精加工去除工艺台示意图

背面粗加工时,耐磨片槽后部有一大块相边区域需要去除材料,其尺寸达到261.5mm× 174.8mm×280mm,常规的数控加工,需要用刀具一层层的切削,必定会占去较长的加工时间,并且损耗刀具,生产效率不高。通过分析对比,用线切割加工较为合适,不但能得到一块实用的材料,而且省下很多的时间,如图6所示。同时考虑工艺台,这样线割时将一起切割出来,留0.5mm作为热处理后精加工余量,这样背面方位加工只需加工耐磨片槽,大大节省时间,一举多得。

图6 线切割加工背部区域示意图

2 滑块的数控加工

编程分热处理前的粗加工及热处理后的精加工,按不同的方位加工顶面方位、背面方位及正面方位。热处理前粗加工需要去除大部分材料,考虑装夹加工工艺,预留部分材料到热处理后,粗加工整体留预量0.3mm。因篇幅关系,下文重点介绍正面方位的数控编程加工,编程软件为UGNX7.5,机床使用德马吉DMC 64 Iinear加工中心,数控系统为FANUC 180i-MB,主轴最高转速为12 000 r/min。正面装夹如图4所示,将已线切割余料的工件,通过螺钉与工装板、垫块紧固为整体,并固定于机床工作台上,基准角对刀。

(1)热处理前粗加工

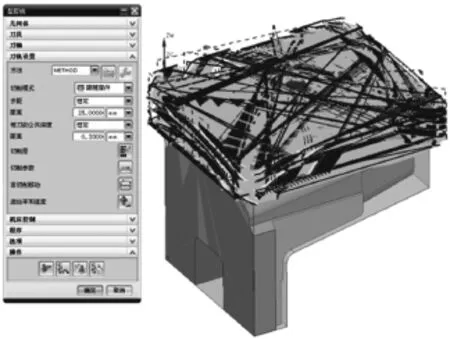

加工编程前先设定加工坐标系、安全平面、材料毛坯及加工工件,如图7所示。粗加工使用型腔铣削加工,该模块提供粗切单个或多个型腔、沿任意形状切去大量毛坯材料以及可以加工出型芯的全部功能,最突出的功能是对非常复杂的形状产生刀具运动轨迹,确定走刀方式。如图8所示为零件正面方位的型腔铣削粗加工,加工余量0.3mm,用ϕ40R6的圆鼻刀完成主体大部分材料的去除工作,切削模式为跟随部件,封闭区域用螺旋进刀,开放区域用圆弧进刀,区域间的快速移刀为到达安全平面,区域内为前一平面;切削深度为顶面开始深70 mm,每刀公共深度为恒定0.3 mm,主轴转速为1 800 r/min,进给为2 000mm/min。

图7 加工前基本设定

图8 粗加工型腔铣

再采用ϕ35R5的圆鼻刀完成次级窄角位的材料的去除工作,加工方法设置与上述ϕ40R6刀具一样,控制切削范围,使用参考刀具ϕ42R8,对ϕ40R6未能加工的区域进行补刀。接着可用更小的刀具进行更小窄角位的材料去除工作,但因粗加工后需要热处理去应力,去应力并不会增加材料硬度,部分更窄角位的余料对整体应力影响不大,为减少工作量,提高加工效率,可不需要进一步粗加工。

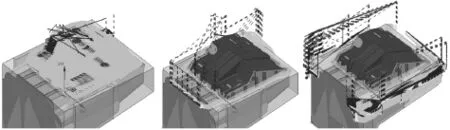

(2)热处理后半精加工

热处理后材料已去除应力,可完全去除多余材料,但工件表面有变形,需通过磨床研磨加工,重新定好基准。研磨好三个基准面及工艺台面后,按图4所示正面装夹好,整体固定于德马吉DMC 64 Iinear加工中心上。因滑块正面为产品的表面,要求较高,且正面各层陡峭不一样,可通过切削层深度控制切削范围,分段进行加工,减少移刀时间,优化刀路。如图9所示,先用ϕ30R5圆鼻刀进行半精加工,去除热处理前的窄角位材料,切削模式使用轮廓铣加工,切削层深度0.3mm,切削余量为0.3mm,控制切削层深度为0~60 mm,完成顶部较凸出部分的清角加工;接着用同样的刀具及加工参数控制切削深度为60~70 mm,完成中间较平表面的加工;延续刀具及加工方法,控制切削深度为70~140mm,完成侧面垂直面的加工。

图9 正面热处理后清角加工1

完成上述刀路后,正面大部分余料已去除,但更窄角位处还有余量,延续上述的加工方法,使用型腔铣模块轮廓铣进一步清角,如图10所示,先用ϕ16R0.8的圆鼻刀,再用ϕ10R5、ϕ6R3的圆鼻刀逐级递减更换更小的刀具进行清角,进一步减少余量。

图10 正面热处理后清角加工2

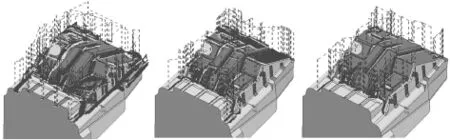

完成窄角位半精加工后,延续半精加工的装夹方法,在同一机床上进行整体表面精加工,以减少装夹对刀过程中的误差。这里采用固定轴铣削加工,该模块提供了完全和综合的,用于产生3轴运动的刀具路径,实际上它能加工任何曲面模型和实体模型,可以用功能很强的方法来选择零件需要加工的表面或加工部位。有多种驱动方法和走刀方式可供选择,如沿边界、径向、螺旋线以及沿用户定义的方向驱动,此外,还可以容易地识别前道工序未能切除的区域和陡峭区,快速完成清除上一次加工的余量,提高工件的加工质量,使精加工时均匀切削。如图11所示,刀具选用要考虑粗加工所留下余量大小,使加工时不至于断刀,此处选用ϕ16R8的球刀完成上一次加工的余量去除,加工面为正面所有曲面,使用区域铣削加工方法,切削模式为往复加工,步距为恒定0.35mm,主轴转速为3 800 r/min,进给为1 800mm/min,精加工留余量0.02mm,用于抛光,如图11(a)所示。

图11 半精加工-固定轴铣削加工

完成后使用ϕ10R5的球刀完成次级小角位的精加工,使用区域铣削加工方法,驱动方法使用清根,陡峭角为65°,非陡峭区域切削模式为往复加工,步距为0.1mm,主轴转速为4 000 r/min,进给为1 500mm/min,精加工留余量0.02mm,如图11(b)所示。完成后延续上述加工方法,步距为恒定0.06mm,使用ϕ6R3的球刀完成更小角位的精加工,如图11(c)所示。热处理后正面机械加工序卡如表1所示。

表1 热处理后正面加工程序工艺卡

通过上述的数控加工,零件正面的加工基本完成,部分筋位及直角位因为刀具及位置的限制,无法进一步数控加工,需要用到电火花加工,根据数控加工的余量设计电极,如图12所示为正面电极,本文不再进一步阐述其设计过程。

图12 骨位清角电极

3 结束语

对于复杂、大型零件的机械加工,其工艺流程的编排是非常重要的。工艺编排时要综合考虑本身的机加工设备及能力,熟悉各工种各工序的加工需要及其加工精度,统一加工基准、装夹定位基准,才能得到更高的几何精度及尺寸精度,同时也提高生产效率降低生产成本。

[1]李维.UGNX7.5数控编程工艺师基础与范例标准教程[M].北京:电子工业出版社,2011.

[2]许祥泰,刘艳蔟.数控加工实用技术[M].北京:机械工业出版社,2002.

[3]李德林,顾国超.UG NX6数控编程实例图解[M].北京:清华大学出版社,2009.

[4]张远辉,王非森.数控加工工艺与编程[M].北京:清华大学出版社,2009.

(编辑:向飞)

NCM achining of Large Die Slider Block

ZOU Bing-hui

(Occupation Skill Testing Authority,Guangdong ProvincialDepartmentofHuman Resourcesand Social Security,Guangzhou510115,China)

In this paper,the processing of a slider of a largemold as the case,described the process and NC programming of the slider with large volumeand thewidth and height ratio is relatively large.

die process;slider process;processstandard

TG76

A

1009-9492(2015)04-0089-05

10.3969/j.issn.1009-9492.2015.04.024

2015-03-19

邹炳辉,男,1978年生,广东河源人,硕士,助理工程师。研究领域:机械设计与制造,职业研发与技能鉴定。