系统端光伏组件热斑研究及其成因分析

2015-09-13上海晶澳太阳能科技有限公司邢涛陈道远刘玲玲周永张金林刘勇

上海晶澳太阳能科技有限公司 ■ 邢涛 陈道远 刘玲玲 周永 张金林 刘勇

0 引言

光伏系统应用端,组件热斑不仅可能会对太阳电池造成损害,也会影响组件封装材料的长期可靠性[1]。如造成焊带的熔断、EVA黄变、背板鼓包烧穿、接线盒损坏烧毁;严重时还可能因温差过大发生玻璃局部碎裂的情况。

光伏组件在系统应用端形成的热斑来自遮挡和电池缺陷两个方面。遮挡来自于鸟粪、落叶、积雪残留、灰尘、云朵,以及植物、建筑物、邻串组件等。当遮挡发生而旁路二极管未打开时,组件中的被遮挡电池或被遮挡的电池局部处于“反向偏置”状态,在系统电流的作用下产生热量,形成热斑。电池缺陷包括:漏电流过大或漏电区域集中、串阻过大、并阻过小、隐裂、裂片、边缘短路、功率混档、黑芯片、烧结短路、虚焊等,均可能会使组件在系统应用端产生热斑现象。当这些缺陷降低了电池的短路电流,使其低于组件工作电流时,缺陷电池处于“反向偏置”状态,可能会产生大量热量,形成热斑。

本文对热斑的探讨和分析,只针对来源于电池缺陷的热斑,遮挡不在本文考虑范畴内。

1 热斑原理及表征

1.1 热斑原理

太阳电池是一种光电转换器件,其原理基于半导体的光生伏特效应。在p型或n型半导体衬底上进行相反类型的掺杂,p型与n型半导体之间存在内建电场,光照产生的电子空穴对在内建电场的作用下发生分离,如果在器件两边连接负载形成回路,则有电流通过。

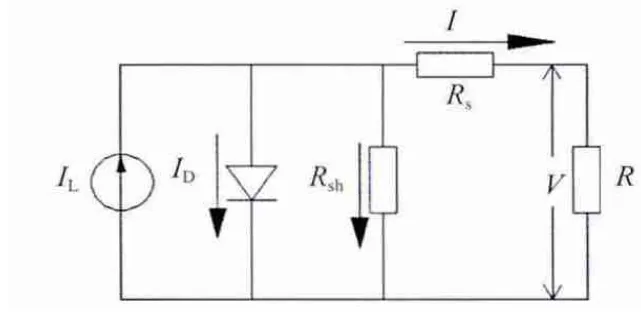

太阳电池为一个大面积的平面二极管,可看作一个由无数个小二极管并联而成的平面二极管,可用图1所示等效电路来表示。图中IL代表光生电流,一个在恒定光照下工作的太阳电池,其光生电流不随负载变化,可看作一个恒流源;由于光生电动势使p-n结正向偏置,因此存在一个流经二极管的漏电流,该漏电流为非线性变化,并与光生电流的方向相反,因此会抵消部分光生电流,被称为暗电流ID;太阳电池边缘漏电或p-n结结区漏电所引起的电流损耗,可用并联电阻Rsh来表征;Rs相当于与外电路中的负载串联,因此称为太阳电池的串联电阻,它主要由金属电极与半导体材料的接触电阻造成。需要说明的是,太阳电池的等效电路图仅为简化图,并不代表太阳电池真实电路图。

图1 晶体硅太阳电池等效电路图

短路电流的大小代表晶体硅太阳电池为电路回路提供电子空穴对的最大能力,当太阳电池有造成短路电流下降的缺陷时,太阳电池等效电路模型中的IL减小[2],采用物理极限法,当缺陷导致晶体硅太阳电池的光生电流为零时,等效电路如图2所示。

图2 极限情况时缺陷晶体硅太阳电池等效电路图

由图1可看出,当太阳电池出现热斑时,流经太阳电池的电流分为两部分:流过二极管的暗电流ID和流过并阻Rsh的Ish。缺陷的存在可能导致暗电流的增大,增加热量的产生;另一方面,由于太阳电池可看作由无数个小二极管并联而成,因此,在并阻和串阻的共同作用下,太阳电池局部电阻过小的地方有大电流通过,形成热斑。

1.2 热斑表征

在系统应用端的热斑问题,用热红外图分析是一种非常有效的检测方法,且被业界广泛接受。所有物体都会辐射红外线,测试仪器通过捕捉红外线可检测出物理表面的温度。权威检测机构基于大量数据积累和资料调研,提出以下指导原则[3]:1)为了确保测试结果的有效性,测试辐照条件应大于800 W/m2;2)对于红外图分析中IR温差,定义为热斑最高温度与组件平均温度之间的温度差值;3)IR温差小于10 ℃可接受,正常情况下,IR温差超过5 ℃的比例非常小;4)IR温差超过10 ℃,预示组件可能存在质量问题,如果少数组件存在温差超过10 ℃的情况,只要此比例不超过5%,不是由于电池混档造成的热斑温差异常,且系统功率输出正常,也可接受;5)一般情况,辐照度和温度不超过一定程度的测试条件下,超过20 ℃的IR温差不能被接受,所有组件应被检测,甚至替换。

通过IR温差的检测,可分析组件在系统端的问题,进行分析的案例为:

1)如果某一块组件温度明显低于其他组件,则该组件可能存在漏连,即未与系统连接,处于开路状态。

2)如果组件中某一串电池片温度明显低于其他电池串,则该串电池片内部处于开路,或组件内部汇流条存在短路,或与之相连的旁路二极管短路。

3)如果组件中少数电池片温度明显过高,存在热斑,则组件中可能存在混档片,或该组件为低效组件,或电池质量出现问题。

4)如果组件中存在大面积电池片热斑,则很可能源于PID或严重的质量问题。

5)如果组件中只有一个电池片存在严重热斑,则该电池片为缺陷电池片。

系统端组件的实际红外图获取过程,要排除一定干扰,以下为一些实际拍摄过程易造成误导的图。

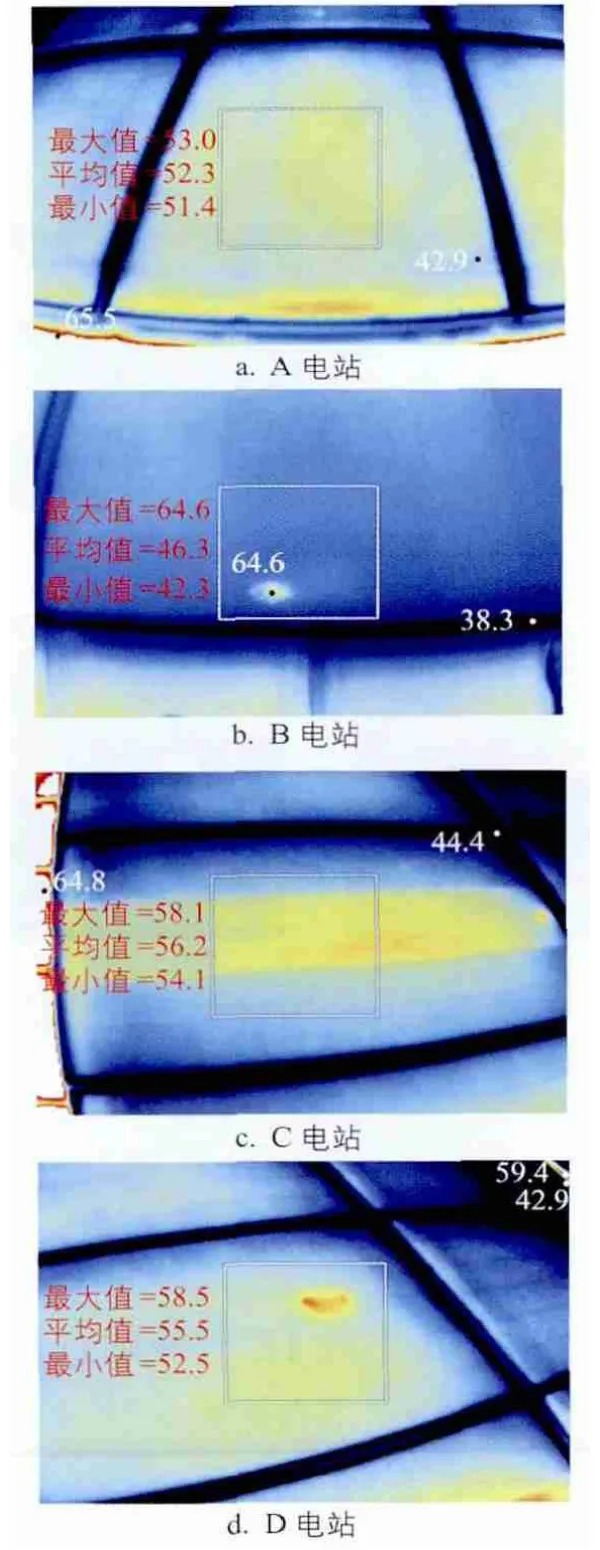

图3为不同电站采样热斑红外图。图3a下方的发红边缘,为常年雨雪促使尘土积聚造成一定遮挡而形成的热斑,一般IR温差不超过5 ℃。图3b中的热斑面积小,且IR温差超过15 ℃,该热斑源于直径3~5 cm的鸟粪的遮挡。图3c中,组件某1/3串电池片的温度明显高于组件平均温度,可能是焊接问题或旁路二极管短路等,该种情况,通过大量的检测结果,IR温差不超过5℃,对组件的长期可靠性和系统的电力输出不会造成太大影响。图3d中,单片太阳电池存在热斑,温差不超过5℃,可能由于该区域玻璃存在脏污或电池片存在轻微的缺陷问题。

图3 不同电站采样热斑红外图

2 实验

本实验针对组件在系统端的热斑问题进行热红外图像检测工作。选用某实验电站为实验场,辐照度超过800 W/m2,环境温度超过30 ℃,风速低于2 m/s,采样组件数量为1080块,IR温差异常标准为10 ℃。实验设计如图4所示。

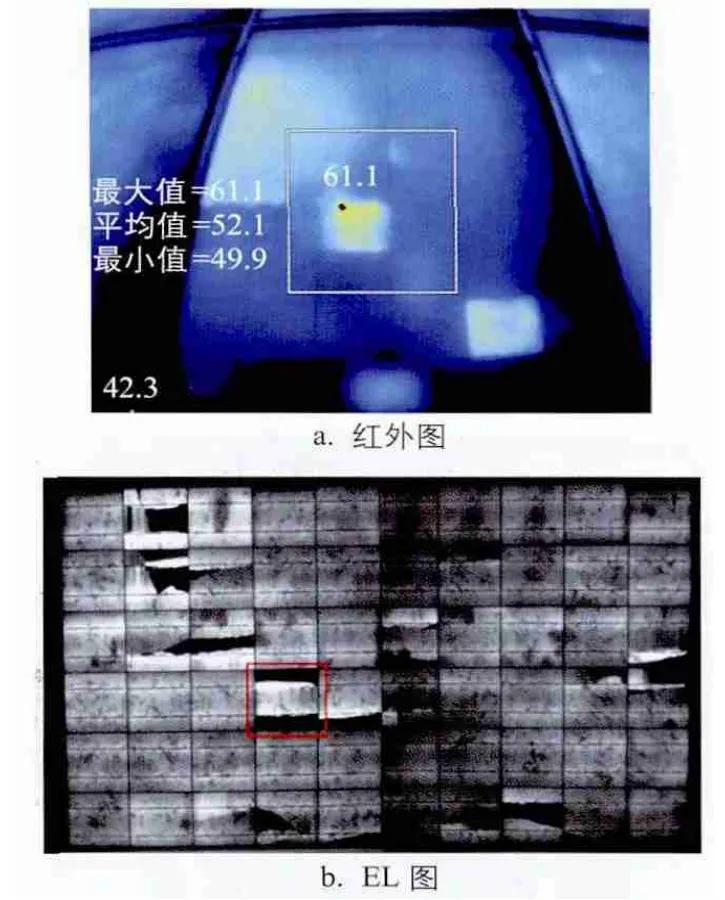

本实验共检测出4块IR温差异常组件,分别命名为组件A、B、C、D,相关红外和EL图如图5~8所示。

图4 某电站热斑检测实验设计方案

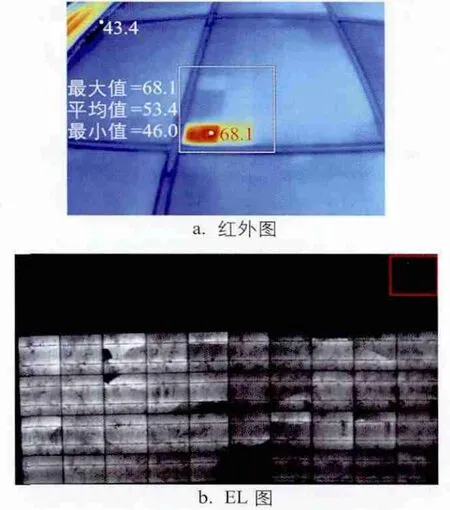

图5 组件A的红外和EL图

组件A的红外和EL图如图5所示。由图5可知,组件A存在严重热斑,IR温差为10 ℃,该组件热斑由裂片引起。

组件B的红外和EL图及缺陷电池片如图6所示。由图6可知,组件B存在严重热斑,IR温差大于15.7 ℃(图6a);该热斑电池片边缘发暗,辅助组件正面观测,电池片四周边缘栅线已黄变甚至呈现黑色(图6b),可判断热斑由边缘漏电引起(图6c)。

由图7可知,组件C存在严重热斑,IR温差约为10 ℃,该组件热斑由裂片而引起。

图6 组件B的红外和EL图及缺陷电池片

图7 IR温差异常组件C的红外和EL图

图8 组件D的红外和EL图

由图8可知,组件D存在严重热斑,IR温差超过14.7 ℃,1/3串电池片未发光。可能原因为,该1/3串对应旁路二极管或汇流条短路。

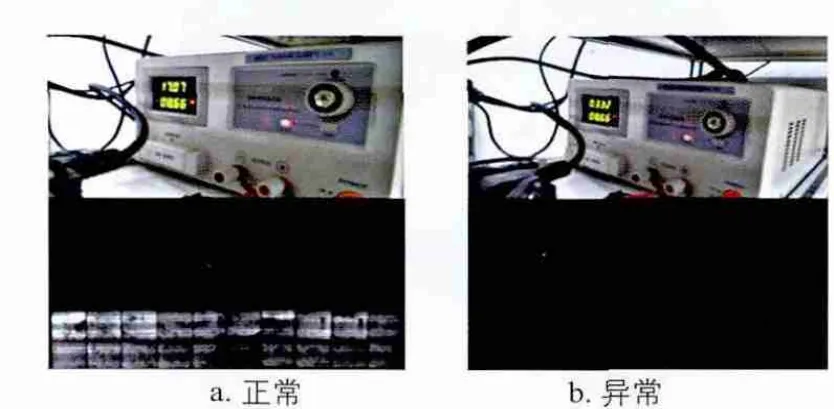

补充实验为,将组件4根引出线与接线盒分离,分别测试两个1/3串电池的EL图像,辅助电压电流值验证断路或短路,如图9和图10所示。由图可知,汇流条内部短路,1/3串电池片形成自回路。

图9 引出线与接线盒分离补充实验

图10 正常和异常1/3串电压和EL图

3 结语

通过对实际并网运行两年的光伏电站进行采样红外测试,1080块组件中,仅2块组件IR温差超过10 ℃,2块组件IR温差超过15 ℃,IR温差异常比为0.37%,而IR温差超过20 ℃的比例为0。同时,所有IR温差超标组件均与隐裂无关,从阶段性实验结果表明,隐裂与热斑IR温差的相关性较低。

[1] Wendlandt S, Drobisch A, Buseth T, et al. Hot spot risk analysis on silicon cell modules[A]. 25th European Photovoltaic Solar Energy Conference and Exhibition[C], Valencia, Spain,2010, 4002-4006.

[2] Quaschning V. Numerical simulation of current voltage characteristics of photovoltaic systems with shaded solar cells[J].Solar Energy, 1996, (4): 55-60.