高炉返料皮带下料形式改造探讨

2015-09-12胡春梅李宏旺杨生志

胡春梅 李宏旺 杨生志

摘要:以往的高炉返料皮带由于设计缺陷,扬尘严重,制约生产。改造后的返料皮带,结构简单,便于操作,还可缩短工时、降低劳动强度、节约备件、改善环境,适应了当今发展,服务生产效果显著。文章对高炉返料皮带下料形式改造进行了探讨。

关键词:高炉返料皮带;下料形式;冶金炼铁企业;烧结配料矿槽;粉尘污染 文献标识码:A

中图分类号:TQ022 文章编号:1009-2374(2015)34-0021-02 DOI:10.13535/j.cnki.11-4406/n.2015.34.011

1 概况

烧结是冶金炼铁企业生产的重要组成部分,它担负着向高炉提供人造富矿的生产任务,同时肩负着发展综合利用、治理环境、减少污染的使命。由于生产原料种类繁多,生产组成过程复杂,因此也是炼铁生产中污染严重的环节。尤其是高炉返矿的再利用所造成的粉尘污染严重,作业环境恶劣,存在着较大的不安全因素,对人、机的安全造成极大危害。

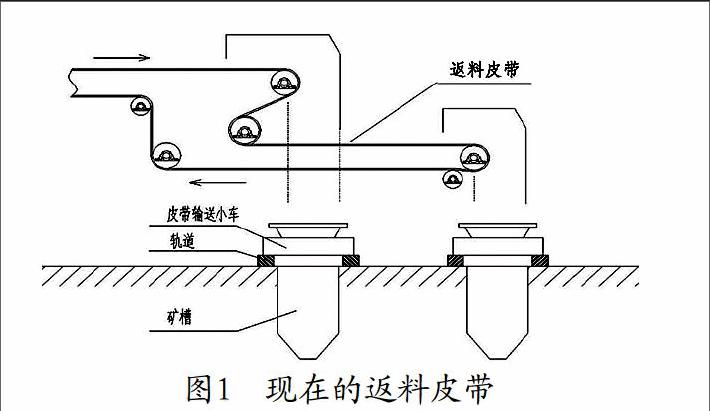

炼铁厂返料皮带机是运输炼铁高炉筛下的返矿,返回到烧结车间,再重新参加配料烧结的重要皮带。它位于烧结配料矿槽上方,由于设计缺陷、结构复杂、维护困难且皮带机漏斗下料点与矿槽落差距离大,造成下料时扬尘弥漫,给整个配料矿槽的工作环境带来了严重污染,对职工的身心健康危害极大,因此对其实施了改造;主要是对皮带机的结构和下料漏斗进行改进,即将两个直筒型漏斗改为一个倒Y型漏子,且直接将物料下到矿槽内,避免了扬尘污染,改善了职工的作业环境。

2 存在的问题

2.1 工序繁缛,制约生产

最早烧结生产配料矿槽上料工序存在着如果返料皮带与输送卸料小车同时进行不同料种作业时,返料皮带下料漏斗里下落的物料就会阻碍输送卸料小车前行,使得输送卸料小车到达不了指定位置,也就对不上所需矿槽,导致无法正常下料的现象。这样两者只得交叉作业才不会相互影响,无形中延长了作业时间。

2.2 扬尘严重,有碍健康

烧结生产配料矿槽作业环境问题一直比较突出:当返料皮带机的物料在进入配料矿槽时,为了不影响皮带输送卸料小车的物料正常卸料工作,返料皮带机的下料漏斗要高于卸料小车,这就导致了返料皮带机的漏子下料口距离矿槽篦子太高,这样即使安装除尘管道,也不能正常发挥作用。物料落下时常常产生大量的扬尘,造成矿槽作业现场环境恶劣,岗位人员必须戴厚厚的防尘口罩进行工作。为了改善这种状况,我们前期对返料皮带机的漏子下料口进行了部分改进。例如:在返料皮带机漏子下料口安装布袋,减小了漏子下料口离矿槽篦子的距离,虽然可以有效抑制扬尘,但治标不治本,矿槽作业环境仍不容乐观。

2.3 生产操作,存在隐患

在最初的工作中,为了保证皮带输送卸料小车正常卸料,岗位人员必须一边操控卸料小车,一边把返料皮带机的防尘布袋抬高,避免小车碰到布袋。作业的繁琐和作业环境差都给岗位人员的安全工作带来了极大的隐患,劳动强度也随之增加了。

2.4 设计缺陷,存在诸多浪费

原来返料皮带机结构复杂,皮带机运行时运输带要经过多个改向轮才能将高炉返矿分别输送到两个矿槽。由于各个改向轮在皮带机中所处的位置不同、受力情况不同,使得改向轮磨损较快,对皮带接头破坏较大,极易造成皮带的磨损;同时维护更换难度增大,检修时间延长,直接影响高炉烧结生产的顺利进行。因此,针对上述问题,我们决定对返料皮带的结构及下料形式进行整改。

图1 现在的返料皮带

3 改造措施

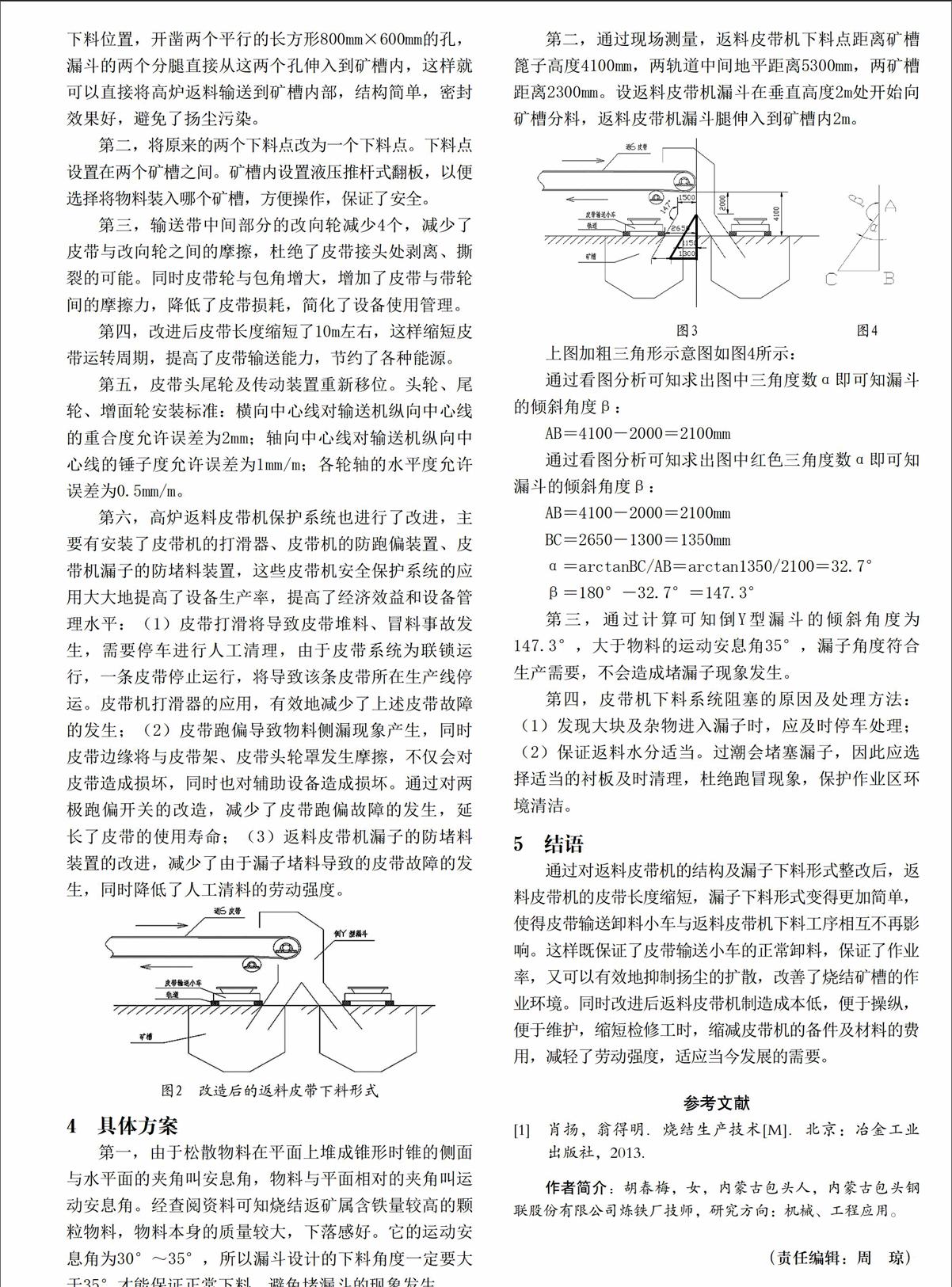

第一,将原来的两个直筒型漏斗改为一个倒Y型的漏斗。先将卸料小车两轨道间的地坪,正对返料皮带机下料位置,开凿两个平行的长方形800mm×600mm的孔,漏斗的两个分腿直接从这两个孔伸入到矿槽内,这样就可以直接将高炉返料输送到矿槽内部,结构简单,密封效果好,避免了扬尘污染。

第二,将原来的两个下料点改为一个下料点。下料点设置在两个矿槽之间。矿槽内设置液压推杆式翻板,以便选择将物料装入哪个矿槽,方便操作,保证了安全。

第三,输送带中间部分的改向轮减少4个,减少了皮带与改向轮之间的摩擦,杜绝了皮带接头处剥离、撕裂的可能。同时皮带轮与包角增大,增加了皮带与带轮间的摩擦力,降低了皮带损耗,简化了设备使用管理。

第四,改进后皮带长度缩短了10m左右,这样缩短皮带运转周期,提高了皮带输送能力,节约了各种能源。

第五,皮带头尾轮及传动装置重新移位。头轮、尾轮、增面轮安装标准:横向中心线对输送机纵向中心线的重合度允许误差为2mm;轴向中心线对输送机纵向中心线的锤子度允许误差为1mm/m;各轮轴的水平度允许误差为0.5mm/m。

第六,高炉返料皮带机保护系统也进行了改进,主要有安装了皮带机的打滑器、皮带机的防跑偏装置、皮带机漏子的防堵料装置,这些皮带机安全保护系统的应用大大地提高了设备生产率,提高了经济效益和设备管理水平:(1)皮带打滑将导致皮带堆料、冒料事故发生,需要停车进行人工清理,由于皮带系统为联锁运行,一条皮带停止运行,将导致该条皮带所在生产线停运。皮带机打滑器的应用,有效地减少了上述皮带故障的发生;(2)皮带跑偏导致物料侧漏现象产生,同时皮带边缘将与皮带架、皮带头轮罩发生摩擦,不仅会对皮带造成损坏,同时也对辅助设备造成损坏。通过对两极跑偏开关的改造,减少了皮带跑偏故障的发生,延长了皮带的使用寿命;(3)返料皮带机漏子的防堵料装置的改进,减少了由于漏子堵料导致的皮带故障的发生,同时降低了人工清料的劳动强度。

图2 改造后的返料皮带下料形式

4 具体方案

第一,由于松散物料在平面上堆成锥形时锥的侧面与水平面的夹角叫安息角,物料与平面相对的夹角叫运动安息角。经查阅资料可知烧结返矿属含铁量较高的颗粒物料,物料本身的质量较大,下落感好。它的运动安息角为30°~35°,所以漏斗设计的下料角度一定要大于35°才能保证正常下料,避免堵漏斗的现象发生。

第二,通过现场测量,返料皮带机下料点距离矿槽篦子高度4100mm,两轨道中间地平距离5300mm,两矿槽距离2300mm。设返料皮带机漏斗在垂直高度2m处开始向矿槽分料,返料皮带机漏斗腿伸入到矿槽内2m。

尺寸如图3所示:

上图加粗三角形示意图如图4所示:

通过看图分析可知求出图中三角度数α即可知漏斗的倾斜角度β:

AB=4100-2000=2100mm

通过看图分析可知求出图中红色三角度数α即可知漏斗的倾斜角度β:

AB=4100-2000=2100mm

BC=2650-1300=1350mm

α=arctanBC/AB=arctan1350/2100=32.7°

β=180°-32.7°=147.3°

第三,通过计算可知倒Y型漏斗的倾斜角度为147.3°,大于物料的运动安息角35°,漏子角度符合生产需要,不会造成堵漏子现象发生。

第四,皮带机下料系统阻塞的原因及处理方法:(1)发现大块及杂物进入漏子时,应及时停车处理;(2)保证返料水分适当。过潮会堵塞漏子,因此应选择适当的衬板及时清理,杜绝跑冒现象,保护作业区环境清洁。

5 结语

通过对返料皮带机的结构及漏子下料形式整改后,返料皮带机的皮带长度缩短,漏子下料形式变得更加简单,使得皮带输送卸料小车与返料皮带机下料工序相互不再影响。这样既保证了皮带输送小车的正常卸料,保证了作业率,又可以有效地抑制扬尘的扩散,改善了烧结矿槽的作业环境。同时改进后返料皮带机制造成本低,便于操纵,便于维护,缩短检修工时,缩减皮带机的备件及材料的费用,减轻了劳动强度,适应当今发展的需要。

参考文献

[1] 肖扬,翁得明.烧结生产技术[M].北京:冶金工业出版社,2013.

作者简介:胡春梅,女,内蒙古包头人,内蒙古包头钢联股份有限公司炼铁厂技师,研究方向:机械、工程应用。

(责任编辑:周 琼)