一种质轻、高强度复合材料阻尼仪表板的设计

2015-09-12郝文锐韦利明梁天锡

郝文锐,梁 森,韦利明,梁天锡

(1.中国工程物理研究院总体工程研究所,四川 绵阳 621900;2.青岛理工大学 机械学院,山东 青岛 266033)

复合材料由于具有较高的比强度、比刚度、抗疲劳、耐冲击、可设计等一系列优点,近年来在航空、航天、机械、生物、医学、体育等领域得到广泛的应用[1,2]。但在实际工程应用中,高速、重载工况对复合材料构件的强度和阻尼特性提出了更高的设计要求,复合材料的可设计性又为其强度和阻尼性能的进一步提高和结构的优化提供了广阔的空间[3]。嵌入式共固化复合材料阻尼结构(Embedded and Co-cured Composite Damping Structure,ECCD)为将3种不同性质的材料通过物理或化学的方法复合而成的一种多相固体[3]。从组成和结构上分析,其中有一相在层内基本上是连续的,称为基体;另一相是被基体分散包容的,称为增强相;还有一相是各向同性的粘弹性阻尼材料[3]。其基体相、增强相和粘弹性阻尼材料在性能上互相协调,大幅度提高了构件的阻尼,得到单一材料难以比拟的综合力学性能[3]。与传统的阻尼结构相比,这种结构阻尼材料镶嵌在基体内部,具有不脱落、抗老化等优点,已成为研究的热点[4-8]。

泡沫夹芯结构在航空、航天及民用产品等领域有大量应用。聚甲基丙烯酰亚胺(PMI)泡沫是在国外首先研制成功并投入工业化生产的,具有密度小、耐高温、抗压和比强度高等特点,且具有优异的二次加工性能和与其他复合材料的粘接固化等综合性能,多被用于复合材料结构件的夹芯[9,10]。和蜂窝芯相比,各向同性的PMI泡沫在热压罐固化过程中,能满足侧压下尺寸稳定性,并能将压力均匀地传递给泡沫下的面板,还具有成型质量高的特点[10]。

本文将ECCD结构和PMI泡沫的特点相结合,提出了用ECCD结构作为面板、PMI泡沫作为夹芯材料,设计出一种新型复合材料仪表板,通过使用低密度的PMI夹芯层,使整个仪表板具有刚度高、减振性能优异的效果,并采用数值模拟技术对该新型仪表板的静力学性能进行了分析研究,结论为精密、高速、动载复合材料构件的设计提供参考。

1 设计方案

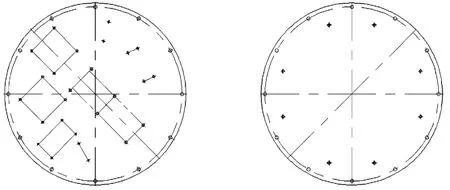

如图1所示,仪表板上有精密仪器的安装孔,因此要求仪表板的厚度不能超过15 mm,需保证较高的刚度和强度,并且满足轻质要求。

图1 仪表板正、反面示意图

为此本文提出了两种设计方案,它们在厚度方向的铺层顺序分别为:[45/0/d/-45/90/d/90/-45/d/0/45/PMI/45/0/d/-45/90/d/90/-45/d/0/45/PMI/45/0/d/-45/90/d/90/-45/d/0/45]和[45/d/90/d/0/d/0/PMI/45/d/90/d/0/d/90/d/45/PMI/0/d/0/d/90/d/45],其中 d 代表 0.1 mm阻尼材料层。在第一种铺层方式中使用的是纤维复合材料预浸料,其每层厚度为0.125 mm,整个仪表板是由厚度为1.3 mm 的蒙皮、5.55 mm 厚的 PMI、1.3 mm 的蒙皮、5.55 mm厚的PMI和1.3 mm的蒙皮构成;第二种铺层方式使用的是编织布复合材料预浸料,其每层厚度为0.23 mm,它是由厚度为1.22 mm 的蒙皮、5.505 mm 厚的 PMI、1.55 mm 的蒙皮、5.505 mm厚的PMI、1.22 mm的蒙皮构成。两钟设计方案所得仪表板的总厚度均为15 mm。

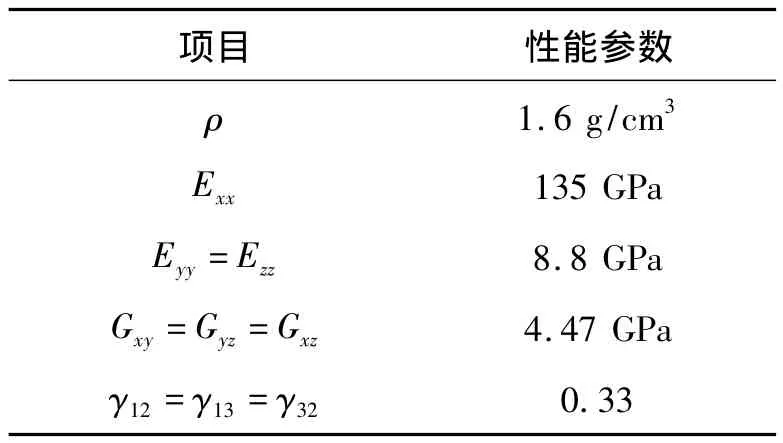

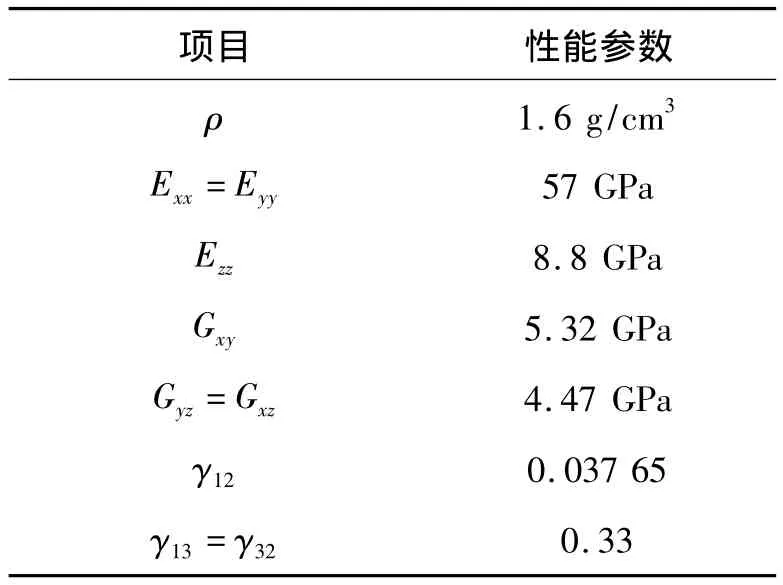

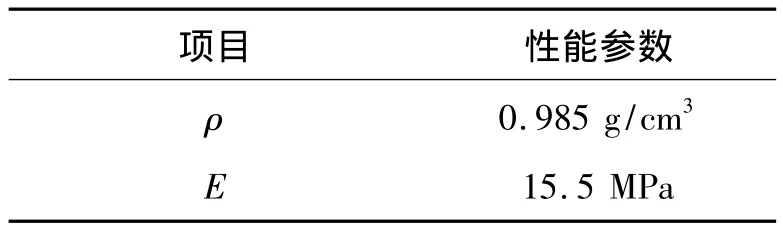

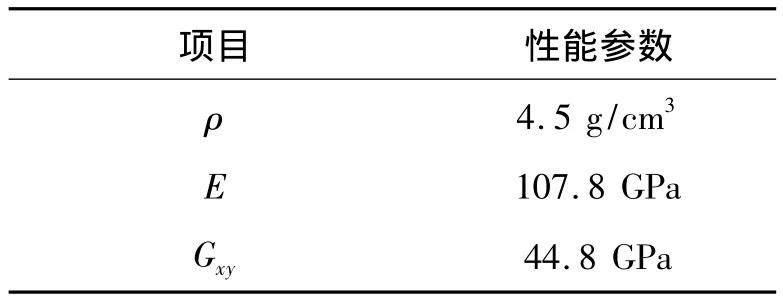

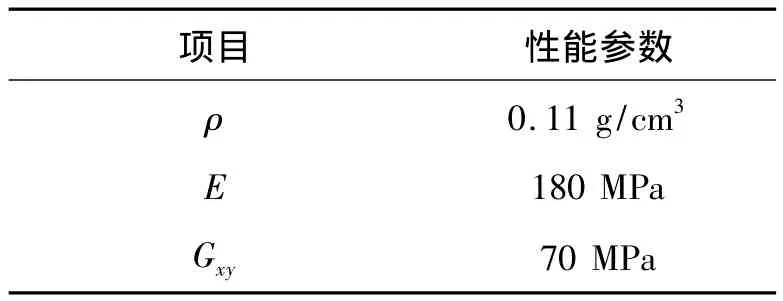

选用的碳纤维复合材料(T300/QY8911)、编织布复合材料(CF3031/QY8911)阻尼薄膜、PMI夹芯材料、钛合金螺钉套的主要力学参数分别见表1~表5。

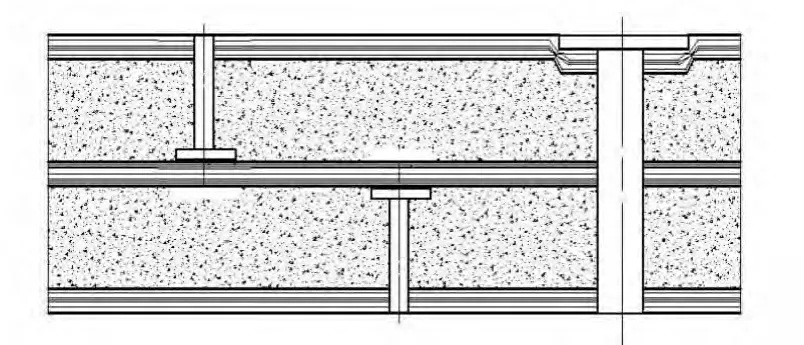

仪表板由5层结构组成,它在厚度方向上的结构以及螺钉与结构之间的连接关系如图2所示。螺钉安装套固定方式简单,主要靠粘结剂将其粘结在中间复合材料上,而且对中间复合材料预浸料的铺层没有太大影响,使制作工艺比较简单。

表1 碳纤维T300/QY8911的主要力学参数

表2 编织CF3031/QY8911主要力学参数

表3 阻尼薄膜的主要力学参数

表4 PMI的主要力学参数

表5 钛合金的主要力学参数

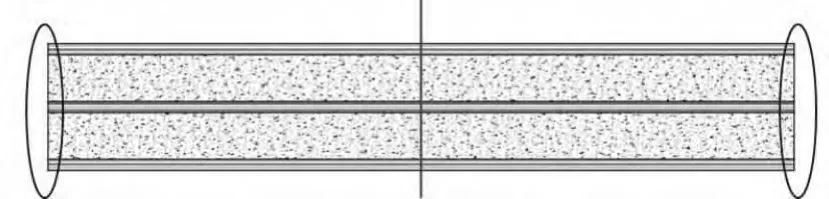

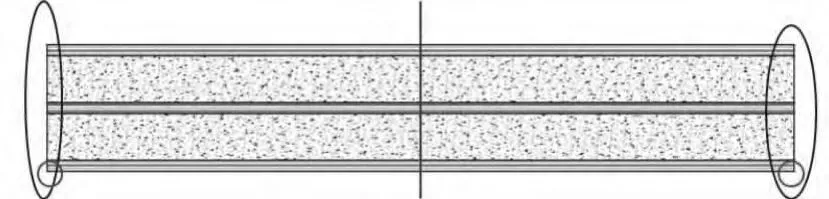

图2 仪表板的截面结构示意图

2 计算分析

2.1 边界条件

边界条件包括约束和外载荷,当外载荷固定时,为适应不同工况,采用3种约束边界条件模拟实际情况,具体情况为:

1)边界约束条件1。将仪表板外圆柱母线上网格点的6个自由度(3个移动自由度、3个转动自由度)全约束,目的是造成一个周边固支边界条件,以模拟螺钉连接情况下结构的静力学性能,其示意如图3所示。

图3 边界约束条件1示意图

2)边界约束条件2。将外圆环上网格点的3个移动自由度约束,圆环半径是螺钉套中心线到外圆之间长度,目的是造成一个周边简支边界条件,以模拟螺钉连接情况下结构的静力学性能,其示意如图4所示。

图4 边界约束条件2示意图

3)边界约束条件3。如图5所示,约束小红圈这一点约束3个移动自由度,圆柱母线限制z向(垂直板面方向)移动自由度,目的是造成一个周边简支边界条件,以模拟螺钉连接情况下结构的静力学性能。

图5 边界约束条件3示意图

4)外载荷条件。将仪表板两边共安装组件的重量为16 kg,仪表板受纵向过载(垂直板面方向)75 g,作平均处理后,均匀加载在每一个螺钉孔上。

图6 外载荷施加示意图

2.2 结果分析

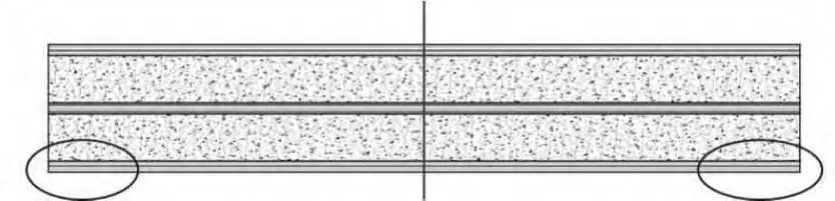

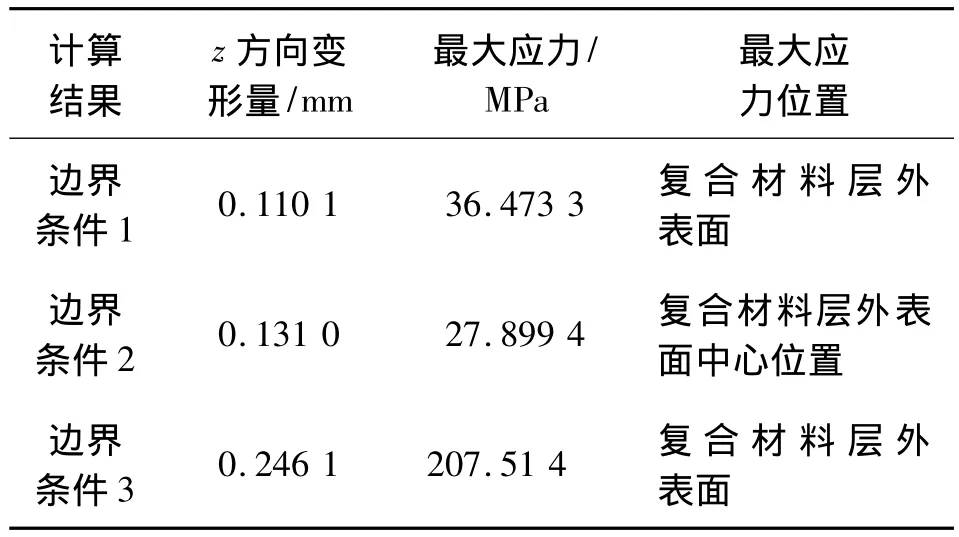

针对2种设计方案的模型,分析其不同边界条件下,静力学分析结果,其最大变形量及其位置、最大应力及其位置分别列于表6、表7。其中最大变形出现位置均为仪表板中心处。

表6 设计方案1仪表板的静力学分析结果

表7 设计方案2仪表板的静力学分析结果

从表6与表7可以看出:设计方案1模型和设计方案2模型的计算结果中 z向最大位移变化不大,且均不超过0.3 mm,可以说性能优异。由于编织布复合材料的力学性能与纤维复合材料的力学性能不同,导致最大应力位置和最大应力的数值发生了不同程度的变化,但都在相对应力的安全范围之内,满足静态载荷的受力要求。以设计方案2的计算模型为例,它在边界条件1下的z向变形量模拟分析结果如图7所示。

图7 设计方案2在边界条件1下的z向变形量(mm)

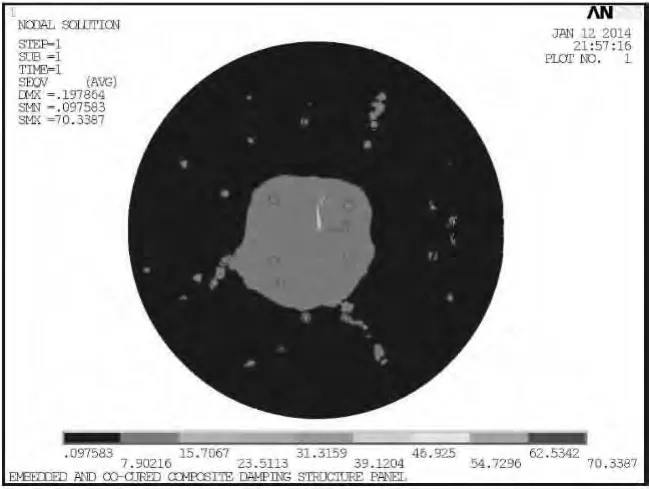

设计方案2模型在边界条件2下的应力模拟分析结果如图8所示。

图8 设计方案2在边界条件2下的合成应力(MPa)

设计方案2在边界条件3下的应力模拟分析结果如图9所示。

图9 设计方案2在边界条件3下的合成应力(MPa)

3 结论

本文针对某仪表板质轻、高强度的性能要求,提出采用共固化嵌入式阻尼复合材料与PMI泡沫夹芯组合结构的两种设计方案。通过有限元模型的计算分析初步表明,两者均能达到质轻、高强度的要求。相比而言,方案一的性能更优一些,结论可以为精密、高速、动载复合材料构件的设计提供参考。

[1]沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.

[2]王国荣,武卫莉,谷万里.复合材料概论[M].哈尔滨:哈尔滨大学出版社,2004.

[3]梁森,梁磊,米鹏.嵌入式共固化复合材料阻尼结构的新进展[J].应用力学学报,2010,27(4):769-772.

[4]Zhang Shaohui,Chen Hualing.A study on the damping characteristics of laminated composites with integral viscoelastic layers[J].Composite Structures,2006,74(3):63-69.

[5]Chandra R,Singh S P,Gupta K.Damping studies in fiberreinforced composites-a review[J].Composite Structures,1999,46(2):41-51.

[6]Jaroslav Mackerle.Finite element analyses and simulations of manufacturing processes of composites and their mechanical properties:abiblio graphy(1985—2003)[J].Computational Materials Science,2004,31(9):187-219.

[7]Zhang Y X,Yang C H.Recent developments in finite element analysis for laminated composite plates[J].Composite Structures,2009,88(5):147-157.

[8]Scott J M L,Rajd A S,Cheung A K H.Design and manufacture of a post-buckling co-cured composite aileron[J].Composite Science and Technology,1998,58(2):199-210.

[9]赵飞明,安思彤,穆晗.聚甲基丙烯酰亚胺(PMI)泡沫研制现状[J].宇航材料工艺,2008,38(1):1-9.

[10]赵锐霞,尹亮,潘玲英.PMI泡沫夹层结构在航空航天工业的应用[J].宇航材料工艺,2011,41(2):13-16.