全自动铅酸蓄电池包片机设计研究

2015-09-10丁治中黄毅松

丁治中,黄毅松

(河海大学机电工程学院,江苏常州213022)

铅酸蓄电池所消耗的铅占全球总耗铅量的82%[1],生产过程中重金属铅及其氧化物排放导致职业病高发、造成环境污染。为降低铅及其氧化物的危害性,铅酸蓄电池行业强力实施清洁生产技术,在生产过程中最大限度地利用资源和能源,在追求经济效益的同时将对环境的污染降到最低[2]。

铅酸蓄电池的生产工艺成熟,铅尘的产生环节为制粉工序、和膏工序、涂板工序、分片刷耳工序、秤片工序、包片工序6个关键点[3]。大多数工序都使用自动化设备在密封状态生产,有效降低了铅尘的危害,但包片工序由于种种原因仍采用手工或半自动的生产方式。

本文结合铅酸蓄电池包片工序生产现状,综合考虑包片工序的人、机、原材料等因素研制环保高效的全自动包片专机设备,弥补铅酸蓄电池生产全过程中的薄弱环节。

1 包片生产现状分析

包片是指用隔板纸包裹电池正负极板并合拢包膜制成电池集群。该工序可分解为取片、放隔板纸、叠片、压紧、合拢包膜、入盒等动作,其中叠片必须正负极板交替进行。包片的前道工序为秤片分组,后道工序为焊接。目前包片的方式主要有两种,即手工包片与用半自动包片机包片,都存在人为因素大,劳动强度大,工效低的问题[4]。

1.1 手工包片

由于包片动作复杂,长期以来铅酸蓄电池包片主要依靠手工操作来完成。手工包片优势体现在对设备要求低、可同时生产不同规格产品。

手工包片劣势表现为铅尘污染大、生产效率低。包片过程中操作工坐在工作台前,使用如图1 所示的专用工具保证极板对齐、提高工作效率。操作工离极板距离近,必须戴防毒面具以防吸入铅尘;极板取放完全手工,必须带橡皮手套防止与极板接触。极板自重大,包片劳动强度高;包片流程重复动作多,操作工极易疲劳。此外,需要进行隔板纸裁切、专用工具选配等辅助工作。

1.2 半自动包片

半自动包片采用如图2 所示的专用包片机,操作工交替使用正负极板沿预设定长压痕刮下隔板,省去裁切、放置隔板纸动作。工作台面安装单管旋风有效降低铅尘污染。定长压痕装置由两组相互平行、位置固定、压痕方向相反的机构组成,在上进行长度设置即可完成电池产品规格的变更。

图2 半自动包片机

半自动包片机简化了包片动作,可靠性高、定长准确、操作方便、适用性广,能减轻劳动强度、提高产品质量和生产效率,有效收集铅尘、降低污染;但包片过程与手工包片基本一致,未从根本上解决铅尘污染问题实现清洁生产。

2 全自动铅酸蓄电池包片机总体方案

包片是铅酸蓄电池装配的重要环节,应开发自动化程度高的装配设备,减少铅尘排放,减轻劳动强度、提高生产效率[5-6]。全自动铅酸蓄电池包片机必须实现负压环境下全封闭生产,自动清理、回收铅尘;简化包片动作,减少人工操作,提高生产效率。

2.1 设计要求

根据铅酸蓄电池包片工艺要求,全自动铅酸蓄电池包片机的设计要满足以下几点:

(1)环保安全。确保设备在负压环境下全封闭生产,使用专用夹具输送工件避免人与铅尘接触,配备自动除尘装置自动清除并集中收集铅尘。降低操作工劳动强度,生产操作由单一的体力劳动转变为具备技术含量的数控操作。

(2)经济高效。设计工作效率为每48 s 生产1 个电池组(包含6 个集群,共90 个电池板、42 层隔板纸)。单机可替代各环节共8 个熟练操作工,联机运行还可进一步提高生产效率,有助于降本增效。

(3)功能齐全。能够完成铅酸蓄电池包片工序所有动作,无需人工或其他设备辅助。可包装10~24 Ah 各规格电池板,进行1~8 片等多种组合,生产不同规格产品。

(4)稳定可靠。充分考虑了识别性、安全性、通用性原则,采用模块化设计,各模块独立运行,便于维修、调试。确保产品一致性,外形尺寸公差控制在±0.05 mm。

2.2 工作原理

全自动铅酸蓄电池包片机工作原理:极板自动上料装置将正负极板输送至各工位,同时隔板纸自动放卷装置预放定长隔板纸,隔板纸切断装置切纸;然后极板推送装置分别推送正负极板进入隔板仓中,用隔板纸包裹极板确保正负极板绝缘;最后推送装置将包片后的正负极板压紧、合拢包膜、入盒,用输送带将组装好的电池集群送出。设备底部配备自动除尘装置,可将电池极板脱落的有害粉尘自动清除并集中收集处理,密封入袋。不同规格电池的技术参数调整由技术人员导入控制系统。为方便观察设备工作状态还配备观测窗与照明系统。

2.3 优化工艺流程

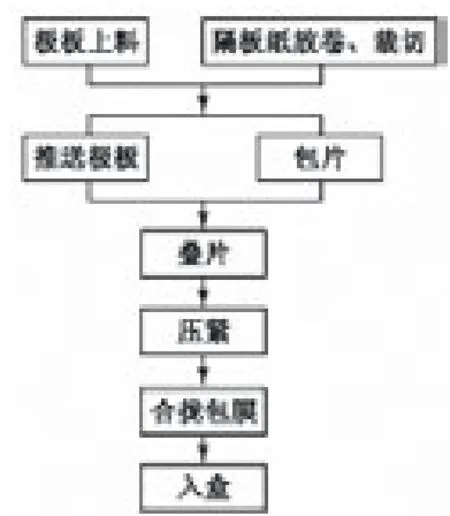

产品功能原理方案的优劣,决定着产品的性能水平、成本和竞争力[7]。全自动铅酸蓄电池包片机工作原理以手工包片和半自动包片为依据,优化了包片动作,用自动化技术替代人工操作。根据工作原理及各动作特征如图3 所示优化工艺流程、缩短生产时间,利用不同装置同步进行极板与隔板纸的物料输送,改良包片方式将推送极板与包片动作结合。

图3 自动包片工艺流

2.4 设计方案分析

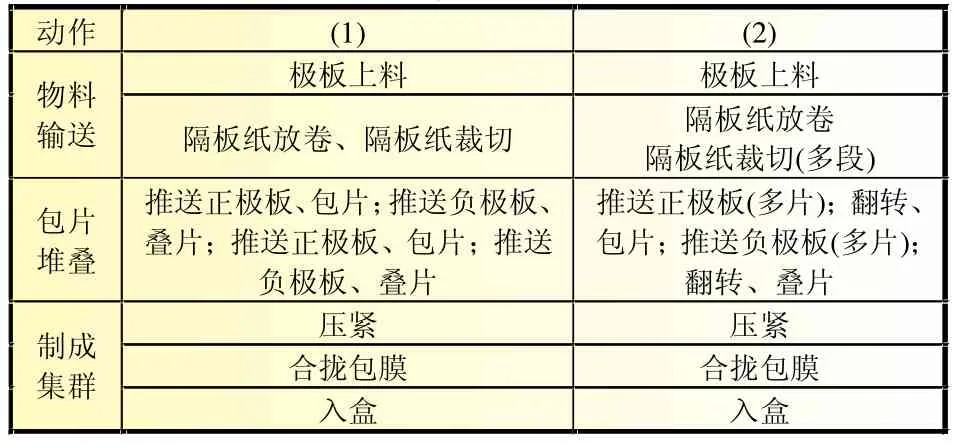

根据工艺流程分析可知,压紧、合拢包膜、入盒动作是包片完成后的辅助动作,对设备工作效率影响不大。包片、堆叠是关键动作,如表1 所示有两种实施方案:(1)模拟手工包片正负极板依次叠片,多次包片、堆叠完成一个电池集群;(2)正负极板叠片同时进行,电池集群一次成型。由于极板堆叠方式、推送行程距离不同,涉及的物料输送方式不同,两种方案的设备组成部分及布局差异很大。

表1 包片、堆叠实施方案

两种实施方案技术水平接近。包片堆叠一次成型需要多个隔板切断装置、极板推送装置和极板包入装置,增加了部件数量和物料输送距离,影响设备稳定性,增加设备成本;依次包片堆叠影响单机生产效率。综合考虑各种因素,方案一更为合理。

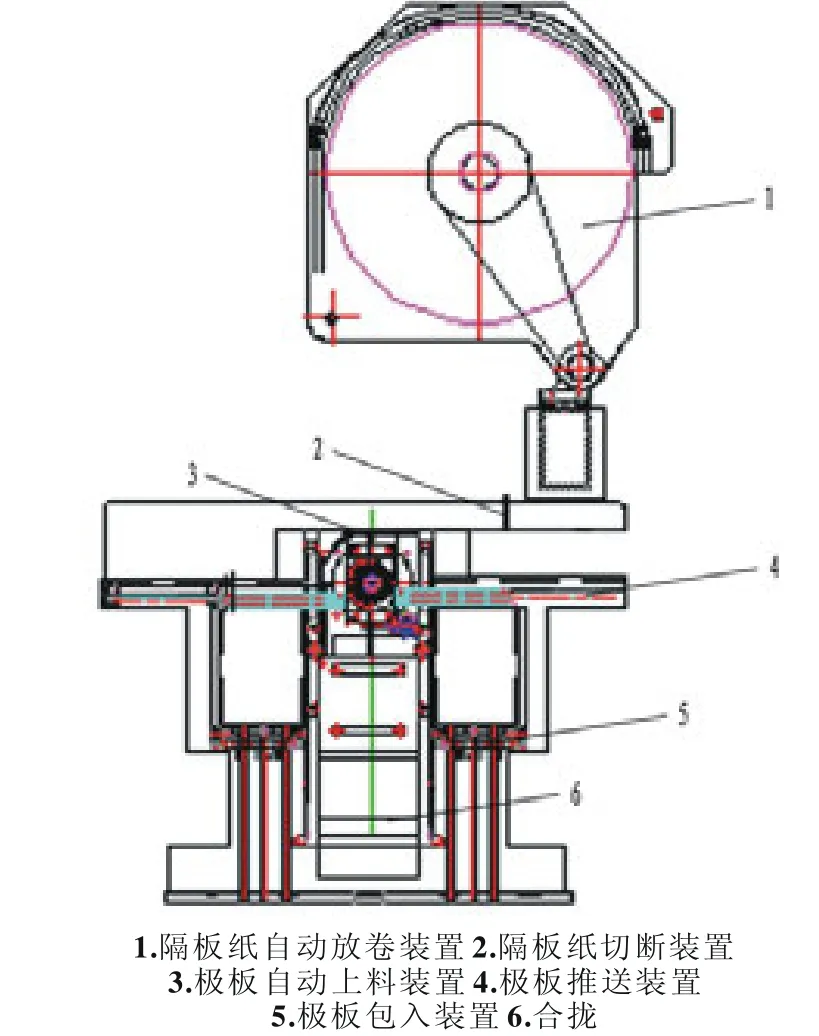

2.5 设备基本组成

根据设计要求,结合工作原理优化工艺流程、分析设计方案,设计全自动铅酸蓄电池包片机。该设备包片模块机构简图如图4 所示。

(1)隔板纸自动放卷装置:配合包片动作自动输送隔板纸,根据极板长度控制隔板纸长度。

(2)隔板纸切断装置:根据需要将隔板纸切割成一定长度,防止裁切时撕裂。

(3)极板自动上料装置:每次推送前将极板输送一个片厚高度。

图4 全自动铅酸蓄电池包片机机构简图

(4)极板推送装置:每次从夹具中推送一片极板至指定位置。

(5)极板包入装置:确保隔板纸包裹极板,保证极板、隔板纸对齐。

(6)合拢包膜入盒装置:进行包片后的极板堆叠,用等间距隔板限定包片后的极板位置;叠片完成后将隔板纸、正负极板压紧,外部包膜放入周转盒中。

本设备还包含PLC 程序控制系统、自动除尘装置、输送带和照明系统。

3 全自动包片机设计中的关键问题

包片工序复杂,确保设备稳定运行、保证产品质量还需要解决一些关键问题。

3.1 极板质量

人工包片或半自动包片过程中可以人工筛选极板,对极板精度要求相对较低;全自动包片则是全封闭生产,一旦极板形变过大或相互粘连将导致故障。因此,需要严控极板厚度、形变量、湿度、光洁度。

3.2 极板上料

正负极板上料需分开进行确保相互绝缘。输送方式有两种,从顶部取片需要配备顶升机构,从底部取片靠极板自重下落。从顶部取片在一组极板输送完成后,顶升机构需要快速回落归位,造成生产过程间断。从底部取片由于极板自重大易造成变形,此外增大极板间摩擦力导致铅尘脱落。综合考虑各种因素,一般采用顶部取片。

3.3 极板推送

用限位机构确保每次都顺利推送一片极板至指定位置,确保隔板纸将极板包裹。每个电池集群正负极板数量不一致,最后一次堆叠仅推送负极板。

3.4 合拢

叠片过程中极板、隔板纸之间留有空隙,压紧动作使极板嵌入隔板纸中,不再发生移位,确保极板间绝缘。为确保合拢精度,前期叠片过程中极板必须对齐,否则集群尺寸误差大无法入盒。

4 结语

为了解决当前铅酸蓄电池包片工序铅尘污染大、生产效率低的问题,进行了全自动铅酸蓄电池包片机设计。根据包片生产现状提出设计要求,分析工作原理;结合手工包片及半自动包片优化工艺流程,并进行设计方案探讨;根据优选方案分析设备基本组成。实现自动化生产,防止铅尘污染,解决环保问题;简化操作难度,降低工作强度,减少用工需求,降低用工条件。运用自动化理念、技术设计制造工艺与装备,实现铅酸蓄电池生产绿色、高效需求。

[1] 陈红雨.电池工业节能减排技术[M].北京:化学工业出版社,2008.

[2] 张树春,张凡.刍议清洁生产[J].环境科学与技术,1994(4):39-40.

[3] 刘静.铅蓄电池生产企业现场环境监督要点解析[J].环境保护,2011(18):52-54.

[4] 周龙瑞,王俊.动力型铅酸蓄电池生产设备的现状及改进[J].蓄电池,2009(4):177-180.

[5] 陈红雨.中国铅酸蓄电池行业节能减排技术分析(二)[J].蓄电池,2008(4):179-183.

[6] 赵贤寿.中国铅酸蓄电池工艺装备的发展与改进[J].蓄电池,2004(4):176-179.

[7] 李蓓智.先进制造技术[M].北京:高等教育出版社,2007.