矿渣超细粉制备粉煤灰砖和加气砌块研究

2015-09-05任启欣李超赵亮

任启欣++李超++赵亮

[摘 要]本文通过使用矿渣超细粉替代生石灰试制粉煤灰蒸压制品,结果表明矿渣超细粉完全替代生石灰后,所生产粉煤灰砖强度很差,而替代50%生石灰时,粉煤灰砖的抗压强度降低约42%。当矿渣超细粉替代5%生石灰生产加气砌块时,坯体前期发气速度降低,冒泡时间和静养总时间均有所延长,由于矿渣超细粉的致密性,导致制品容重明显变大,而含水率则没有明显变化,能够在一定程度上提高砌块的抗压强度。

[关键词]矿渣超细粉;粉煤灰砖;粉煤灰加气砌块

文章编号:2095-4085(2015)03-0021-03

1 概述

粉煤灰是煤炭燃烧后经过收集得到的细灰,是燃煤电厂产生的主要固体废弃物。粉煤灰由于具有较好的火山灰活性被广泛用于墙体材料中蒸压制品的生产[1-3],其中蒸压粉煤灰标准砖和蒸压粉煤灰加气砌块是最具有代表性的产品。蒸压粉煤灰标准砖尺寸与标准粘土砖完全相同,抗压强度可以达到10 MPa以上,在国家节能减排保护环境的发展思路指引下,“禁实限粘”政策的执行力度进一步加强,蒸压粉煤灰标准砖能够完全替代实心粘土砖。蒸压粉煤灰加气砌块具有轻质特性,保温、隔热、隔声性能优异,并且具有一定的可加工性,目前已经广泛应用于高层建筑的建设中。蒸压粉煤灰标准砖和蒸压粉煤灰加气砌块已经形成了较为稳定的生产工艺并进行工业化生产,国内学者也对粉煤灰蒸压制品的性能进行了大量研究[4-5]。

粉煤灰蒸压制品中使用生石灰作为胶凝材料,需要消耗大量生石灰,不仅增加了成本,而且石灰矿的开采还会对生态环境造成严重破坏,因此需要寻找合适的替代材料。粒化高炉矿渣是在炼铁过程中产生的废渣,经水淬冷却后形成的颗粒物,具有很好的潜在水化活性[6]。随着我国钢铁产业的发展,每年这类废渣产生量巨大[7]。经过粉磨后的矿渣超细粉比表面积能够达到400 m2/kg,其活性进一步提高,具备一定的胶凝性能。

本文通过使用矿渣超细粉部分替代生石灰试制粉煤灰蒸压制品,以研究其作为胶凝材料替代生石灰的可行性,为生产实际中降本增效提供参考。

2 试验

2.1 试验原料

粉煤灰:选用山西省太原钢铁(集团)有限公司自备电厂所产粉煤灰,试验用粉煤灰达到II级要求。

炉底渣:来源同粉煤灰。

矿粉超细粉:采用太钢集团水淬粒化矿渣超细粉S95。

骨料:采用市售建材石子,最大粒径10 mm。

以上各原料的化学成分如表2.1所示。

生石灰:采用市售生石灰。

水泥:采用双良水泥厂生产的32.5级矿渣硅酸盐水泥。

水:采用自来水作为实验用水。

2.2 试验方法

2.2.1 蒸压粉煤灰标准砖

使用矿渣超细粉分别取代100%和50%生石灰,测试制品的抗折、抗压强度和重量,并与原制品进行对比。

试验步骤:将粉煤灰、生石灰、矿渣超细粉、石子、炉底渣按照试验配比进行干混,加入水后搅拌5min;将混合物料装入铁桶中加盖消解,消解时间为100 min;将消解之后的物料填入模具中加压成型,成型压力130巴,每组成型3块;将砖坯置于蒸养釜中养护,养护条件为1.1 MPa恒压6.5h,温度保持在174℃。按照《粉煤灰砖》(JC239 2001)检测制品抗折、抗压强度和重量。试验配比如表1所示,其中第3组为对照组。

2.2.2 蒸压粉煤灰加气砌块

使用矿渣超细粉取代5%生石灰,测试料浆在稠化过程中冒泡时间、静养时间、切割温度等过程参数的变化,并检测制品的强度、容重及含水率,与全部使用生石灰作为胶凝材料的组别进行对比。

试验步骤:使用60℃自来水按照0. 46的水灰(粉煤灰)比配制粉煤灰浆;依次加入生石灰、矿渣超细粉、水泥搅拌2 min;待料浆温度达到45℃时加入铝粉液继续搅拌30 s,然后将料浆浇筑至模具中,连同模具一起放入40℃保温箱中静养,记录冒泡时间和静养时间;将稠化完成后的坯体置于蒸养釜中养护,养护条件为1.1恒压5 h,温度保持在174℃。按照《蒸压加气混凝土砌块》(GB 119682006)检测制品抗压强度、容重和含水率。试验配比如表2所示,其中第1组为对照组。

3 结果与讨论

3.1 蒸压粉煤灰标准砖

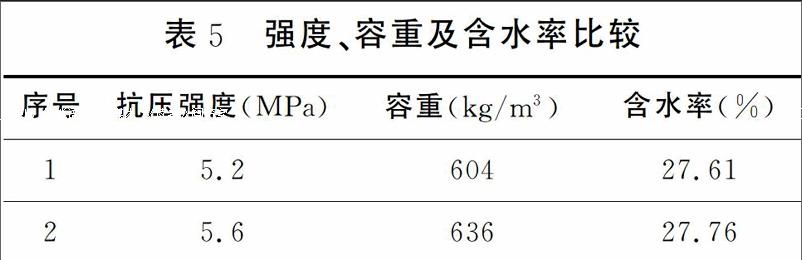

试验结果如表3所示:

三组试块的单块重量相差不大。其中第一组完全使用超细粉试制的试块强度很低,用手即可捏碎,远远达不到使用要求,未进行抗折、抗压强度检测。对比第2、3组可以看出,使用超细粉替代一半生石灰,抗折强度没有明显变化,抗压强度方面,使用矿渣超细粉替代50%生石灰,抗压强度降低约42%。

通过试验可知:矿渣超细粉不能单独当作胶凝材料使用来制备蒸压粉煤灰标准砖,完全替代生石灰制备蒸压粉煤灰标砖强度指标无法达到。原因在于矿渣超细粉潜在胶凝性质必须在碱性环境下才能激发,粉煤灰亦然。试验混合物料体系中缺乏活性碱物质,导致水化反应不能进行,制品不能形成有效强度。

超细粉与生石灰配合使用的比例具备进一步探索的空间,超细粉的加入对抗压强度有不利影响,可以通过进一步试验寻找最佳配合掺量。

3.2 蒸压粉煤灰加气砌块

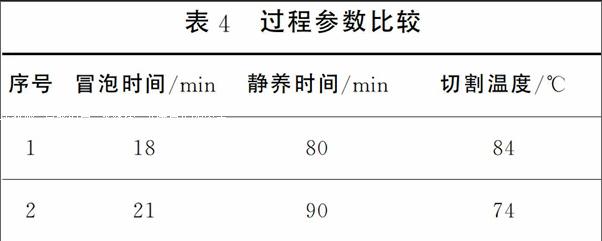

经检测,试验浇注料浆扩散度为13.5 cm,实际浇注温度为44℃。过程参数比较见表4。

通过对比可以看出,矿渣超细粉的加入延长了冒泡时间和静养时间,切割坯体温度降低。观察试验坯体发气过程,出现发气高度低于模具边缘3 cm、发气不均匀导致局部鼓起等现象。

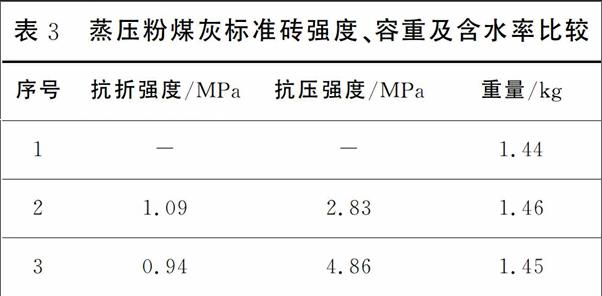

通过对比可以看到使用矿渣超细粉少量替代生石灰之后,坯体前期发气速度降低,冒泡时间延长3min,静养总时间延长15 min以上。制品容重明显变大,而含水率则没有明显变化。

矿渣超细粉具有一定的吸水性能,对料浆搅拌均匀性会产生一定程度的不利影响。矿渣超细粉较为致密,其潜在水化活性在反应前期不能有效发挥,水化放热能力远远不及生石灰。矿渣超细粉中的钙质材料和硅质材料随着反应的持续进行,对制品后期强度贡献明显,抗压强度相比对照组得到一定程度提升。见表5。

4 结论

通过本文研究可以得到以下结论:

(1)矿渣超细粉虽然经过粉磨机械活化,不过依然无法作为胶凝材料单独使用制备蒸压粉煤灰标准砖,其制品不能形成有效强度。

(2)超细粉替代生石灰的比例具备进一步探索的空间,超细粉的加入对抗压强度有不利影响,可以通过进一步试验寻找最佳配合掺量,以期在满足产品性能要求的前提下尽可能降低生产成本。

(3)矿渣超细粉少量替代生石灰生产加气砌块,坯体前期发气速度降低,冒泡时间和静养总时间均有所延长,由于矿渣超细粉的致密性,导致制品容重明显变大,而含水率则没有明显变化,对抗压强度产生有益影响。

参考文献:

[1]柯昌君,高铝粉煤灰蒸压制品强度的研究[J].长江大学学报(自科版)理工卷.207,4(3):111- 114

[2]谢尧生,蒸压粉煤灰砖的性能研究与应用[J].粉煤灰.2006,(2):1~3

[3]张维波,谈粉煤灰的综合利用[J].砖瓦.2006.(4):1-3

[4]柯昌君,粉煤灰蒸压制品中长石的激发机理[J].硅酸盐学报.2006,34 (8):1011-1016

[5]柯昌君,石膏的改性及其在粉煤灰蒸压硅酸盐制品中的应用[J].非金属矿.2004,27(3):20-22

[6]吴达华,吴永华,林蓉,高炉水淬矿渣结构特性及水化机理[J].石油钻探技术.1997,25(1):3l~33

[7]孔祥文,王丹,隋智通,矿渣胶凝材料的活化机理及高效激发剂[J].中国资源综合利用.2004.22-26